汽車零部件物流配送中心工藝布局仿真優化

王 琳 ,周 琪 ,

(1. 天津科技大學包裝與印刷工程學院,天津 300222;2. 同濟大學機械與能源工程學院,上海 200092)

零部件供應是汽車物流供應鏈的重要環節,其運營績效很大程度上決定了供應鏈系統的整體性能表現,良好的零部件供應水平可以大幅縮短工期、降低成本,提高產品對市場的響應和制造過程的柔性.研究汽車零部件物流配送中心,可以解決汽車供應鏈發展中的瓶頸問題,不僅能不斷增強企業自身的核心競爭力,同時也能降低物流成本和制造成本,獲得更高的市場份額,最終形成良性循環,不斷提升汽車工業的效益.

在設施布置仿真技術方面,Liu[1]研究的配送中心內部庫存布局及訂單揀選系統采用仿真驗證新模型有效縮短了揀貨距離.Takakuwa等[2]用 Arena對非自動化配送倉庫的布局及流程進行仿真.這些都是仿真技術在物流領域的成功應用,對仿真手段在配送中心布局問題中的應用具有啟迪作用.

不同于現有大部分針對節點設置和設施配比的研究[3–6],關于單個配送中心內部物流作業流程的優化可以從根源上解決物流費用居高不下,而效率卻難以提高的詬病.良好的設施布置包括生產動線的順暢、生產設施的便利、運作的高效、人員的安全等方面.動線不合理會導致日常工作增加不必要的搬運成本;高峰時期進出庫容易導致錯發漏發貨物等作業混亂;設備人員分布不合理會造成忙閑不均,影響服務水平和整體效益.如果在設計初期就能夠對設施布置進行優化,往往能夠起到“事半功倍”的效果,不僅避免了大量人力、財力、物力的浪費,而且能夠指導生產、提高工效、保障進度計劃的執行,而同時注重設施布置的柔性和敏捷化,使得企業能夠有效應對市場的變動,在競爭中占得先機[7–8].汽車自身價值較高,其儲運的設備投資巨大,一旦投產便難以在短期內變動,因此區域設施布置及動線規劃亟需科學的工藝布局方法來改善,這對于其自身作用的發揮和提高整條供應鏈的效率都起著至關重要的作用[9–12].本文重點研究了汽車零部件物流配送中心的工藝流程布局,并通過仿真對設計方案進行實驗.

1 汽車零部件配送中心布局規劃

1.1 功能及區域設置

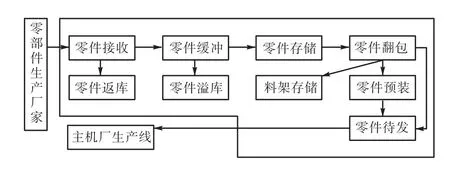

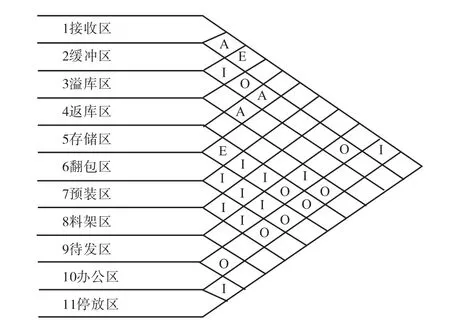

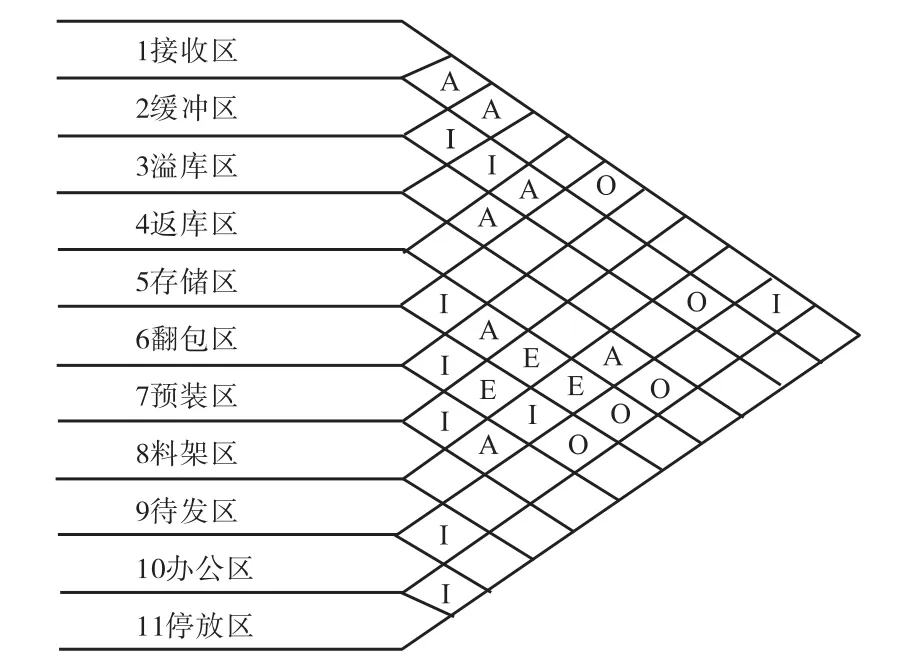

圖1 功能區間的流程關系Fig.1 Relationship between function areas

布局規劃首先應當通過分析配送中心的功能來確定所需區域的類型.本文研究的汽車物流配送中心的主要作用是:從零部件供應商處接收各類車型所需零部件,進行集貨并配貨后供應主機廠的流水線生產;為了提高生產效率,在配送前對其中部分零部件進行預裝配,形成相關總成后直接上線.因此,其所需區域包括零部件的接收區、緩沖區(檢驗區)、溢庫區、返庫區、存儲區、預裝區、翻包區、待發區,其中還需考慮零部件的料箱、料架存儲區,叉車等運輸設備的停放區和工作人員的辦公區域[12].具體功能區間的流程關系如圖1所示.

各功能區基本作用如下:接收區主要是接收供應商來貨或主機廠退貨,其位置應緊連配送中心主入口的進貨月臺;緩沖區在接收貨物與入庫儲存之間起到調節入庫操作節拍的作用,同時可以在該區域進行供件的抽查檢驗,以便確認產品質量,防止缺陷進入下一環節;溢庫區可以在產品發生溢庫現象時起到暫存作用,同時在生產旺季可以起到緩解入庫作業壓力的作用;在存儲區,由于零部件的尺寸多樣,不同零件的使用頻次不同,綜合考慮經濟和效率因素,應當安排不同的存儲方式和貨架,采用自動化立體庫、普通多層貨架和平庫儲存相結合的方式;預裝區可以根據主機廠的需求增設機械設備,通過對部分零部件在上線前提供簡單組裝服務,既能提高整個工作線的效率,也可以增加運輸效率;翻包區可以通過對大批量零件的集裝容器進行翻包,拆裝成供件需要的批次,也可以完成對預裝后集成件的運輸用再包裝;翻包之后,空余料架可以集中運往料架區,以供及時回收使用;待發區即發貨區域,暫存分揀、集貨、包裝完成后的零部件或集成總件,等待運輸車輛運往主機廠.此外,辦公區可以配置汽車物流配送中所需的信息化設備,并提供操作人員辦公和休憩場所;停放區供停放空閑待用的叉車等設備,以減少作業區空間占用,保證現場5S管理中的“整理”.

針對汽車物流零部件配送的特點,在管理大量多品種的零部件時,存儲區應當注意的是:(1)在備貨方面,種類繁多的零部件可以根據價值和使用頻次進行ABC分類.A級零件一般指發動機、車門總成、排氣管總成、座椅等,通常為非通用,不同車型有較大區別,可以面向特定車型分別貯藏;B級零件有車頂篷、后艙蓋、前后底板等,備量應結合需求產量隨時變動;C級為室內燈、方向盤、遮陽板、緊固件等標準件,由于消耗量大且穩定,可以使用特定包裝容器大量存儲并保證一定數量的庫存備用.(2)在貨架類型方面,由于汽車零部件的尺寸規格特性,在儲存過程中,應注意按照零件類型放置于不同的貨架中.例如長型零件應豎直存放,既節約空間又可以減少疊壓造成的貨損;微小型零件如油封、火花塞等,中型零件如空濾、離合器片等,大型零件如缸體、輪轂、水箱等都應放置于專用尺寸的貨架或料箱,以減少空間占用,提高存儲效率.

1.2 配送中心區域流程動線及關聯性分析

本文以某汽車物流配送中心為例,按照系統化的設施布置流程,對汽車物流配送中心的區域布置設計進行關聯性分析,主要采用以下方法對流程動線和活動關聯性分析進行綜合考慮.

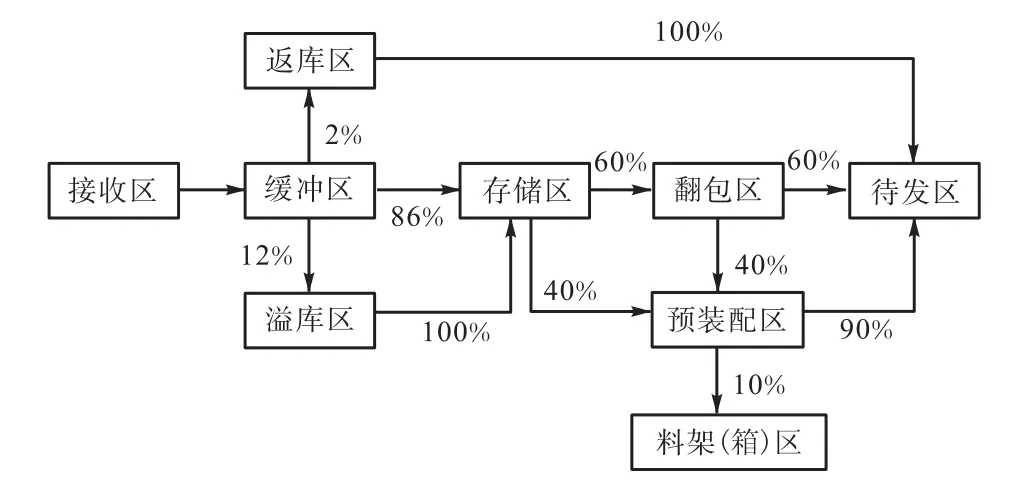

首先,通過定量統計得出各個功能區域間的物流流向百分比圖(圖 2),由此從全局上展示了區域間零部件貨品流動的強度.

圖2 各功能區域間物流流向百分比Fig.2 Logistics flow ratio of function areas

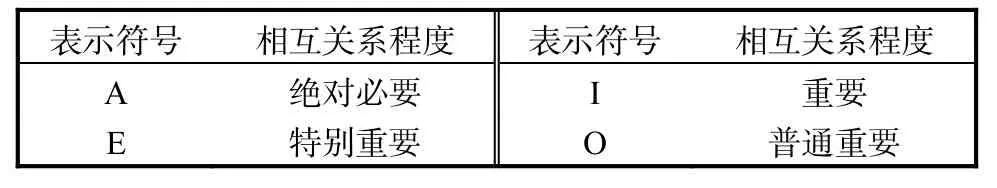

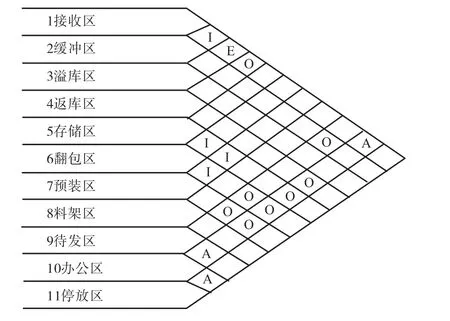

根據設施布置理論,物流強度可以從強至弱以 5個等級 A、E、I、O、U 表示.將通常按承擔物流量比例劃分轉換為物流流向百分比分析后的結果見表1.結合已知條件可得物流相互關系圖(圖 3).為使圖更清晰,其中關系為U的以空格表示.

表1 物流強度等級表Tab.1 Logistic intensity scales

圖3 物流相互關系等級圖Fig.3 Logistics relationship chart

按照人員流動的密集程度可通過定性分析將配送中心內非物流關系進行分類形成相互對照表,見表2,并形象化為相互關系圖,見圖4.

表2 非物流相互關系表Tab.2 Non-logistics relationship table

圖4 非物流關系圖Fig.4 Non-logistics relationship chart

通過對各功能區域的分析,分別確定物流相互關系和非物流相互關系后,可對其賦予不同權值確定功能區間的綜合相關性,為平面布局提供有益參考.由于配送中心內主要參與作業的貨品為汽車零部件,總體來說為大型、重型機械五金部件,物料運輸總量很大,因此物流與人流的權重比設定為 3∶1.同時,量化物流關系和非物流關系強度為:

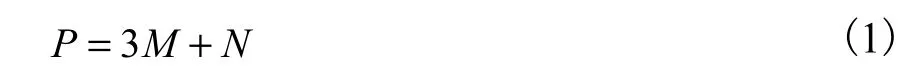

設任意兩功能區間的物流相互關系等級為 M,非物流相互關系等級為N,那么綜合關系強度P可采用式(1)求得.

在求得各功能區域間相互關系的綜合關系強度分值后,統計其所占的百分比,按照物流強度理論中按百分比分類的思想進行分級評比,根據試算后的比例數得出綜合關系強度等級,據其得到綜合相互關系,見圖5.

圖5 綜合相互關系等級圖Fig.5 Integrated logistics relationship chart

1.3 配送中心設施布局設計

在關聯性分析完畢之后,采用關聯線圖法將功能區塊抽象為方塊,按照各作業區關聯程度布置.根據綜合后的物流相互關系,對各個功能區進行重復的選擇和調整,根據“A關系靠邊,E關系靠角”的基本原則再加以綜合考慮,獲得基本符合要求的配送中心平面布局.

在本例中,由于配送中心主要作業多集中于存儲區域,因此首先選擇與其他區域 A關系最密集的存儲區 5作為中心區,將其單元擴大一倍后置于中央,以增大與其他單元接觸區域,令動線更流暢.然后依次根據與存儲區的關系密切程度進行周邊的擺放.2、3、7區域均與其有密切關系,因此大致布局都呈環狀圍繞 5的樣式;隨后進行排布的應是 1、4和8、9;根據相互關系,1、4應圍繞 2排列,并盡量接近;而對應的8、9在盡量靠近5的同時,保持與7在位置上的毗鄰;最后是在1和9間安插入10,使其位置盡量減少往復作業,11應與10相連.

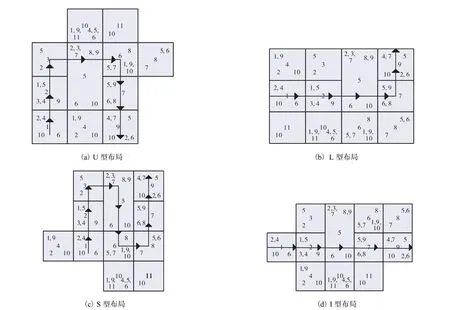

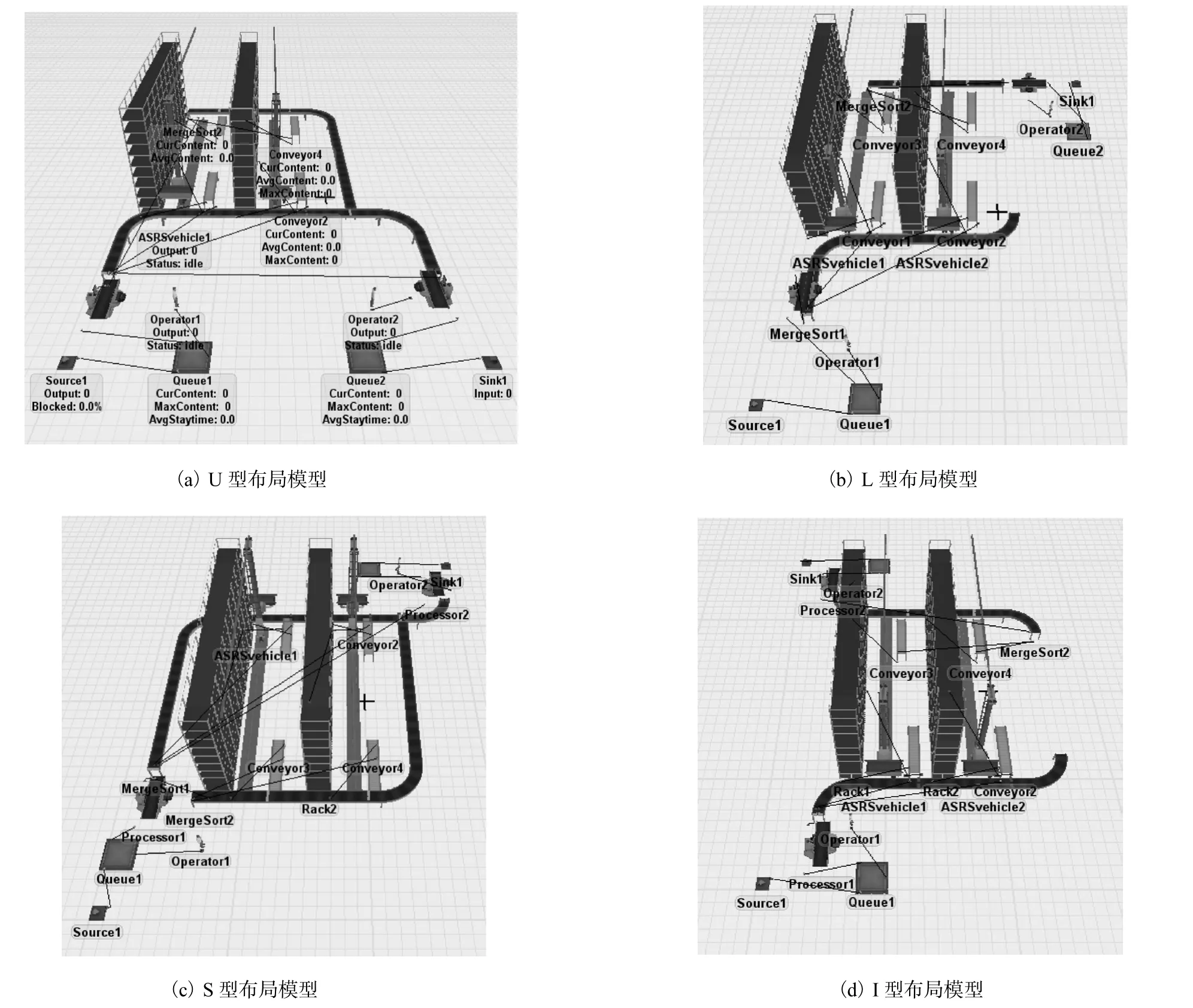

采用上述步驟后,可以得出4種有代表性的布局形式,在連接各區塊繪制出主要動線后,將 4種類型分別以其動線形式命名為 U型、L型、S型、I型,具體布局見圖6.

圖6 4種布局形式圖Fig.6 Four kinds of layout chart

2 配送中心布局建模仿真

2.1 配送中心仿真模型的建立

Flexsim軟件因其具有強大的離散事件系統模擬功能和3,D可視化效果,可以滿足規劃設計人員的個性化要求,且效果直觀易于理解,利于向決策層匯報和展示.這里以得出的 4種基本布局形式作為 4種備選方案.

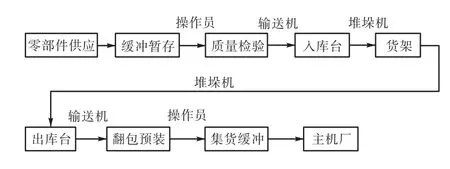

該系統的問題可被描述為:一個具有接收區、緩沖區、檢驗區、存儲區、預裝區、待發區等功能區的汽車物流配送中心,其從零部件供貨商處取得貨品,在接收完畢后在緩沖區進行質量檢驗,確認無誤后由傳輸帶運送至入庫站臺由堆垛機執行集合和入庫作業;需要出庫時,堆垛機根據主機廠看板將所需貨品運送至翻包區進行拆分、預裝配,然后在緩沖區等待配送,其中在暫存區和檢驗區間、預裝區和出庫待發區間采用操作員,入庫過程使用分類輸送機按零部件類型輸送至不同的站臺;存儲區規模定為 2個 10行×10列貨架,分別由2臺堆垛機執行出入庫作業,采用同端或者異端出庫方式、運輸帶長度和形狀等問題根據系統布置決定.系統的主要物流流程如圖7所示.

圖7 主要物流流程圖Fig.7 Flow chart of the main logistics

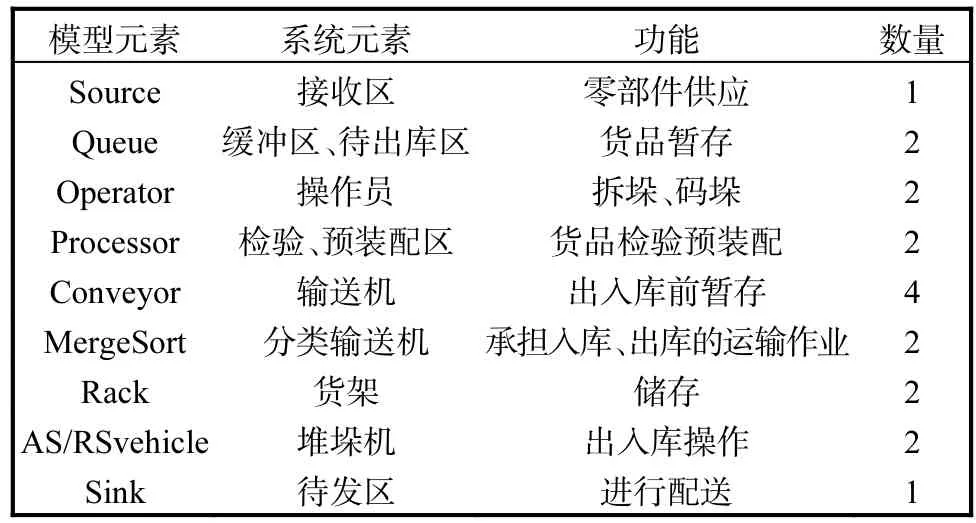

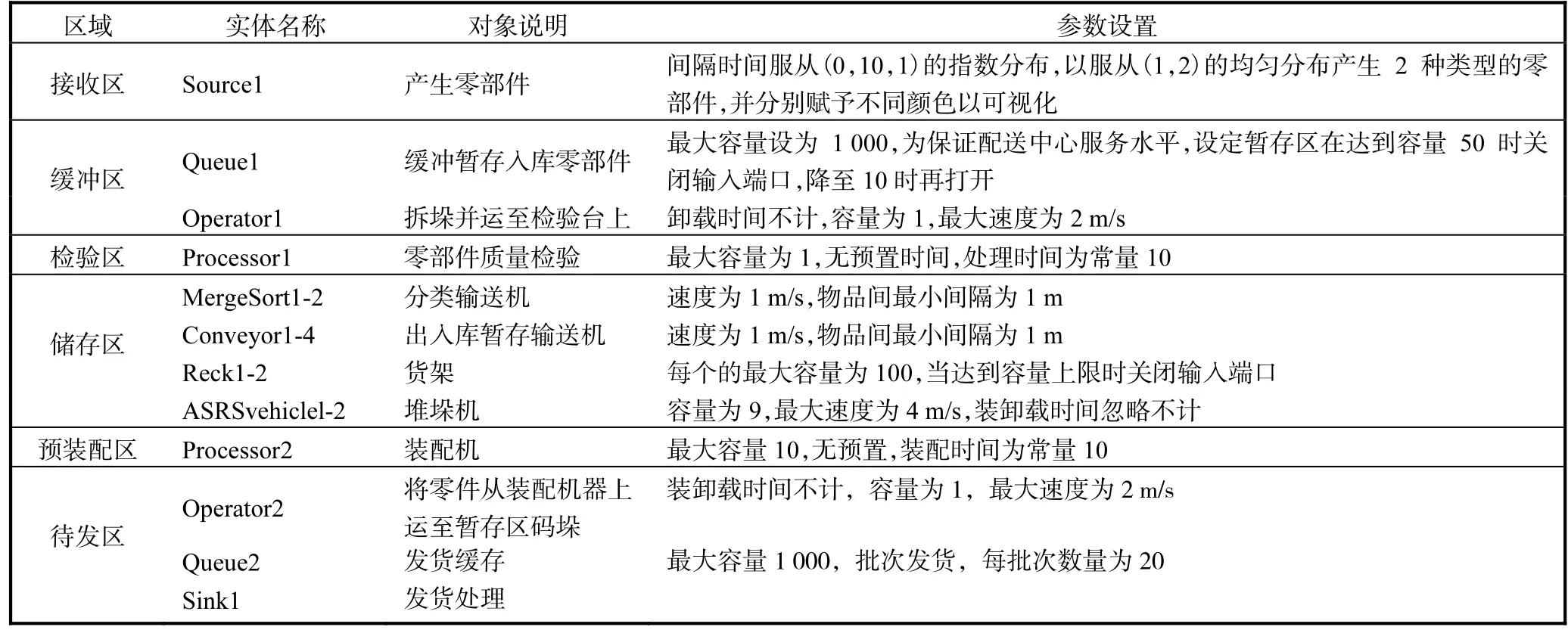

設定所屬汽車物流配送中心廠房所需模型實體的數量和功能見表3.

表3 模型實體的數量和功能列表Tab.3 Quantity and function list of the model entity

根據已得出的布局,建立相應的仿真模型.具體步驟為:首先從 Flexsim所提供的實體庫中調用所需的實體;為了在有限的空間內增大由于布置不同所帶來的物流路徑差異,分別將表示出入庫區域的發生器和吸收器置于廠房的四角位置上,入庫緩沖區和出庫暫存區分別擺放于與發生或吸收器的同側對角上;為了在有限的實體數量中表現汽車物流配送中心中零部件分類擺放的現象,利用 Flexsim中的分類輸送機,依照貨品類型分貨輸出于不同的端口,同時在貨架出庫端也使用分類輸送機進行集貨運出;為表現從緩存區到處理器間可能出現的運輸瓶頸,使用操作員進行短距離單件貨物的運輸和裝卸工作;為表現貨架的托盤存取功能,增大堆垛機容量以代替碼盤機和拆盤機的使用;為使運輸距離在輸送機的長度上得以體現,采用輸送機直接銜接檢驗處理機和裝配處理機的設計.

在根據設計方案把實體在所限區域內布置完成后,依據物流操作的順序,按照實體類型分別連接各實體的輸入、輸出和中心端口,最終建立 4種布局類型的仿真布局模型,其靜態狀況如圖8所示.

圖8 仿真布局模型圖Fig.8 Layout simulation model

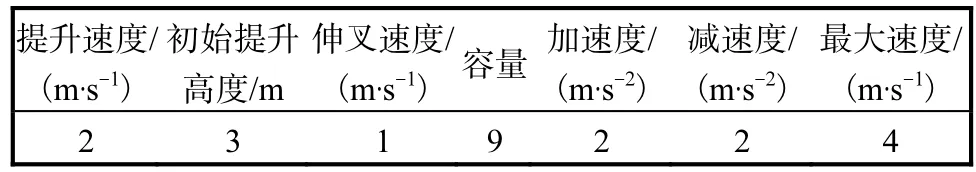

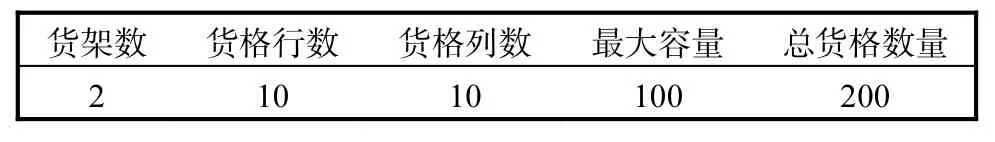

在實驗設計過程中,由于本例采用控制變量法,即將影響模型系統性能表現的變量只局限于系統布置不同所帶來的差別,因此必須保持與系統布置無關的其他隨機變量一致,具體包括汽車零部件進庫的時間和數量分布、系統庫存容量和堆垛機、處理機構的操作速率等指標.基于以上構想,對各方案中相同功能實體和部分物流設備的運行參數進行統一設置,參數見表4—表7.

表4 設施設備的參數表Tab.4 Parameter list of facilities

表5 堆垛機的參數表Tab.5 Parameter list of stackers

表6 操作員的參數表Tab.6 Parameter list of operators

表7 貨架的參數表Tab.7 Parameter list of racks

2.2 配送中心仿真模型的運行及結果分析

建立仿真模型后,首先試運行系統各 5,000,s,觀察有無參數不合理所導致的設備嚴重阻塞現象,然后重復運行系統,觀察重復性對其數據波動是否有影響.最后,在準備運行階段調試完畢后進行正式實驗.

設實驗中 1個單位仿真時間代表 1,h,希望采集汽車物流配送中心運行1年的數據,因此將系統運行時間定為24×365 = 8 760個單位時間.

在正式運行系統達到預設時間后,打開統計面板,獲取以表格輸出的各設備狀態統計和標準統計報告.由于實驗目的是比較不同布局下的系統運行性能,因此分析對象可以鎖定在系統中相同實體在不同布局下運行的統計數據.通過對獲得的統計數據按照每個實體在不同布局下的狀態分布進行分類總結,得出各布局中相同實體的狀態指標對比.

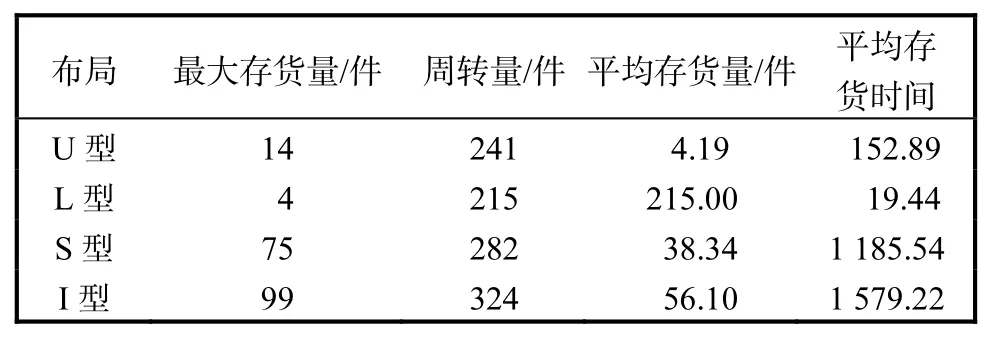

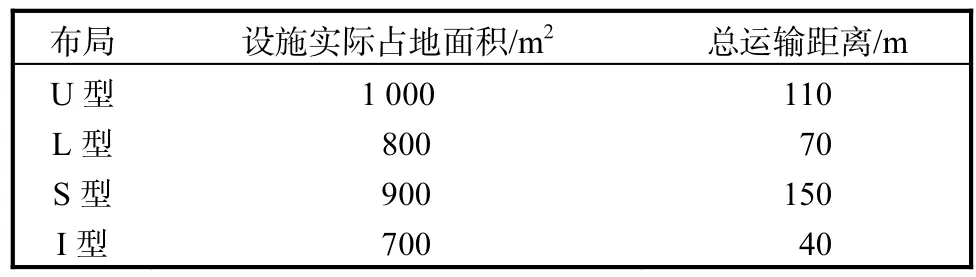

同樣,通過對每個方案所輸出的標準報告進行分析,得到庫存水平(主要由貨架的相關數據得出),見表8和表9.此外,分別對4種布局的其他指標(設施實際占地面積和總運輸距離等)進行統計,見表 10.其中設施實際占地面積的統計采用格數法,借用Flexsim顯示面積所用的網格統計空置面積的大致規模,再用總規模減去空置面積,即得實際占地面積的概數;而總運輸距離采用射影法,將輸送機和貨架的長度投射到廠房的長寬邊上,簡單相加即可獲得總運輸距離.使用類似的估算方法可以大大簡化指標的統計過程,在相對性比較方法中并不影響對結果的評估.

表8 貨架1庫存統計表Tab.8 Inventory statistics of Rack 1

表9 貨架2庫存統計表Tab.9 Inventory statistics of Rack 2

表10 參數分析表Tab.10 Parametric analysis table

針對汽車物流配送中心工藝布局的仿真優化,其目的是保證企業生產經營需要的情況下,按照配送中心作業流程,在確定的空間場所中對所需的物流設施(如貨架、輸送帶、堆垛機等)和人員進行合理的布置,在分配組合后獲得最大的經濟效益.因此主要目標可以確定為物料搬運距離最少,同時應符合出入庫各項物流操作流程.

根據對上述數據的分析可知,在假設的條件下,I型為最佳布局方案,L型其次,其后分別是 U型和 S型.因此,對現有備選方案的優化結果,以采用 I型布局方案為佳.

3 結 語

在布局規劃方案的設計上,本文選用已經較為成熟的設施布局理論,首先明確各區域的功能關系和流程走向,分別采用物流流程圖(以流向百分比的形式)和定性關聯圖得到各區域物流相互關系和非物流相互關系表,賦權相加后統計各分值段百分比,以類似考慮物流強度分等級的方法確定了最終的綜合相互關系表;同時,根據汽車物流配送的特點改進了關聯線圖法,擴大了存儲區域的塊狀面積,得出了 4種具有代表意義的布局形式,以動線為突破口進行仿真,并通過仿真計算選擇 I型布局方案作為最佳設計方案.該過程盡可能全面地考慮了各區域間作業的各種內在聯系,較單純依靠經驗盲目布置更具有依據和針對性,可有效減少物流路徑的迂回繁復.

[1] Liu Chiun-Ming. Clustering techniques for stock location and order-picking in a distribution center[J]. Computer& Operations Research,1999,26(10):989–1002.

[2] Takakuwa S,Takizawa H,Ito K,et al. Simulation and analysis of non-automated distribution warehouses[C]//Proceedings of 2000 Winter Simulation Conference. Piscataway:IEEE,2000:1177–1184.

[3] 劉正剛,姚冠新. 設施布置設計的回顧、現狀與展望[J]. 江蘇理工大學學報:社會科學版,2011(1):74–78.

[4] 沈錢浩. 物流配送中心內部布局方法研究及應用[D].上海:同濟大學,2008.

[5] 程日盛,張永,項陸舟,等. 物流配送中心虛擬仿真設計方法[J]. 交通運輸學報,2007,7(4):121–126.

[6] 魏斌,紀壽文,申金升. 配送中心布局及設備配置仿真優化[J]. 物流技術,2010(Z1):89–91.

[7] 斯建永. 配送中心設施規劃及其仿真研究[D]. 杭州:浙江大學,2006.

[8] 李瑞杰. 配送中心布局規劃仿真與評價[D]. 北京:北京交通大學,2010.

[9] 陸薇,宋秀麗,高深. 汽車企業物流與供應鏈管理及經典案例分析[M]. 2 版. 北京:機械工業出版社,2009:33–34.

[10] 徐雯霞,金海松,王寧,等. 汽車物流與信息技術[M].北京:北京理工大學出版社,2007:107.

[11] Harrison A. Perestroika in automotive inbound[J]. Manufacturing Engineer,2001,80(6):247–250.

[12] 王洪宇. 淺談汽車物流配送中心內部的平面布置[J].汽車實用技術,2010(5):88–91.