船舶電力推進變頻器監控系統實現方法研究

王定章,文蘭平,許曉暉

?

船舶電力推進變頻器監控系統實現方法研究

王定章,文蘭平,許曉暉

(武漢船用電力推進裝置研究所,武漢 430064)

電力推進系統是船舶動力的一種重要類型。變頻器作為電力推進系統的關鍵設備,其監視、控制系統的設計值得我們深入的研究。本文探討了船舶電力推進變頻器監控系統設計方案、功能、需求、硬件、軟件等實現方法。

變頻器、監控、軟件

0 引言

目前,船舶電力推進的應用領域日益擴大,與其組成的控制系統的自動化程度也日益提高,運行以及使用條件更加復雜。變頻器作為電力推進系統的核心設備,要求實現對其自身及與其有接口的設備進行監視、控制。而隨著自動化設備、通訊網絡的迅速發展,以以太網、CAN為基礎發展出了相當多的通信方法,現在大多數設備都可以與計算機連接傳輸數據,在實時控制系統和監視系統中,通過CAN實現監控系統各設備間的數據傳遞是主要的通信手段。

1 監控系統總體設計

1.1 監控系統總體設計思路

1)監控系統各個組成部分采取模塊化設計;

2)監控系統各個功能分工明確;

3)監控系統可擴展性強。

1.2 監控系統設計方案

1.2.1監控系統功能

船舶電力推進變頻器監控系統,主要對變頻器自身部件的電壓、電流、溫度、壓力、流量、開關狀態及故障報警信息進行采集、分析及顯示,并對與變頻器工作相關的設備(開關柜、變壓器、風機、電機等)狀態進行實時的監視,結合現地或遠程的控制指令進行一系列安全有效的邏輯控制。

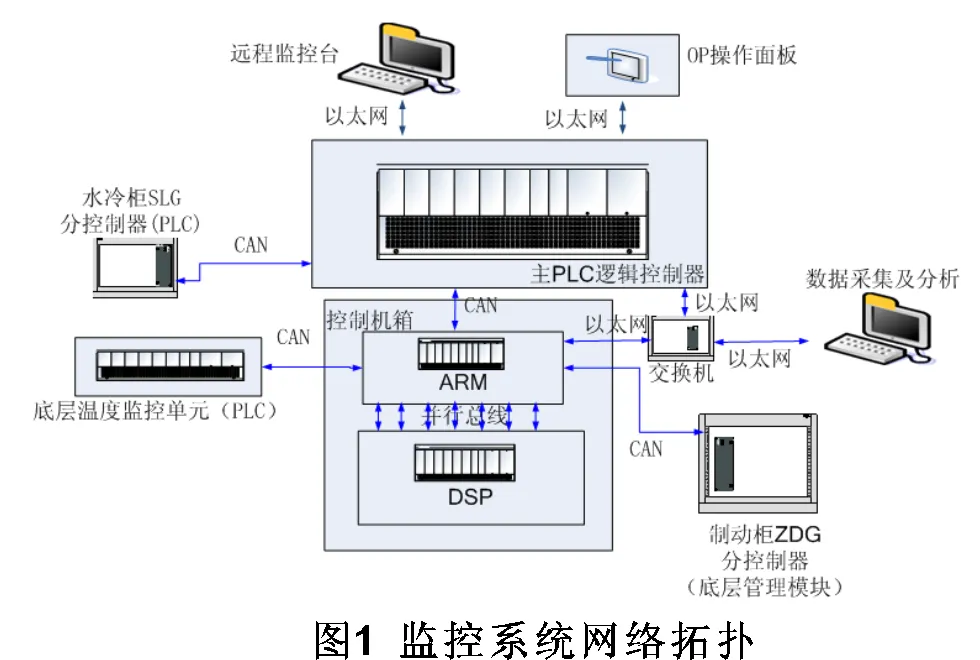

1.2.2網絡拓撲

監控系統網絡拓撲如圖1所示。

1.2.3各部件實現功能

控制機箱主要由ARM和DSP組成,DSP主要完成根據接收到的給定轉速、轉矩或功率,選擇相應的控制模式,采集實際轉速、輸出電流、直流母線電壓,完成電機控制算法和調制策略,輸出多相逆變橋臂的PWM,實現電機調速等控制功能;完成變頻器過壓、過流、直通等各種軟硬件保護;傳送變頻器運行參數(電壓,電流,實際轉速,功率,功率因數等)與故障信息到ARM中;通過CAN通訊和同步光纖可與其它DSP實現數據交換。ARM主要完成變頻器內部數據的收集,接收來自DSP的運行參數和故障報警信息,接收來自底層溫度監控單元的溫度信息及溫度報警信息,接收來自制動柜單元的溫度、I/O量信息及報警信息,并將該信息綜合后發送到主PLC邏輯控制器;接收來自主PLC邏輯控制器的控制指令、設置參數,并轉發給DSP;與PC調試工具采用以太網連接,發送實驗數據以便實驗記錄和分析。

主PLC邏輯控制器主要完成變頻器對外接口擴展,采集外部數字量、模擬量、溫度等信號,完成邏輯處理、保護及信號輸出;與OP或集控臺通訊,接收集控臺或OP面板控制指令、設置參數并轉發給ARM,接收來自ARM的變頻器運行參數和故障報警信息,并轉發給界面或集控臺顯示。完成控制電源UPS的監控與管理;與水冷柜控制器通訊,實現水冷柜的操作、參數設置及保護。

水冷柜控制器主要完成水冷柜二次配電處理、保護、水冷柜流量、壓力、溫度、電導率等信號采集、處理。

制動柜控制器主要完成直流母線電壓采樣、直流單元能量制動、變頻器放電、制動功率模塊內溫度信號的采集、處理、保護。

底層溫度監控單元主要完成變頻器柜內溫度信號、IO信號采集、處理及保護。

遠程監控臺主要完成遠程操作的控制、變頻器參數上傳、顯示與設置下載、運行信息監視與報警故障定位。

OP操作面板主要完成就地操作的控制、變頻器參數上傳、顯示與設置下載、運行信息監控與報警故障定位。

數據采集與分析臺與ARM板采用以太網連接,通過PC機觀測各變量,狀態信息及報警故障監控;動態參數的跟蹤記錄,采集波形時間間隔設置,波形圖像保存與調用。

2 監控系統需求

2.1 硬件需求

1)變頻控制器機箱:包括電源板組件、CPU板組件、FPGA板組件、調理板組件、I/O板組件、光纖板組件、AD板組件、DA板組件、驅動電源反饋光纖板組成;

變頻控制器包括組件驅動器,位置板、晶閘管驅動板,制動電源板等。變頻控制器負責整個控制系統的采樣,運算以及通信。組件驅動器安裝在功率組件內部,負責驅動信號隔離放大,采樣信號調理。位置板負責采集永磁同步電機的位置和速度信號。晶閘管驅動板負責對預充電晶閘管進行控制。制動電源板負責為制動驅動板提供電源。

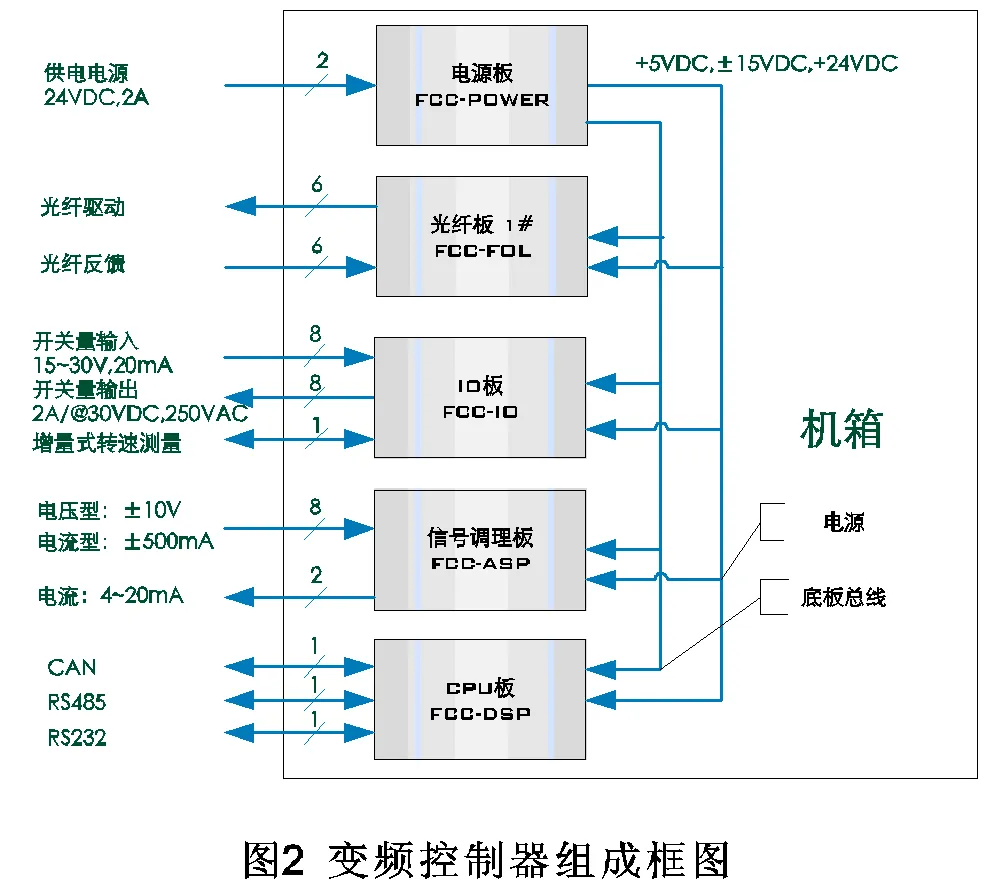

變頻控制器是為運動控制、測量等應用場合設計、開發的基于32位定點DSP的數字控制器,具有良好的擴展性。控制器采用3U標準控制機箱,由CPU板組件、FPGA擴展板組件、調理板組件、IO板組件、光纖板組件、光纖擴展板組件和電源組件組成。控制器組成如圖2所示:

圖2中,電源組件將外部輸入的+24 VDC經DC/DC變換為各電路板所需的+15 VDC、-15 VDC、+5 VDC電源。擴展組件中,CPU板是控制硬件的核心部分,由DSP(TMS320F2812)、CPLD以及一些外圍擴展電路組成。可實現矢量控制和直接轉矩控制等復雜的控制算法運算、生成PWM信號、信號采集、系統保護、通信等功能。信號調理板完成電壓、電流信號的檢測、故障判斷及報警功能,將調理后的數據送至CPU板的外部ADC進行采樣,并通過SPI總線將故障信息傳送至CPU板。IO板通過SPI總線與CPU板連接,完成開關量狀態的檢測及輸出斷路器的控制,同時實現增量式編碼器的轉速測量。光纖驅動板主要實現PWM驅動信號的光電轉換、IGBT反饋信號的檢測與判斷等功能。FPGA擴展板完成驅動信號擴展以及與SSI型絕對式編碼器的數據交互,光纖擴展組件完成FPGA擴展板驅動信號的光電轉換、IGBT反饋信號的檢測與判斷等功能。

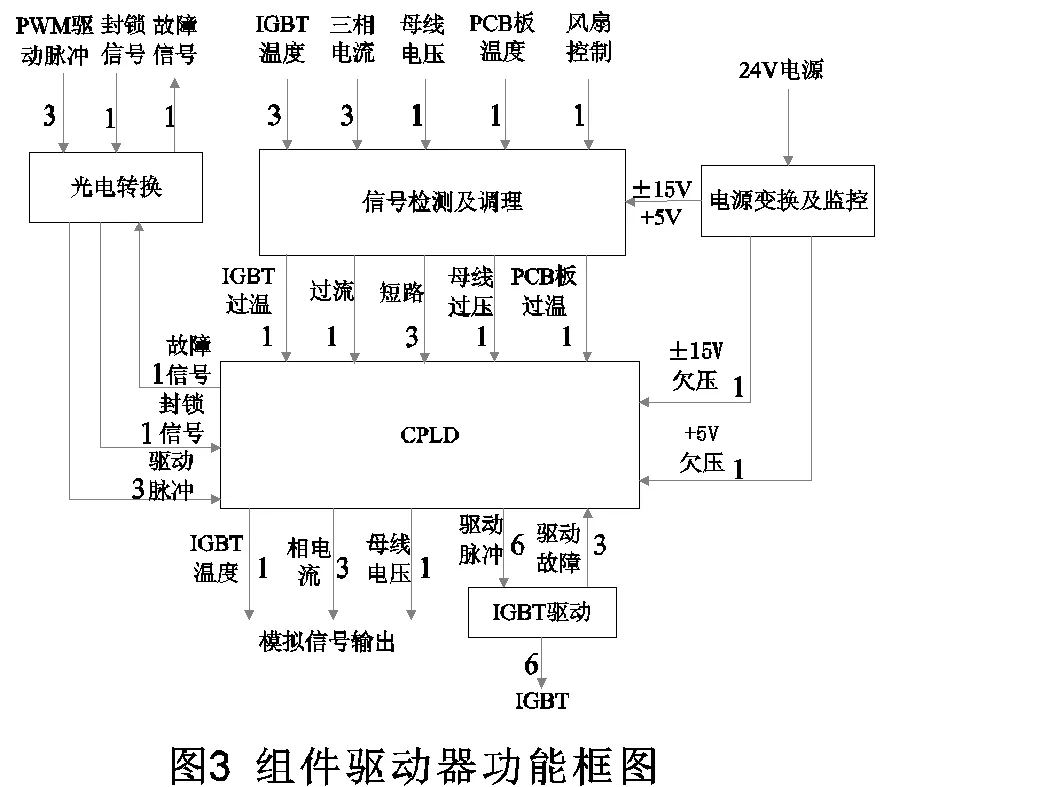

組件驅動器由模擬信號調理及檢測電路、故障信號管理、電源變換及監控電路、驅動電路、光電轉換電路組成。功能框圖如圖3。

2)底層控制器;

3)可編程邏輯控制器(PLC):包括CPU、CAN通訊模塊、以太網通訊模塊、DI采集模塊、DO采集模塊、AI采集模塊、AO采集模塊;

4)OP操作面板。

2.2 軟件需求

軟件需求包括底層軟件需求和上位軟件需求。1)底層軟件需求包括:軟件控制功能需求、控制性能需求、保護功能需求和接口需求。2)上位軟件需求包括:PLC控制軟件和OP操作面板軟件,其接口包括變頻器與系統設備、水冷柜、控制電源、控制機箱、變頻器柜門接口需求和PLC與底層軟件通訊協議。

2.2.1控制功能需求

1)制動功能

在變頻器就緒或運行狀態中,實時檢測總直流母線電壓高于設定值時,啟動制動單元,檢測總直流母線電壓低于設定值時,關閉制動單元。

2)直流母線電壓放電功能

在變頻器待機或故障狀態中,當主推進開關分斷完成后,啟動制動單元對直流母線電壓進行放電,當檢測總直流母線電壓低于50 V時,放電完成,關閉制動單元。

3)直流母線中點電位平衡調節功能

在變頻器運行狀態下,實時調節正、負直流母線電壓,要求正、負直流母線電壓偏差在5%以內(實際總直流母線電壓為基準值)。

4)諧波電流抑制功能

根據系統或用戶要求,控制系統需將3次諧波電流控制在1.5%內,5次諧波電流控制在1%內,7次諧波電流控制在0.8%內(基波額定值為基準值)。

5)無轉速傳感器運行功能

變頻器啟動或非低速(10%額定轉速以上)運行中,控制系統可實時檢測出轉速傳感器狀態,若轉速傳感器損壞,可在線切換到無轉速傳感器運行,并提示轉速丟失報警,要求切換過程中,轉速波動小于2%(額定轉速為基準值)。

6)帶速啟動功能

在速度傳感器檢測正常的情況下可正常實現帶速啟動、無故障。

7)功率控制、轉速控制、轉矩控制功能

根據系統或用戶需求,操作人員可在操作器或遠程控制臺上選擇轉速模式、功率模式、轉矩模式中一種控制模式正常運行。要求轉速控制模式能在4~110%(額定轉速為基準值)正常運行,功率控制模式能在5~110%(額定功率為基準值)正常運行,轉矩控制模式能在5~110%(額定轉矩為基準值)正常運行。

8)功率限制、轉速限制、轉矩限制功能

根據系統或用戶需求,操作人員可在操作器或遠程控制臺上實時修改功率限制值、轉速限制值、轉矩限制值。若電機飛車、負載堵轉、電網可用功率突降時,控制系統可將進入轉速限制、功率限制、轉矩限制,保護設備安全,要求轉速超調量在5%以內(轉速限制值為基準值),功率超調量在8%以內(功率限制值為基準值),轉矩超調量在8%以內(轉矩限制值為基準值)。

9)弱磁控制功能

當異步電機超速運行時,采用弱磁控制,保證變頻器輸出電壓不變,電機可超速1.3倍運行。

2.2.2控制性能需求

1)有速度傳感器輸出頻率范圍為: 1~55 Hz連續可調;

2)無速度傳感器輸出頻率范圍為: 5~55 Hz連續可調;

3)有速度傳感器速度控制穩態速度誤差為: ≤ 0.4%;

4)無速度傳感器速度控制穩態速度誤差為: ≤ 1%;

5)有速度傳感器功率控制穩態速度誤差為: ≤ 1%;

6)無速度傳感器功率控制穩態速度誤差為: ≤ 2%;

7)有速度傳感器轉矩控制穩態速度誤差為: ≤ 1%;

8)無速度傳感器轉矩控制穩態速度誤差為: ≤ 2%;

9)轉速升、降速時間(0~額定或額定~0)為: 1~200s可調;

10)功率升、降速時間(0~額定或額定~0)為: 1~200 s可調;

11)轉矩升、降速時間(0~額定或額定~0)為: 0.1~20 s可調;

12)突加、突減負載(0~額定或額定~0,時間大于100 ms)轉速超調量為: ≤ 7%;

2.2.3保護功能需求

為了保證變頻器安全、可靠運行,要求具備過流、過壓、過溫、過載、超速等報警、故障、硬件故障的三級保護功能。

2.2.4接口需求

底層軟件接口:底層軟件接口主要為控制機箱、底層管理模塊與變頻器接口、與PLC接口、與ARM接口。上位軟件接口:上位軟件包括PLC邏輯控制軟件和OP操作器軟件,其接口包括PLC與系統、水冷柜、控制電源、控制機箱、變頻器柜門接口需求和PLC與底層軟件通訊協議。

3 監控系統軟件的實現

3.1 軟件結構

3.1.1監控系統PLC軟件結構

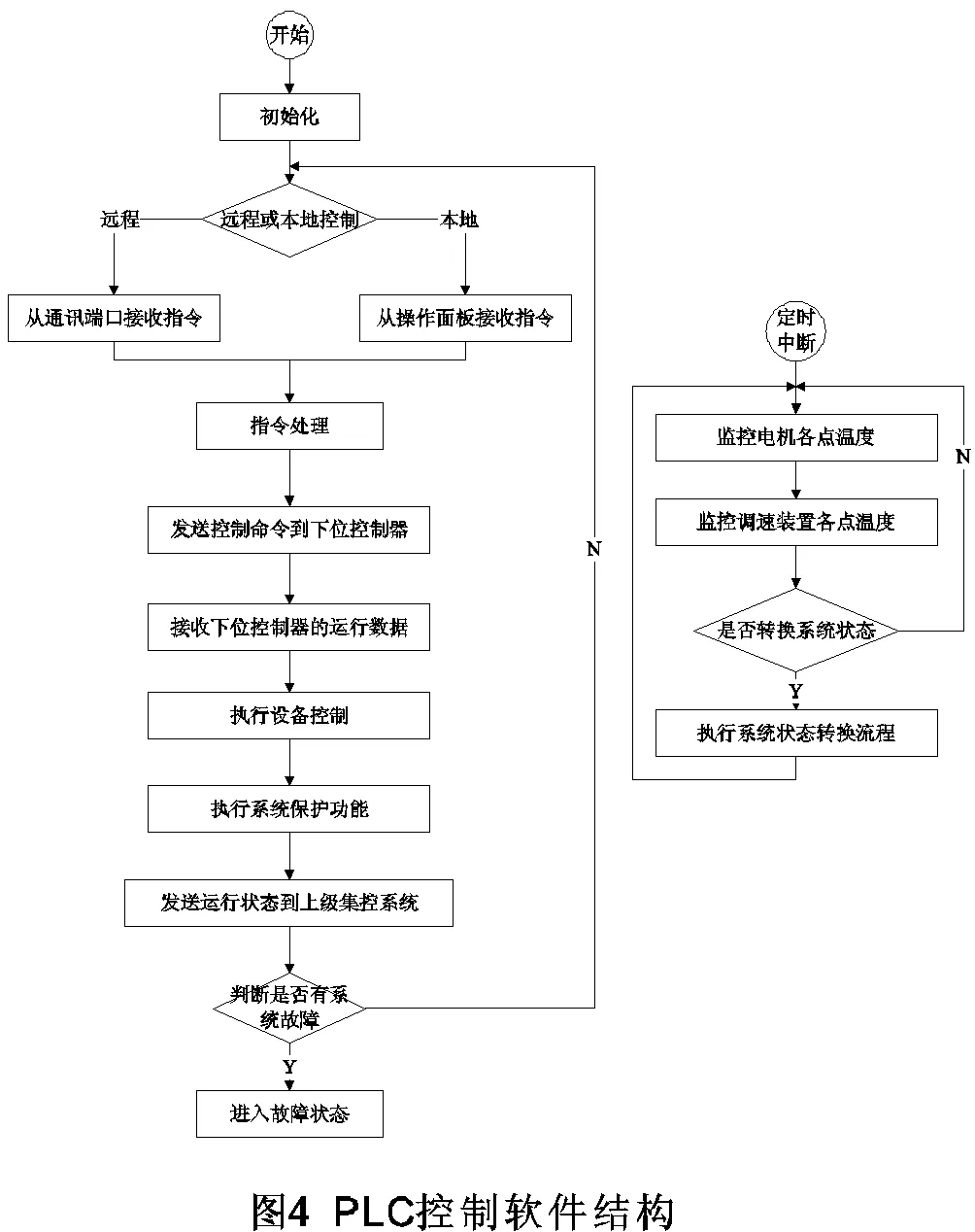

PLC軟件主要完成遠程或現地指令的接收和轉發并進行相應的控制、參數的讀取和下載、數據信息(變頻器、變壓器、電機等)的采集等。監控系統PLC軟件結構如圖4所示。

3.1.2監控系控制器軟件結構

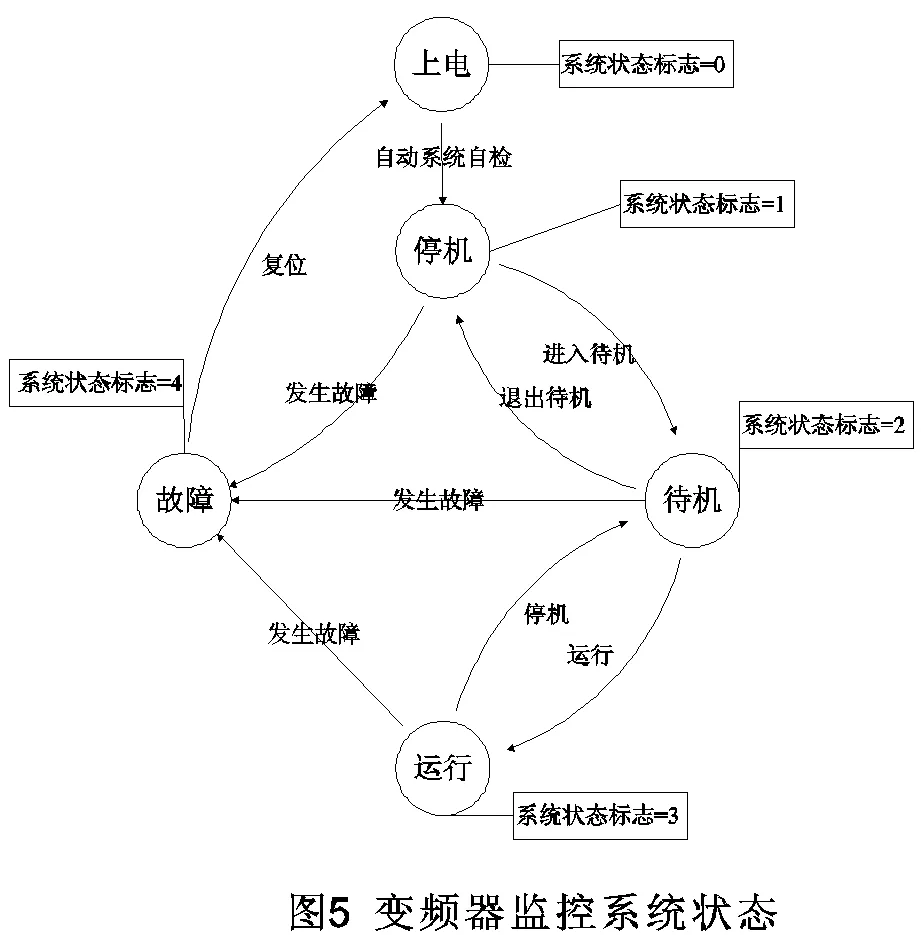

推進變頻器軟件主要為DSP控制單元軟件。DSP控制單元軟件主要完成控制指令的接收,控制對象(永磁同步電機)參數以及控制軟件的調節參數的接收及預充電操作,根據接收到的給定轉速采樣實際轉速與輸出電流,經過永磁同步電機矢量控制,實現兩個三相H橋的PWM輸出,達到對電機轉速的精確控制;并傳送變頻器的運行參數(電壓,電流,實際轉速等)與變頻器發生故障時的故障信息到主配電屏,同時在變頻器故障時實行分級保護策略。軟件結構如圖5所示。

3.2 邏輯流程

3.2.1變頻器監控系統狀態標志

變頻器監控系統狀態(SystemState)分為:上電、停機、待機、運行和故障。各狀態間的轉換關系及對應標志如圖5中所示。

3.2.2自檢邏輯功能

上電或復位時,系統檢查所監控的各個設備狀態是否處于初始狀態。

3.2.3進入待機邏輯功能

控制變頻器外部設備(充電充磁開關、主斷路器、風機等),使之滿足變頻器運行條件,并改變變頻器系統狀態,使變頻器處于隨時可以發送脈沖狀態。

3.2.4運行邏輯功能

使變頻器處于發送脈沖狀態。

3.2.5停機邏輯功能

使變頻器停止發送脈沖,返回隨時可以發送脈沖狀態。

3.2.6退出待機邏輯功能

控制變頻器外部設備(充電充磁開關、主斷路器、風機等),使之返回初始狀態,并改變變頻器監控系統狀態,使變頻器也處于初始狀態。

3.2.7故障處理邏輯功能

變頻器處于故障狀態時,控制變頻器外部設備,使之返回初始狀態。

3.2.8實時監控邏輯功能

4 結束語

我國電力推進船舶的發展較國外發達國家滯后很多年,早在上個世紀末發達國家均在推廣采用全電力系統船舶。變頻器作為船舶電力推進的關鍵設備,監控系統則是其靈魂所在,它主宰了變頻器的功能、性能、操作、通用性等。更好的研究變頻器監控系統的實現,有利于我國在電力推進船舶的發展上,快速的趕超發達國家。

[1] 楊曉麗,沈愛弟,俞宏生. 現代交流調速技術在船舶電力推進中的應用. 大連海事大學報, 2004,30(3).

[2] 虞謙. 交流變頻器應用中的一些體會. 節能環保與發展循環經濟,2006.

[3] 方萌,吳斐文,史濤. 中國發展電力推進系統的途徑. 船舶,2002.

Research on Monitoring and Controlling System of Propulsion Inverter for Ships

Wang Dingzhang,Wen Lanping,Xu Xiaohui

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM46

A

1003-4862(2014)09-0007-05

2014-07-15

國家科技支撐計劃項目(2012BAG03B01)

王定章(1982-),男,工學學士,工程師。研究方向:自動化控制。