縮短多級風扇/壓氣機三維計算周期的方法

蔡留成,王 俊,劉蕊蕊

(中國燃氣渦輪研究院,四川 成都 610500)

1 引言

隨著軍用發動機對風扇/壓氣機部件的要求越來越高,級負荷逐漸提高,風扇/壓氣機內部氣流三維流動效應明顯。目前,大部分研究機構采用三維軟件進行流場分析。三維軟件能較全面地反映風扇/壓氣機的流場特征,但受目前計算機運行速度的限制,加之風扇/壓氣機級數多,若再考慮結構細節,網格數量將非常龐大,設計效率較低。為解決該問題,國內外研究機構通過提升計算機軟硬件水平來提高計算能力,但目前計算機的運算能力已近極致,提升空間非常有限。若將多級風扇/壓氣機設計分解為多個單級風扇/壓氣機設計,網格數量將大幅降低,而且還可進行多人多平臺設計,從而節省大量時間,但涉及級間匹配問題[1]。工程上較多使用級疊加法進行壓氣機級間匹配,其理論依據是假定在下游疊加上去的葉片排不影響上游原有流場[2]。對級疊加法國內外已有較多研究,從上世紀五六十年代至今,國外 Robbins[3]、Klapprot[4]、Soltani[5]等及國內曲愛民[6]等對級疊加法進行了研究。

本文以疊加理論為基礎,對某三級風扇進行適當拆分,然后分別進行全三維計算。對比分析計算結果與聯算結果,發現采用該方法計算的各級氣動流場與三級聯算流場基本一致。為驗證該計算方法的有效性,選取一型高壓壓氣機的第三、四級進行了計算驗證。

2 計算方法

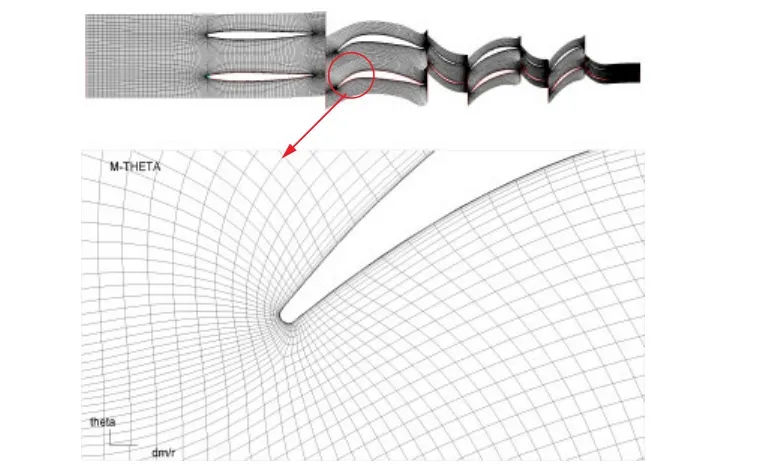

本文計算采用NUMECA軟件,紊流模型采用SST模型,計算格式選用中心差分格式,對三級風扇第一級(包括IGV)、前兩級(包括IGV)及后兩級進行三維計算。計算時所有葉排均采用AUTOGRID5的默認網格,機匣與轉子葉片的間隙全部取0.2 mm,網格細節見圖1。

3 計算結果分析

3.1 風扇計算結果分析

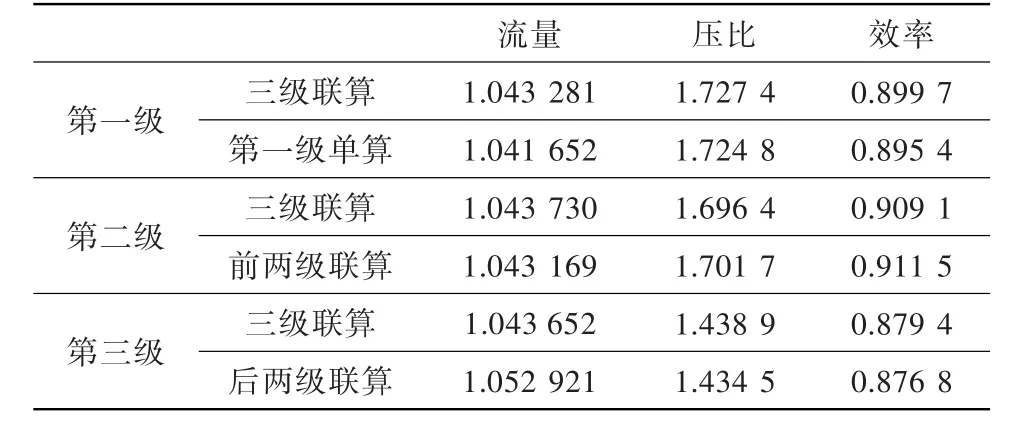

以設計點(100%相對換算轉速)為計算工況,對風扇設計點下第一級、前兩級、后兩級及整個風扇進行了NUMECA全三維數值計算,計算所采用的邊界條件均來自風扇設計工況下結果。計算完后作如下選取:取單算的第一級計算結果為第一級參數,取前兩級聯算的后面級計算結果為第二級參數,取后兩級聯算的后面級計算結果為第三級參數。采用該方式計算得到的性能參數對比見表1。可見,第一級單算、前兩級聯算的流量與三級聯算的流量基本一致,后兩級聯算時的流量略微偏大。這說明在設計轉速時,整個風扇流量主要是受到第一級的控制,風扇后面級流量逐級增大,符合風扇/壓氣機設計規律。從各級壓比和效率對比也可看出,采用這種方式得到的各級壓比和效率,與三級聯算的各級壓比和效率基本相同。

圖1 網格細節示意圖Fig.1 Detailed grid map

表1 各計算方式的三維計算結果Table 1 The results of the all computed modes

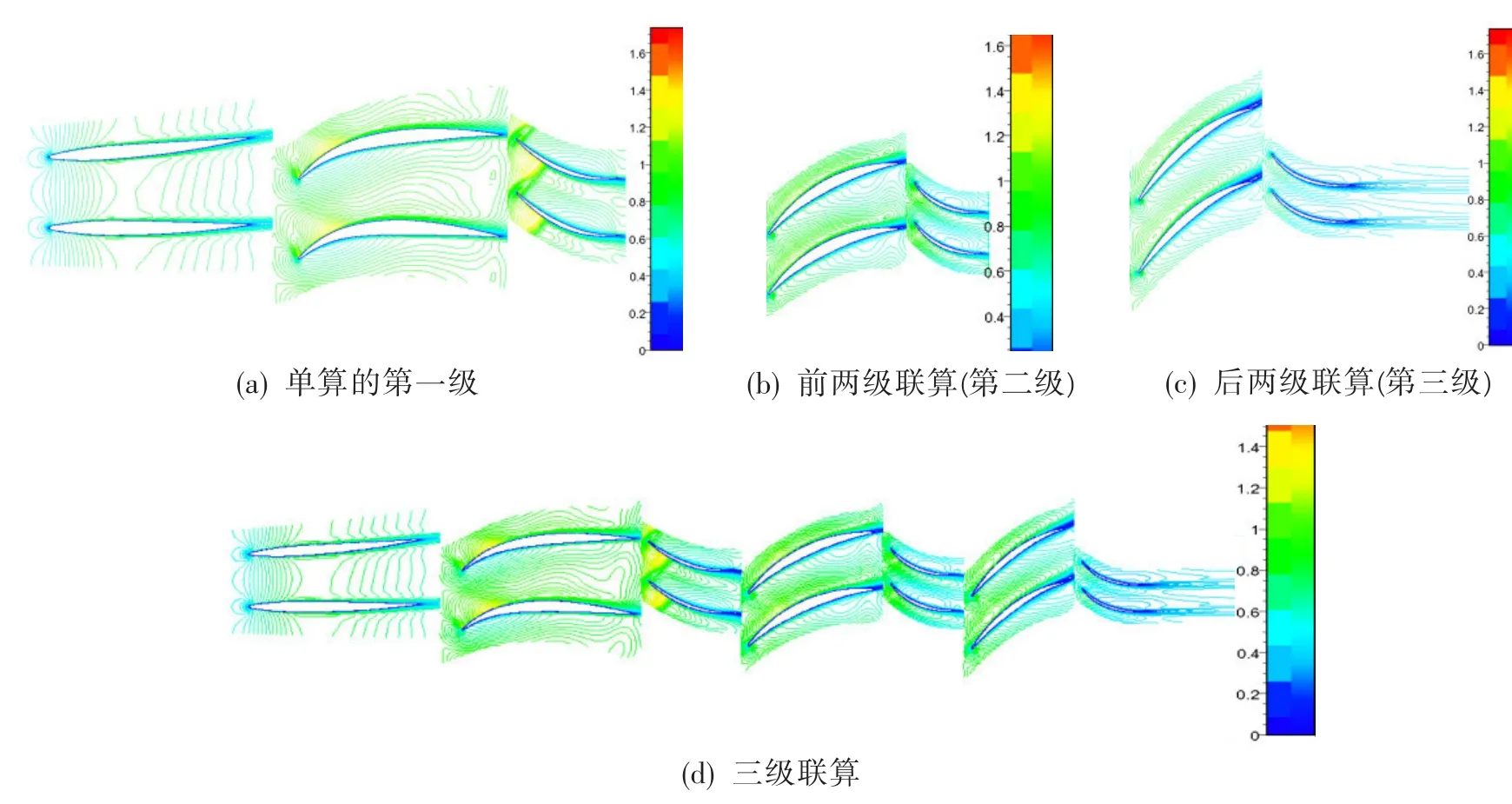

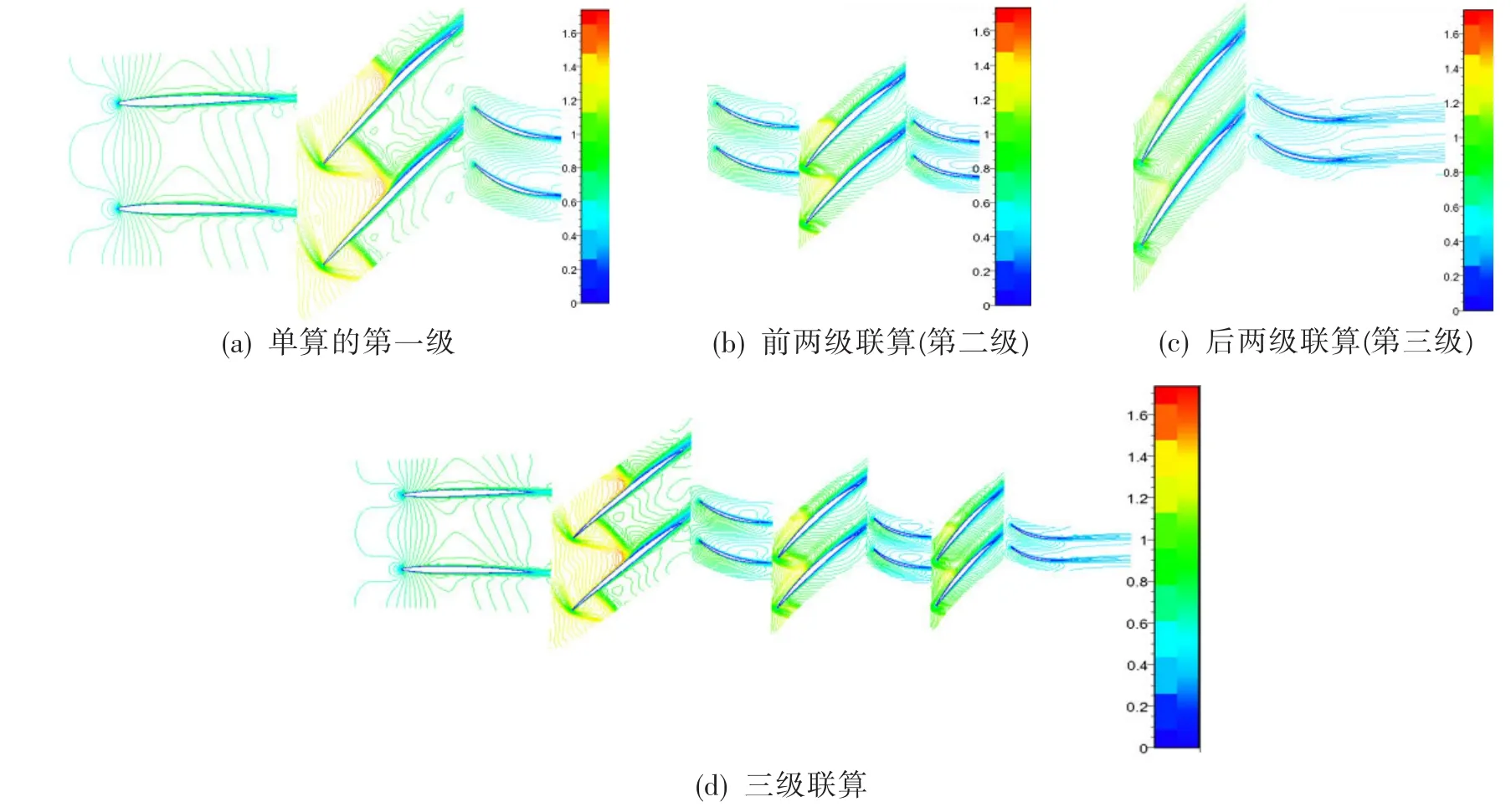

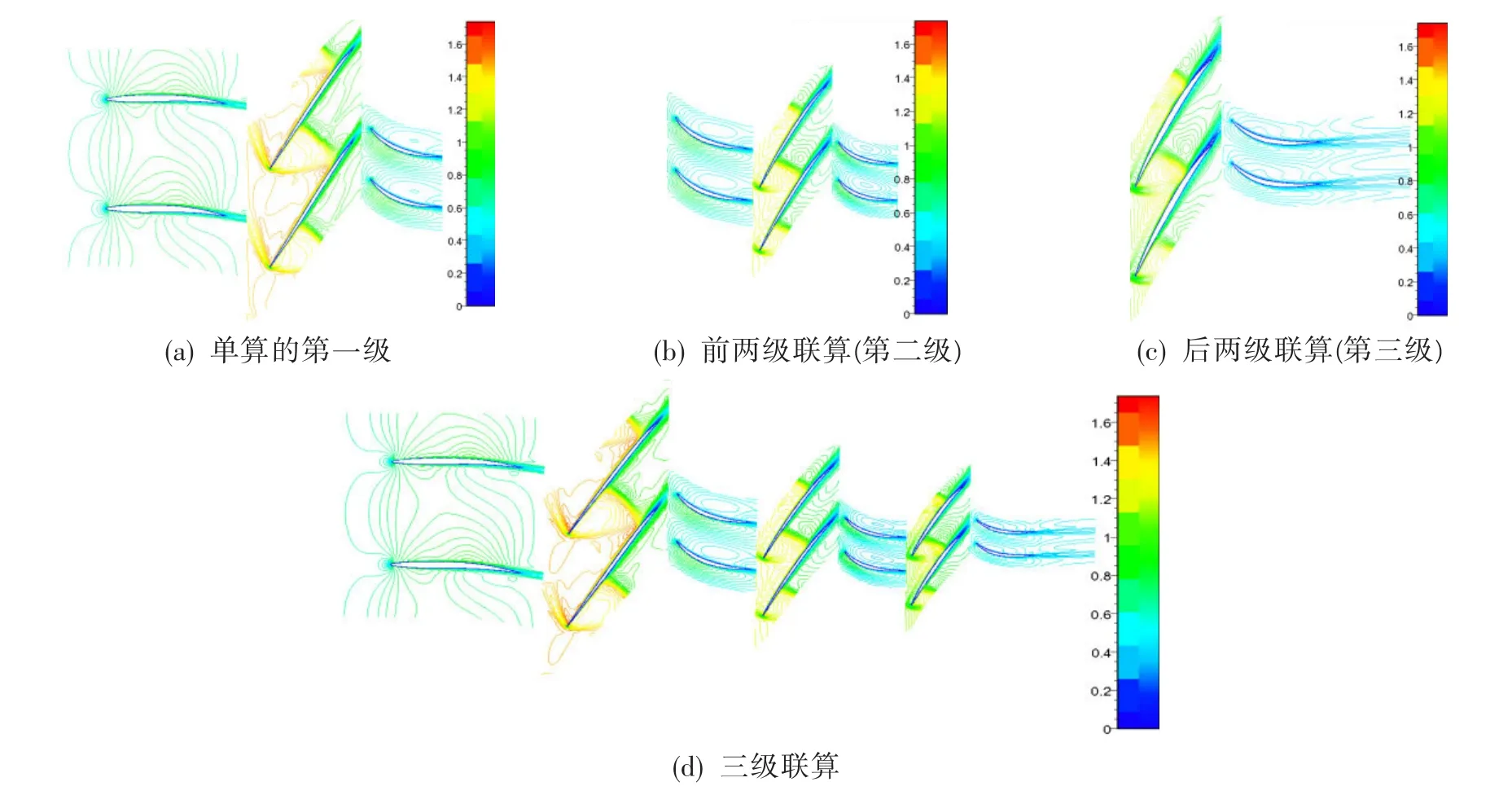

以設計轉速下的計算結果為例,對采用本文計算方式下的各級流場參數與整個風扇部件聯算結果進行對比分析。圖2~圖4分別為5%、50%和95%葉高擬S1流面馬赫數等值線圖。

圖2 5%徑向位置葉片槽道馬赫數等值線圖Fig.2 Relative Mach number isolines at 5%span of blade

圖3 50%徑向位置葉片槽道馬赫數等值線圖Fig.3 Relative Mach number isolines at 50%span of blade

圖4 95%徑向位置葉片槽道馬赫數等值線圖Fig.4 Relative Mach number isolines at 95%span of blade

從圖2中可看出,采用該方式計算的各級流場分布和三級聯算各級根部流場分布基本一致:在轉子葉片排的根部截面,由于葉型較厚,氣流在葉背加速較明顯,但由于根部進口馬赫數較低,葉片排前緣加速并未在槽道內形成強激波,轉子的根部加功平穩,最高馬赫數點基本上都出現在喉道位置。第一級靜子入口附近產生超音泡,局部區域氣流出現超聲現象;在二、三級靜子葉片排的根部截面,氣流經前緣加速后很快達到最高速度點,由于葉柵通道中的擴壓段較長,逆壓梯度小,氣流在靜子葉柵通道中平緩減速增壓。

從圖3中可看出,葉片中部各級流場分布和三級聯算的中部流場分布基本相同:第一級轉子中部截面,氣流經加速在葉片槽道的進口處產生一道斜激波,在葉片槽道中下游產生一道正激波。

從圖4中可看出,葉片尖部各級流場分布和三級聯算的尖部流場分布差別很小:轉子的尖部截面,葉型彎角較小,氣流在吸力面上加速很小,但由于進口馬赫數很高,氣流在轉子葉片槽道進口處產生了一道斜激波,在葉片槽道中下游產生一道正激波。靜子葉片排的尖部截面,氣流經過前緣加速后很快達到最高速度點,這是由于葉柵通道中的擴壓段較長,逆壓梯度小,從整體上看,氣流均勻減速增壓;轉子葉片尖部的間隙流、二次流對后面排靜子葉片的影響不明顯。

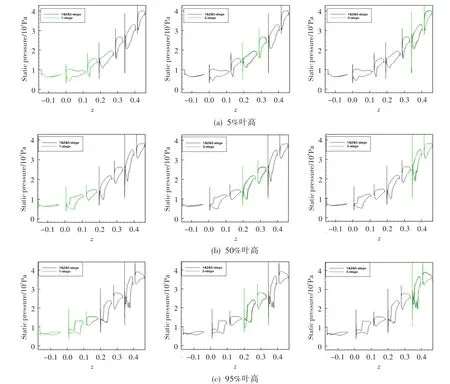

圖5為各單級對應位置的葉片表面靜壓分布與整個風扇部件聯算時的對比圖。從圖中看:采用該方式得到的各單級表面靜壓分布與所有級聯算對應級的表面壓力分布基本重合,用此來評估各級性能參數,結果能較真實地反映其在整個部件中的氣動性能。從整個計算耗時來看,該方式計算的單級耗時相當于三級聯算的三分之一,若部件級數更多,其優勢將會更大。另外,在進行風扇/壓氣機部件設計時,該方式可多人多平臺同時設計,提高設計效率。

3.2 壓氣機計算結果分析

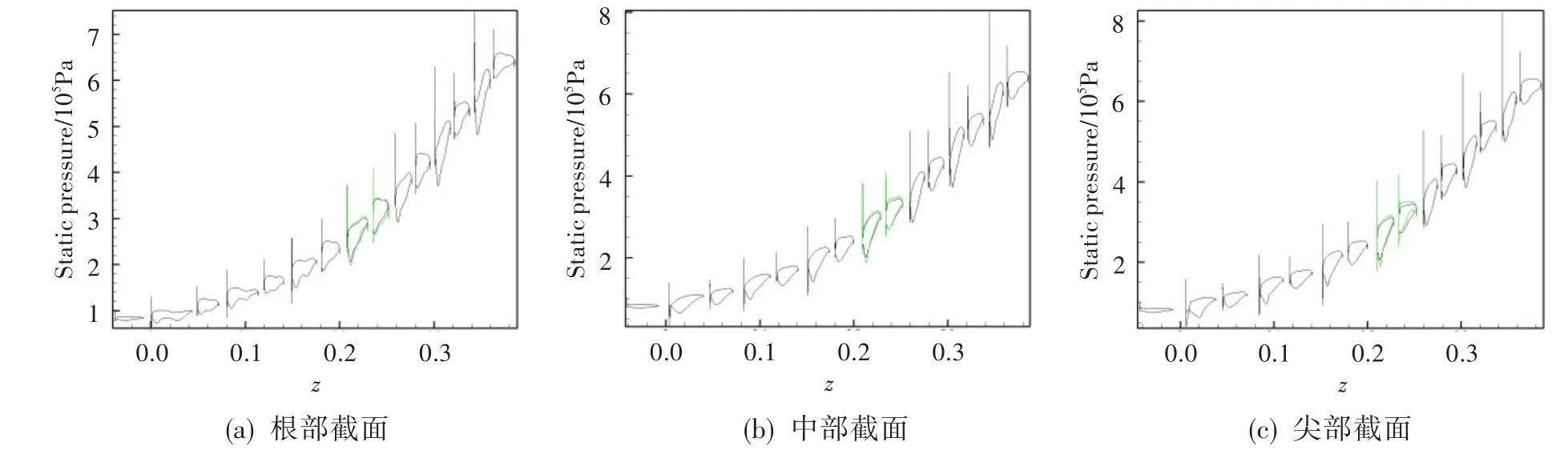

取某七級壓氣機的第三級和第四級進行聯算,并將第四級的結果與整機三維計算得到的結果進行對比。圖6示出了葉片根部、中部和尖部靜壓分布對比情況,可見,三、四級聯算得到的第四級壓氣機葉片徑向各截面的靜壓分布,與整機三維計算得到的結果基本一致。

4 結論

(1)采用第一級、前兩級、后兩級聯算得到的各單級性能參數和流場細節,與風扇整個部件聯算結果吻合度較高,可用此方法設計各級性能。

(2)對壓氣機中的兩級進行聯算得到的后一級流場分布,與壓氣機整機聯算的結果基本一致。

圖5 不同徑向位置葉片表面的壓力分布Fig.5 Blade static pressure distribution at different spans

圖6 不同截面葉片表面的壓力分布Fig.6 The comparison of surface static pressure distribution at different sections

(3) 在進行多級風扇/壓氣機方案設計時,可采用兩級聯算的方法對后一級性能進行評估和改進設計。采用此方法能提高設計效率,縮短設計周期,且風扇/壓氣機級數越多,其優勢越大。

[1]朱方元.航空軸流葉片機氣動設計[M].北京:航空專業教材編審組,1984.

[2]北京航空航天大學能源與動力工程學院流體機械系.葉輪機原理講義[M].北京:北京航空航天大學,2008.

[3]Robbins W H,Dugan J F.Prediction of Off-Design Perfor?mance of Multi-Stage Compressors[R].NASA SP-36,1965.

[4]Klapproth J F,Miller M L,Parker D E.Aerodynamic De?velopment and Performance of the CF6-6/LM2500 Com?pressor[R].AIAA 1979-7030,1979.

[5]Soltani M R,Ghofrani M B,Khaledi H,et al.Optimum De?sign and Sensitivity Analysis of Axial Flow Compressor with Combination of Analytical Method,Qualitative and Quantitative Rules and Genetic Algorithm[R].ASME GT2008-51033,2008.

[6]曲愛民.某型多級壓氣機三維流場分析[J].汽輪機技術,2006,48(2):98—100.