一場降能耗的“新工業狂歡”

熊元

在意大利的Coca-Cola Hellenic公司,每天有將近4萬名員工和30多條生產線,為全球最大的飲料生產商可口可樂提供產品的裝瓶、包裝和分銷,保證全球每天平均每四個人就能喝到一瓶可樂。

這里是可口可樂全球規模最大的裝瓶和分銷公司,它在全球28個國家有分支機構,為全球大約5.5億人提供服務,其產品包括147種碳酸軟飲料及461種非碳酸軟飲料。

擁有如此龐大的產能和復雜的生產線,Coca-Cola Hellenic公司每天都消耗巨大的水、電等能源。“一直以來,很難計算清楚在我們每天大量使用的水和電中,產生了多少浪費。” Filippo Nocilli告訴《二十一世紀商業評論》(下稱《21CBR》)記者。

Filippo Nocilli是Coca-Cola Hellenic公司專注管理生產能耗的經理,“作為飲料包裝廠,為了盡可能提高效益,過去我們唯一能做的就是不斷擴大產能,但事實上這樣做伴隨而來的是更加巨大的能耗成本和浪費”。

5年前,Coca-Cola Hellenic公司開始將控制生產過程的能源消耗,視為提高其整體利潤的首要目標。然而,一家老牌且運營龐雜的生產廠怎樣才能有效控制生產能耗,進而控制成本呢?

Filippo Nocilli的主要職責是負責公司在意大利所有生產線的能源管理,找出每一個有可能產生浪費的環節并制定最佳的能源使用方案,“事實上,最初我們根本沒有具體的能耗管理KPI,我們甚至不知道每一天的浪費都發生在哪些環節”。

Coca-Cola Hellenic公司意識到,必須通過新的互聯網技術和數據信息,對原有的生產線實施更精確的管理。他們開始與施耐德電氣公司(Schneider Electric)合作,嘗試一套名為“Energy STEP”的方案,以發掘工廠在不同領域的節能機會。

改造Coca-Cola

施耐德對改造方案的實施始于對一家可口可樂試點工廠進行能效走訪,搜集每一個環節的能耗數據。該走訪通常需要幾個工作日,結束后兩天內出具一份翔實的報告,其中包括可執行措施,預估投資額,可實現的能源節省,以及下一步的實施步驟和審計詳情。這些前期數據的分析和深入的審計明確了實施重點,例如在冷卻裝置、照明及暖通空調等方面的調整。

“在Nogara工廠(Hellenic公司在意大利的工廠)完成試點后,我們決定推廣‘Enery STEP方案,從意大利Aquiila省的Oricola工廠到位于Biella省的Gaglianic工廠,最后推廣到Caserta省的Macineza工廠。我們首先在工廠的控制系統中加裝了變頻器,以實現水泵及飲料泵的高效運行。” Filippo Nocilli說,隨后還實施了一系列工廠自動化管理體系的升級,包括全廠冷卻裝置的自動控制,以及照明系統的自動調光與管理。

“我們不僅關注降低能耗,也重視電能的使用質量。我們采取了一系列措施,例如安裝專業儀表,以及使用IONE系統來分析我們的電能質量。”Filippo Nocilli說。

通過專用的電力儀表,Hellenic公司計量出工廠的照明系統達到了預計的20%節能效果。“在其他領域我們也實現了節能目標,但往往很難通過具體的數字精確描述,例如在飲料罐裝工廠,生產線的能效水平會根據不同的產品組合上下波動。”

2012年,可口可樂在集團層面成立了一個專家團隊,成員來自各個國家,包括Filippo Nocilli,以及可口可樂大中華區工程部總監裘剛。這個團隊致力于將意大利瓶裝廠的能耗管理措施推廣到其他國家。

隨著施耐德在中國推出“Energy STEP”方案,可口可樂在中國的瓶裝廠也加入其中。“我在可口可樂中國公司工作了將近20年,為了保證可口可樂長期發展的需求,2010年我們制定了一個10年計劃,主要關注6個任務指標,其中很重要的一點是利潤。” 裘剛告訴《21CBR》記者。過去,利潤通過提升市場份額來賺取,而現在,可口可樂試圖在簡單擴張之外找到新的利潤機會。

隨著未來人口規模的不斷擴大,資源不斷消耗,可口可樂對水、電資源的依賴越來越重。 “能源管理是我們的血液,沒有能源我們就不能開動機器,所以必須從能源管理上降耗。”

和意大利的瓶裝廠一樣,目前施耐德在大中華區與可口可樂的6個瓶裝廠合作,通過初步能效走訪,雙方將重點領域鎖定在瓶裝工廠的控制系統,通過加裝變頻器,實現水泵及飲料泵的高效運行。隨后,在工廠的一系列自動化管理體系升級中,加上了和意大利工廠類似的冷卻裝置的自動控制、照明系統的自動調光等。

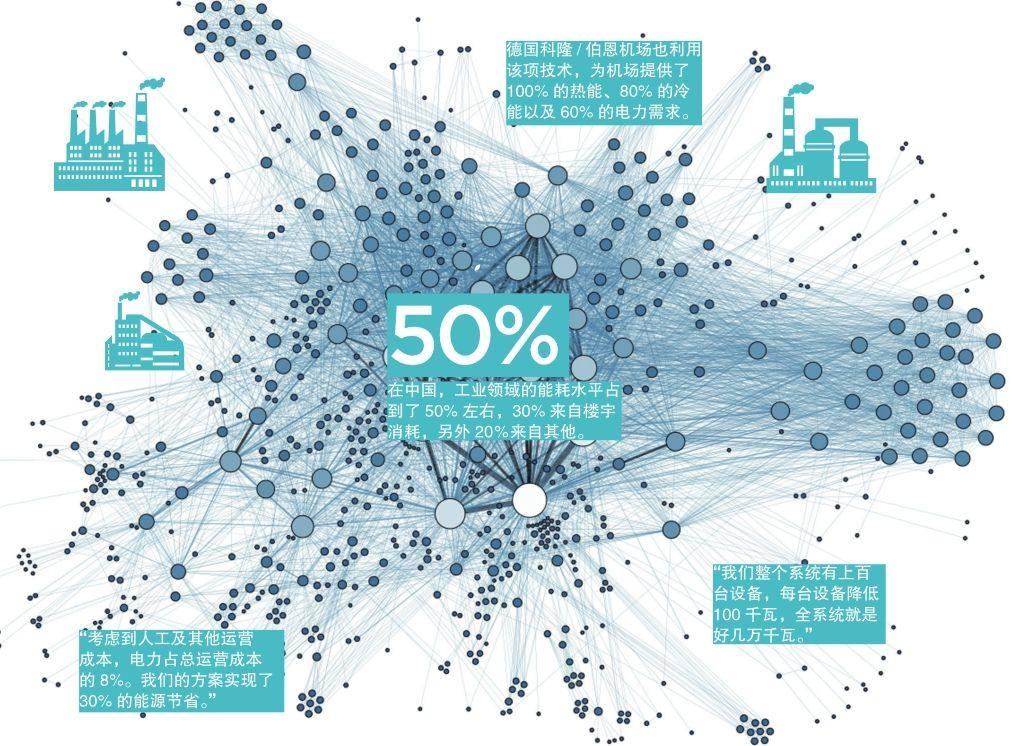

“設備的能耗是每一個生產工廠最關鍵的地方,我們整個系統有上百臺設備,每臺設備降低100千瓦,全系統就是好幾萬千瓦。”裘剛說。

產業鏈共識

施耐德的“Energy STEP”方案又叫“能源可持續性分級能效項目”,主要為合作對象提供一個按照產業標準衡量生產能效的方法,通過評估工業生產過程中的能源使用和能源效率情況,讓管理者做出優化基礎設施的決策。

過去5年,施耐德正逐步成為一家大數據公司,它收購的資產90%是軟件業務。在巴黎總部的一棟大樓里,施耐德的員工正在開發各類軟件,用以收集和處理各類與能效、工業解決方案有關的數據,并給出解決方案。

他們構建了一個能效管理平臺,通過一個共享式IP網絡實現對所有系統的內生集成,包括暖通空調控制及監測、視頻監控、門禁控制、電力及熱力儀表等。每隔10分鐘,所有能耗數據會被傳送到能源監測部門,生成性能報告并識別任何功能失常情況。

在軟件之外,施耐德還開發出一些新型智能硬件,例如嵌有RFID芯片的識別卡以及視頻監控器,通過這些硬件的“感知”,后臺系統可以判斷出總面積35000平方米的樓宇的實際使用面積,并據此做出開放多少電燈、電梯、停車場等決定。

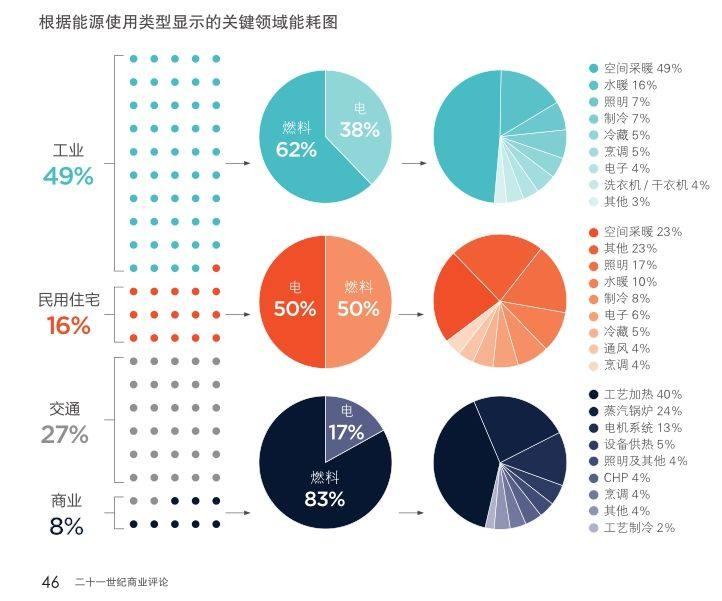

“這些在樓宇設計的系統同樣也適用于工廠的生產過程。”施耐德電氣高級副總裁、工業事業部中國區負責人徐駿說,“在中國,工業領域的能耗水平占到了50%左右,30%來自樓宇消耗,另外20%來自其他。”

“中國的工業制造業,在過去幾年的能耗變化比較顯著。”徐駿說,5年前,無論是礦業、建材、石油、化工業還是食品飲料、紡織等輕工業的客戶,當他跟對方討論能耗管理的話題,基本沒有人會關心。

“現在的環境發生了變化,經濟效益也越來越顯著。”徐駿打了個比方,尤其是對輕工業行業而言,過去一個紡織或者食品飲料生產企業的投資回報期在5年到10年,現在已經要求提到3年左右,因此有效控制成本,尤其是控制能耗就成為企業利潤最重要的來源。同時由于全球化制造的發展,很多國際化的最終用戶會把綠色環保認證以及能耗管理作為優選供應商的標準。“這是產業鏈共識,中國的企業不得不意識到。“徐駿說。

是公益,更是利益

在與各種客戶的接觸中,徐駿發現,過去很多人覺得冶金、礦業等行業的能耗是一個很大的問題。事實上,在食品飲料行業,尤其是糧油加工的細分領域里,能耗的問題也變得越來越大。

“我們對一個真實的客戶做過評估,考慮到人工及其他運營成本,電力占總運營成本的8%。我們的方案實現了30%的能源節省,那么在凈利潤率層面就能夠有2.4個百分點的改善。對于食品飲料這樣凈利潤率非常低的行業來說,是多么大的一個進步。”徐駿說。

在大數據時代,生產數據的來源隨處可見,通過對生產過程的自動化改造,每一個環節的能耗狀況都被及時監控。“我們得到的數據是第一手的,所有的信息都可以及時反饋給決策者。”徐駿說。一直以來,節能減排、低碳環保都被看作是全球經濟風向標,更是新潮的企業形象標語。但事實上,這不僅是一種社會責任,也可以為企業提高能效、降低成本帶來好處。

過去一段時間,除了施耐德,其他的公司也看到了其中的商機。GE公司研發的顏巴赫燃氣內燃機的主要原理是利用熱電聯供技術,將企業生產中產生的一系列廢水、廢渣等轉化為電力和熱能,供生產過程使用,大幅提高能源利用率。

目前這項技術已經為釀酒制造商百威英博、日本麒麟啤酒的岡山工場等所應用。事實上,該項技術也為Coca-Cola Hellenic瓶裝廠使用,并將產生的二氧化碳回注至罐裝可樂中。該廠每年能減少40%的二氧化碳排放量,同時大幅降低工廠的運營成本。德國科隆/波恩機場也利用該項技術,為機場提供了100%的熱能、80%的冷能以及60%的電力需求。

企業在推行綠色管理中增加環保投入,也切實為企業創造了可觀的經濟效益。越來越多企業開始看到其中的經濟機會,實際上,這是經濟、社會、環境三者的絕妙融合。