珠江新型水上巴士推進軸系設計與回旋振動核算

楊蓬勃 王光放 李文強 劉蘭娜

摘 要: 在廣州珠江新型水上巴士設計中,通過對軸系主要機械設備的布置與分析、主要技術參數的計算與選取,以及在實際建造與試驗過程中推進系統發生的現象進行剖析,并采用軸系計算軟件進行復核計算,進一步的判斷軸系理論計算與實際應用的一致性。

關鍵詞:珠江新水巴;軸系設計;回旋振動

中圖分類號:U664.2 文獻標識碼:A

1 前言

廣州珠江新型水上巴士是廣州船舶及海洋工程設計研究院為廣州客輪公司研發和設計的交通運輸船,主要用于廣州市區珠江兩岸碼頭之間的旅客運輸,并兼顧珠江夜游。截止2013年底,該型船已投入運營8艘,其設計效果圖如圖1所示。

該船的主要技術參數如下:

總 長 Loa 34.11 m

型 寬 B 8.00 m

型 深 D 2.30 m

設計 航 速 ~12kn

乘 客 200人

該船設計從外觀造型、節能、環保、減振、降噪等方面進行了綜合考慮,動力推進采用雙機、雙槳,軸線距船體中心線1 400 mm、與基線成1.263°夾角對稱布置。軸系設計在減振、降噪等方面進行了重點考慮。

2 軸系布置

在船體線型與航速確定的情況下,螺旋槳參數的確定與定位、軸系與主機的布置對提高軸系的推進效率[1],保證推進系統工作的可靠性與穩定性及整船的安全與舒適性具有至關重要的作用。

2.1 螺旋槳性能參數與定位

通過船體航行阻力的計算,螺旋槳采用B型4葉槳,直徑1 040 mm、 盤面比0.55,轉速在600 r/min工況下即可滿足本船的推進航速要求。

螺旋槳的定位綜合考慮船體基線、葉梢與船底板的間隙、槳尾端面與舵葉之間的維修間距等因素,確定螺旋槳的中心坐標定為距基線520 mm、縱向距0+120 mm,葉梢距船底板~142 mm。此定位是考慮了珠江河道淺吃水、槳與船體板表由于水壓產生的脈動[2]及槳的維修可拆空間而確定。

2.2 主機組的定位

柴油機采用重慶康明斯NT855-M300,最大持續功率/轉速224 kW/1 800 r/min,齒輪箱箱采用300標準型。在主機組布置時,主機組距機艙底部盡可能低,減小軸系與基線的夾角;在機艙設備布置允許的條件下主機組盡可能后移,減小軸系的傳動長度;綜合考慮排氣管距機艙頂部的距離和吊缸高度以及主通道的位置與寬度,確定主機組的位置,定位后軸系總長約6 130 mm。

2.3 軸線與基線夾角的確定

本船軸系采用直線傳動,在螺旋槳與主機組定位后即可確定軸線的基本夾角。并考慮尾軸與中間軸軸承的位置、尾軸管與船體板的開孔位置、尾軸密封裝置的安裝空間、尾軸密封至齒輪箱之間的距離等因素,從而確定軸線的基本布置。

2.4 軸承數量與位置選取

軸承的數量與布置關系到軸系工作的穩定性與可靠性,以及回旋振動與校中工作,因此軸承數量應在基本軸徑滿足規范要求的條件下進行考慮與分析,選取尾軸基本軸徑為83 mm,中間軸基本軸徑為73.5 mm,而軸系總長在6 130 mm,按照船體線型尾軸承至艙內第一組中間軸承的距離至少需3 840 mm,否則,中間軸承需布置于船體板以外,因此軸承的數量需在兩組或三組與軸徑的實際選取上進行綜合計算后確定。

2.5 軸承潤滑形式的考慮

根據本船的工作工況及船東的建議,為了提高冷卻效率及軸承工作的穩定性與可靠性,并減少由于冷卻水造成的江水污染,本船的潤滑形式采用全密閉式油潤滑,并在潤滑系統中進行油位及高度與應急泄放中進行特殊考慮,以防止滑油外泄造成江水污染。

2.6 軸承的安裝方式

在軸系設計過程中應提前考慮軸承的安裝方式,目前常規方式是環氧澆注和機械鏜孔過盈配合安裝。由于安裝方式關系到整套軸系的設計依據、尾軸架尺寸以及尾管尺寸,并且關系到建造廠施工工藝及習慣和船東的意見等因素。本船通過與船廠、船東協商統一意見下采用了環氧澆注安裝,其優點在于可以減少船臺的施工周期;降低鏜孔的技術難度;提高軸系的安裝精度。其不足之處在于會增加軸承基座的尺寸,且軸承在使用過程中的維修與更換增加了難度。

3 軸系計算

3.1 尾軸與中間軸徑的取值

按照內河船舶建造規范進行計算,尾軸基本軸徑為83 mm,中間軸基本軸徑為73.5 mm,船體線型尾軸承至艙內第一組中間軸承的距離至少需3840 mm,否則尾軸前軸承則需要布置于船體外板以外。為此,綜合考慮軸系設計的安全、制造與維修等因素,采用增加尾軸的軸徑來降低尾軸承間距(L)與尾軸直徑(D)的比值,將尾軸直徑取為100 mm,一是增加軸系工作的可靠性,二是降低軸系存在回旋振動的可能性,從而滿足規范對軸承間距(L)與直徑(D)的比值要求;中間軸直徑則增加儲備余量,并取直徑80 mm。

3.2 橫向振動初步核算

通過上述軸系的配置與基本布置,對軸系參照CB208-83進行初步的橫向振動核算,結果表明:

一階橫向振動臨界轉速余量為36.73%,滿足軸系最大臨界轉速余量20%的要求。

4 首制船實船試驗情況

4.1 試驗情況

軸系相關的圖紙按照規范的要求進行送審,由船廠進行生產加工并安裝,整個動力系統在滿足試驗條件的情況下進行了運轉工況試驗。在試驗中發現船體尾部有局部振動及兩臺主機均發生冷卻水溫度高報警的情況,為此我們對整套軸系及冷卻系統的設計圖紙與實船施工情況進行詳細的檢查與確認。

4.2 原因分析

針對上述推進系統在試驗過程中發現的問題,我們對相關的設計圖紙進行了深入檢查與分析,初步判斷原因是建造過程中改為將冷卻水集中排放造成舷側排出口搶排現象,從而造成冷卻水量減少引起主機工作不穩定,造成局部振動情況的發生。

但是,也不能排除回旋振動的可能性,為此我們對軸系的回旋振動進行了詳細復核計算。

5 軸系回旋振動的核算

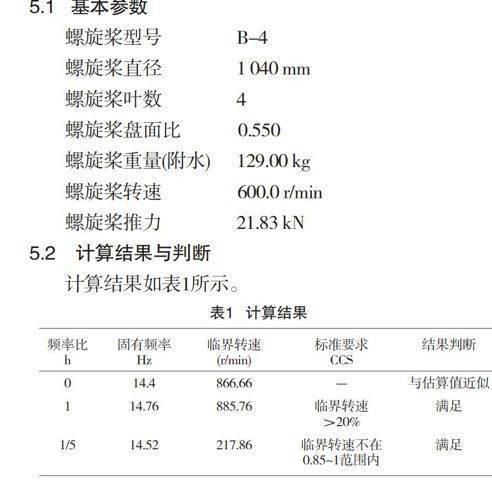

采用專業的計算軟件對本船的回旋振動進行計算,計算其橫向振動h=0,1、次正回旋振動h=1和葉片次正回旋振動h=1/5時軸系的固有頻率和軸系共振轉速,以判斷軸系工作的穩定性。

5.1 基本參數

螺旋槳型號 B-4

螺旋槳直徑 1 040 mm

螺旋槳葉數 4

螺旋槳盤面比 0.550

螺旋槳重量(附水) 129.00 kg

螺旋槳轉速 600.0 r/min

螺旋槳推力 21.83 kN

5.2 計算結果與判斷

計算結果如表1所示。

表1 計算結果

由表1可以看出,通過軸系回軸振動的詳細復核計算,軸系橫向振動h=0的臨界轉速為866.66 r/min,而初步估算值為820.359 r/min,從兩個計算值的判斷均滿足設計規范的要求。從工程學的角度分析,詳細復核計算值應該更加接近軸系的實際運行狀態,從而可以判斷,軸系的回旋振動是滿足軸系運行工況的實際需求的。

6 改進后的軸系運行情況

通過首制船軸系及主機的運行試驗情況分析,建造廠對主機冷卻水的排放按照送審設計的圖紙進行整改,盡量減少舷側排出口的管路彎角,并對海水總管路的透氣進行改進,盡可能減少管路中存在空氣。通過再次試驗,主機工作穩定,軸系運行平穩,船體尾部消除了明顯的振動現象。

通過首制船的經驗總結和改正,在2#~8#船的實船試驗中未發現類似的情況,從而為珠江新型水上巴士的按時交付與正常使用提供了可靠的技術保障。

通過8艘船近半年多的實際使用,動力推進系統工作穩定、可靠,從而為珠江兩岸廣大市民的出行提供了新型、安全、舒適、節能、環保的水上公共交通工具。

7 小結

船舶動力推進軸系的設計是總體性能實現的核心環節之一,直接決定著船舶使用過程的安全性、穩定性與可靠性。因此,船舶動力推進軸系應在船舶方案設計、技術設計、軸系加工、實船建造、試驗乃至使用整個過程中引起各方的高度重視,特別是工程設計人員更應如此。

參考文獻

[1] 輪機工程手冊[M].北京:人民交通出版社出版.

[2] 船上振動控制指南[M].北京:中國船級社,2000.

[3] 鋼質內河船舶建造規范[S]北京:.人民交通出版社.