淺談金杯微卡前保險杠副杠的設計

鄭震宇

摘 要 金杯微型卡車保險杠副杠設計方法及開發流程,并在開發過程中出現的問題及解決辦法。

關鍵詞 效果圖 油泥模型制作 車身數學模型 三維結構設計 快速樣件制作

為改善微型卡車視覺效果,在原保險杠基礎上設計開發保險杠副杠,使產品更具市場競爭力。保險杠副杠應具有強度、剛性和裝飾性;從外觀上看,可以很自然的與車體結合在一塊,渾然成一體,具有很好的裝飾性。

保險杠副杠設計要點:(1)保證使用功能、方便檢修拆裝、利于制造;(2)貫徹系列化、通用化和標準化原則,簡化配件規格;(3)注意設計輕量化、盡量減輕自重;(4)符合有關標準,貫徹有關安全、環保等法規要求;并努力向國際水平的汽車靠攏。

1、造型

效果圖除了要美觀,風格要和車身相襯,還必須滿足各種功能及法律法規要求。造型設計必須具有強烈的時代感,要考慮降低材料與能源的消耗,提高工藝性,以降低成本。同時根據汽車的使用對象和車型級別對汽車的形狀和裝飾予以權衡,汽車作為價格較高的耐用商品,是以它的競爭力和效益來體現其價值的,物美價廉是造型設計追求的目標

根據保險杠本體外型,制作保險杠副杠平面效果圖。

保險杠副杠油泥模型的制作

根據平面效果制作油泥模型和數據模型。

光順

使保險杠副杠外表面所有可見區表面都達到A級曲面。

2、前保險杠副杠的位置尺寸標準

本標準適用于載貨汽車、轎車和乘員在17人以下的小型客車。

保險杠應能在汽車低速行駛與同類車輛相撞時,保護汽車部件免受或減輕損壞。

轎車和小型客車應裝置有前后保險杠,載貨汽車應裝置有保險杠。

保險杠應相對汽車縱向對稱平面左右對稱。

轎車和小型客車保險杠的長度應小于車輛寬的90%,載貨汽車的保險杠長度應不小于車輛寬的70%。前保險杠副杠長度為1421mm,大于微卡車寬70%。

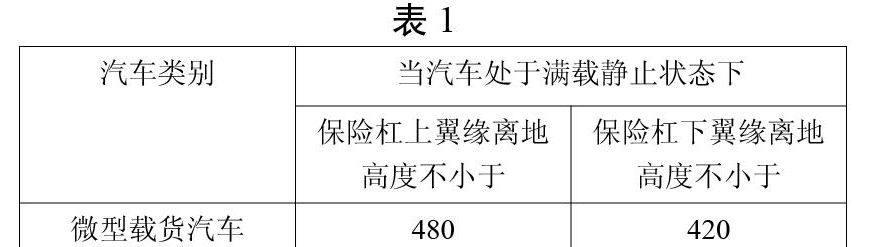

保險杠的高度應在保險杠水平件有效接觸面的上、下翼緣處測量。

注:為保險杠水平方向的有效接觸區域,并沿水平方向的零部件稱為水平件。

保險杠水平件(在不小于車輛寬的70%長度內)安裝位置尺寸應符合表1規定。

保險杠副杠高為95mm,與保險杠本體連接后,下緣距地面高度為380mm≤420mm。

3、保險杠副杠的結構設計:

保險杠副杠遵循一般塑料件結構設計方法:

圓角

所有轉折處需要圓弧過渡,這樣不僅美觀且能增加機械強度,還能讓熔料在塑腔里更容易流動,相反如果不圓角處理,在轉折處,會造成內應力集中,影響強度。

料厚

料厚過大保險杠副杠冷卻時間長,影響速度且材料用料增加;太薄保險杠副杠強度弱,同時注塑壓力要大,模具精度要高。零件的壁厚一般力求均勻,否則會因固化或冷卻速度不同而引起收縮不均勻,產生內因力,導致零件產生翹曲變形或縮孔。汽車外飾件一般壁厚取2.5+0.25mm,大型件如保險杠取3+0.25mm至3.5+0.25mm。取料厚為3.5mm。

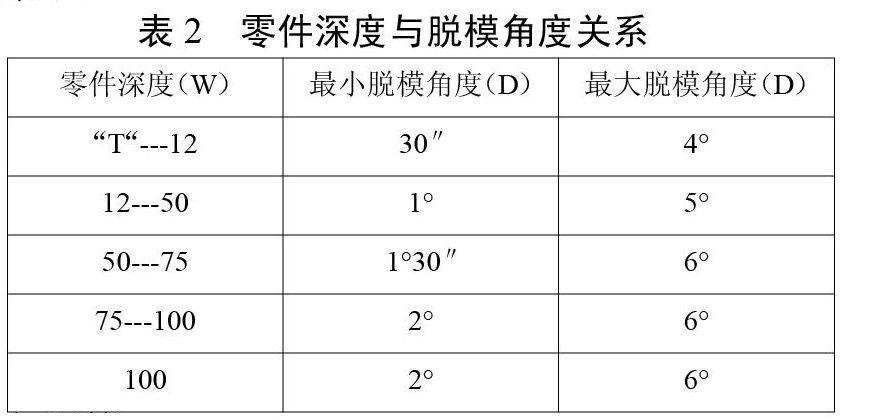

脫模角度

塑料件設計必須考慮脫模角度,避免脫模角度為零或負角。脫模角度越大,零件越容易脫模,但容易造成零件厚度不均,影響制造精度。

一般脫模角度與零件深度有關,最小和最大脫模角度可參考表2。

加強筋

在不增大厚度的前提下增加加強筋能增大保險杠的強度。在設計加強筋的時候須注意幾點:

加強筋取0.5暗陌文=牽畹母亢穸任?.6mm,端部厚度為1mm;高度宜在壁厚的5倍以內,否則脫模應力過大容易導致加強筋損壞;前副杠加強筋高度為7mm。

加強筋設計方向應該與材料融流方向一致;如果有很多加強筋,應均勻分布;前副杠加強筋采用縱向布置。

盡量避免在大面積的中心位置設計加強筋,實在要加,要設計溝槽,否則有流痕。

孔

孔應該盡量開在不降低保險杠機械強度的地方,其次開孔后應該不增加開模的難度,還有孔和孔的距離以及孔和邊緣的距離一般大于孔徑。

4、材料選擇

前保險杠副杠是大型薄壁注塑件,同時又是外觀件,要求材料應有較好的流動性,同時具備較高的制件精度和紫外線穩定性,一般采用改性聚丙烯(pp+EPDM)材料。

5、快速樣件制作

根據完成度80%的3D數據,進行快速樣件的制作,數量為2套,對可裝配性、與周邊環境件的匹配性進行驗證。根據快速樣件裝配情況對3D數據進行最終優化。

6、2D圖紙設計

完成2D圖紙設計。2D圖紙反映以下內容:總成的爆炸圖、BOM清單、材料要求、裝配要求、關鍵尺寸控制、定位基準點、符合標準等。

參考文獻:

[1]塑料零件結構設計總結.

[2]任國勇.汽車培訓資料,2004(1):64-66,71,72.

[3]內外飾件設計概述.

(作者單位:沈陽金杯汽車制造有限公司微型車設計處)