半終擠壓粉磨系統工藝分析及改進措施

李蕾花

(漢中西鄉堯柏水泥有限公司,陜西省漢中市 723500)

0 引 言

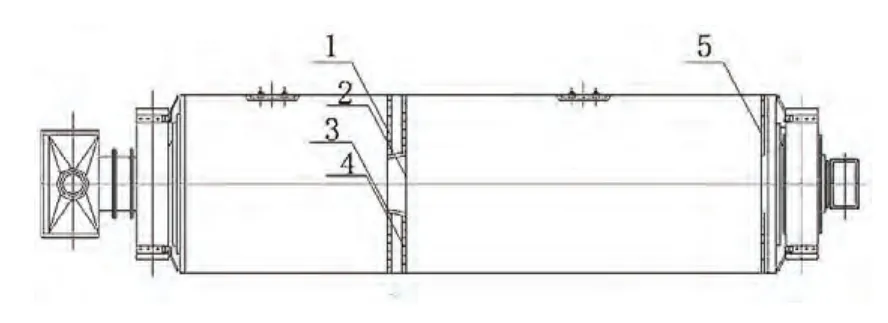

我公司的水泥磨系統是七十年代末從加拿大引進的半終擠壓粉磨系統,主要配置Φ4.2×10m水泥磨,Φ1220×760mm輥壓機以及O-SEPAX375選粉機等組成的閉路循環粉磨系統。主機設備配置見表1所示。

表1 主機設備配置表

但隨著近年來粉磨新工藝及技術的發展,該套粉磨系統已不再具有優越性。故對Φ4.2×10m粉磨系統的工藝運行現狀進行系統的分析,并“對癥下藥”地進行技術改造,以更好地發揮磨機效能,實現“優質、高產、低耗”。

1 工藝現狀分析及存在的問題

目前,我公司水泥磨系統整體表現為產量偏低,臺時產量平均為115t/h左右,低于設計臺產120t/h。而且粉磨能耗偏高,經濟性較差。其粉磨工序電耗見表2。

表2 水泥粉磨工序電耗 kWh/t

從目前設備運行及工藝現狀來看,主要表現為循環負荷量偏大,選粉機、打散機效率偏低。一方面造成磨機前循環量增大,導致投料量降低;另一方面造成入磨量偏低,成品輸出量下降。這樣就出現了“磨前系統負荷較重,而磨后系統較輕”的不正常現象,不能很好地發揮磨機的粉磨作用,導致系統整體產量下降,能耗增加。其主要存在的問題如下:

(1)取樣目測:輥壓機輥壓后的物料“料餅”形成不好。存在如輥壓機輥面磨損剝落嚴重;液壓系統操作壓力偏低;輥壓機喂料側擋板磨損后造成物料短路;回粉物料中細面料較多、喂入輥壓機的物料粒度不符合工藝要求等問題,具體需逐項排查。

首先,對中控的操作參數進行查看,發現輥壓機的操作壓力設計為1450psi,但現場為保護輥面一直設定在1200psi左右,操作壓力偏低。

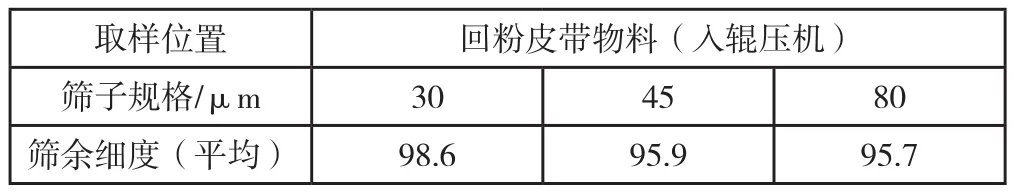

其次,對回輥壓機的物料進行篩析試驗,從試驗結果來看:30μm、45μm、80μm三種規格的篩余細度都在96%以上,相差不大。這就說明回輥壓機的物料中細粉含量較少,96%以上小于80μm的細粉已被作為成品選粉收集。具體篩析結果見表3。

表3 回粉皮帶物料篩析試驗表 %

最后,利用停磨時間進行輥壓機輥面的檢查,發現兩輥的縫隙為20mm,符合設計15~35 mm的技術要求。但輥面有磨損剝落的小凹坑,需在檢修過程中修復處理。

(2)選粉機分級、選粉效率較低。從選粉機下入磨物料的篩余可以看出:80μm的篩余細度大約在32%左右,這就說明從選粉機下入磨的物料中至少有68%左右的細粉未能被選粉機作為成品收集,導致入磨物料中細粉含量偏大,磨內無功循環加劇,產量降低,粉磨能耗增加。其原因可能是選粉機本身的選粉效率不高,如選粉機轉速偏低、葉輪磨損、系統漏風等,需在檢修過程中排查處理;也有可能是由于除塵系統風壓不夠所致。為此,我們用德圖testo-521壓力計對成品收塵器的風機風壓進行測量,結果顯示風壓為5300Pa,這和風機銘牌壓力7800Pa相差甚遠。

同時,對選粉機入輥壓機的回粉物料和出輥壓機的物料進行取樣篩析試驗,結果顯示入輥壓機的回粉物料中大于2mm顆粒的占比為14.7%,這就說明打散機能夠將輥壓機形成的“料餅”打散,基本符合打散機出料粒度小于2mm的占比70%~80%的技術要求。但從表4的試驗數據可知:選粉機入輥壓機的回粉和輥壓機出料中1mm、2mm的篩余非常接近,這就說明1~2mm以下的顆粒在輥壓機中循環實際上起不到任何擠壓、粉碎效果。理論上2mm以下的顆粒應該入磨,卻在輥壓機中無功循環,這就說明選粉機的分級效率不理想,具體篩分結果見表4所示。

表4 選粉機入輥壓機的回粉篩析試驗表 %

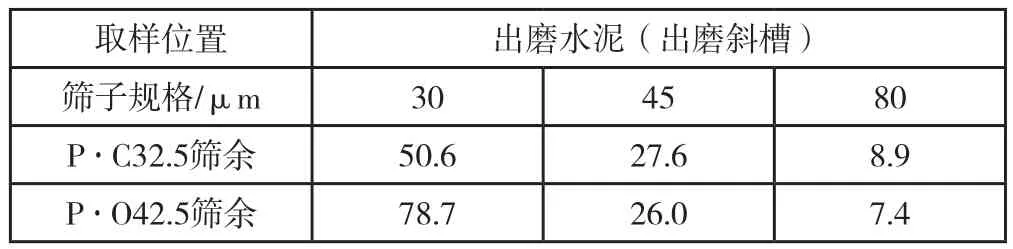

(3)球磨機研磨能力較差,存在過粉磨現象。磨機為單倉10m短磨,研磨體為鋼球Φ30、Φ25 mm、Φ20mm、Φ15mm四級配,襯板均為小波紋襯板。本身一倉磨大小球混在一起,無法滿足鋼球從進料端沿磨機軸向方向由大到小自動分級,物料流速也難以控制。同時由于長時間未對鋼球進行徹底分選和級配,只是臨停補球,級配不合理也是造成球磨機研磨能力下降的重要原因。這一點從出磨水泥的細度可以看出:80μm的篩余細度大約在7%~8%之間,出磨水泥細度偏粗,研磨能力不足。具體篩析試驗見表5所示。

表5 出磨水泥篩析試驗表 %

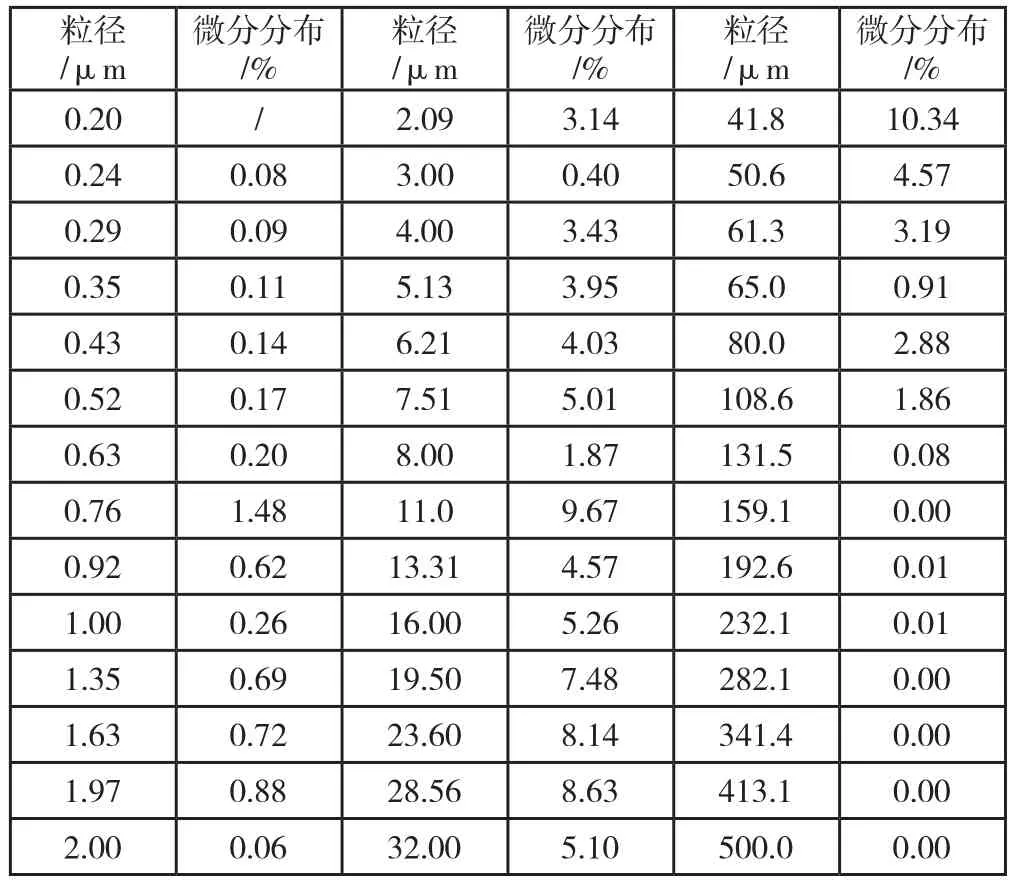

為了更好地研究出磨水泥的性能,技術人員用歐美克LS-C(ⅡA)激光粒度分析儀對P·O42.5水泥取樣進行分析,結果顯示小于1μm以下的微粉占比為3.15%,數據偏大。理論上1μm以下的微粉在水泥中屬于“無效組分”,它在拌水過程中就完全水化、放熱,對水泥的強度發揮基本沒有貢獻。這也就說明了在粉磨過程中存在一定的“過粉磨”現象,增加了粉磨電耗和工時消耗。具體水泥粒度分布見表6所示。

表6 水泥粒度測試粒徑分布表 %

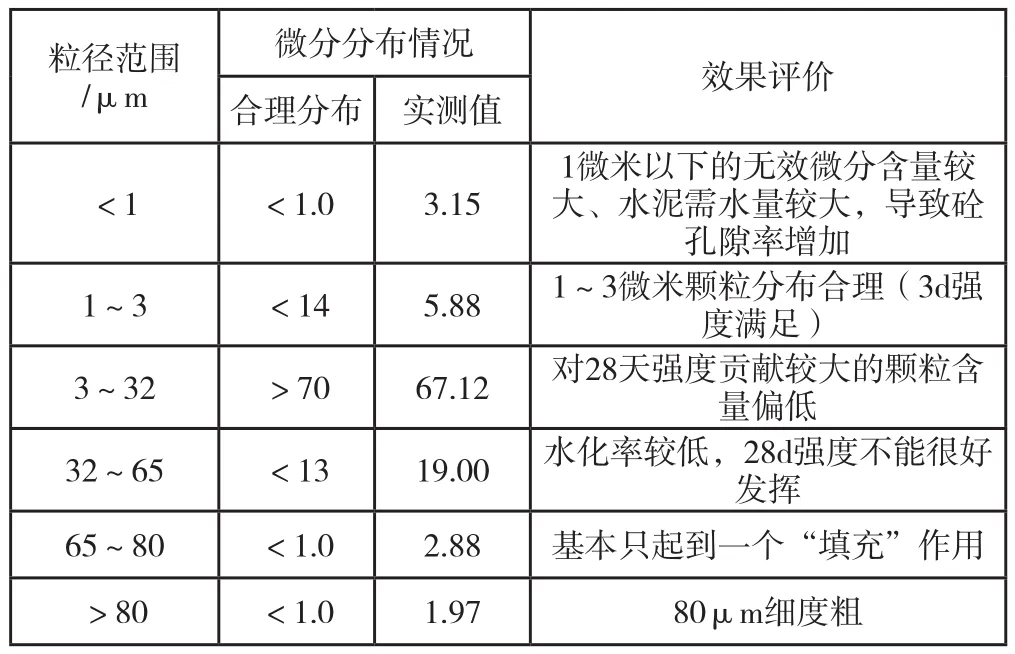

從以上試驗數據可以得出:我公司水泥的顆粒分布特征是“中間小、兩頭大”,也就是說對28天強度貢獻較大的顆粒含量偏少,整體細度還是偏粗,不利于水泥強度的發揮。具體粒度分析試驗數據對比評價見表7。

表7 水泥粒度測試粒徑分布評價表

2 改進措施

通過對我公司粉磨系統的工藝現狀分析,主要采取了以下技術措施加以改進。

(1)利用檢修,對輥壓機輥面用高Cr型耐磨焊條進行堆焊修復;并對輥壓機喂料側擋板的絲杠進行調整,避免物料“短路”;同時提高操作壓力至1450pis。

(2)對打散機的葉輪進行檢查,徹底清理了葉輪上的結皮;并把打散機的葉輪加寬5厘米,以更好地提高打散效率。

(3)對袋收塵器的檢修門、管道進行密閉堵漏,治理漏風;同時對風機的激流腔間隙進行測量,調整為10±1mm。

(4)將原O-SEPAX375選粉機更換為Sepax3500高效渦流組合式選粉機,提高分級效果和選粉效率,降低循環負荷率。與之前的O-SEPAX375選粉機相比,Sepax3500高效渦流選粉機增加了分散、預分級裝置。有效地減小了大小顆粒間的干擾,為精確分級創造了更好的條件。

(5)采用新型“閉路高細磨”專用的雙層篩分隔倉板將原來的一倉改造為二倉磨。篩縫為2mm,篦縫為6~8mm,二倉端采用帶通風孔的護板,加強通風,以保證物料在磨內既有一定的流速,也能保證出磨物料中有足夠比例的成品量;同時將磨尾出料篦板改造為小篦縫專用出料裝置,具體安裝示意見圖2所示。

圖2 磨機隔倉板改造示意圖

(6)根據磨機的長徑比L=10/4.2≈2.38>2可確定該磨機可分為兩倉,其中一倉長度比例約為40%為宜,故選取一倉為4米,二倉為6米。為了保證一倉的粉磨能力,將一倉原小波紋襯板全部更換為分級小波紋襯板。

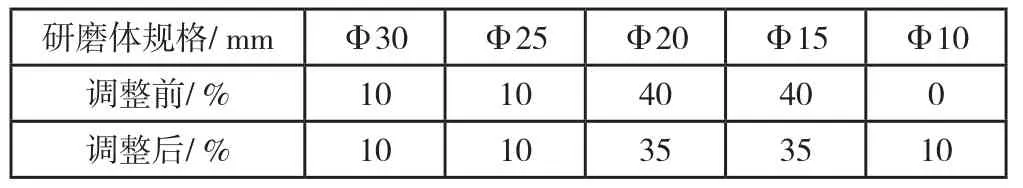

(7)優化調整磨機的鋼球級配,其中二倉的鋼球級配以Φ10~20mm為宜,加大研磨能力。具體見表8所示。

表8 水泥磨機研磨體級配表 kWh/t

3 效果評價

通過采取以上技術措施后,水泥磨系統運行穩定,臺時產量達到145t/h,粉磨工序電耗平均下降5kWh/t,提產節能效果顯著。

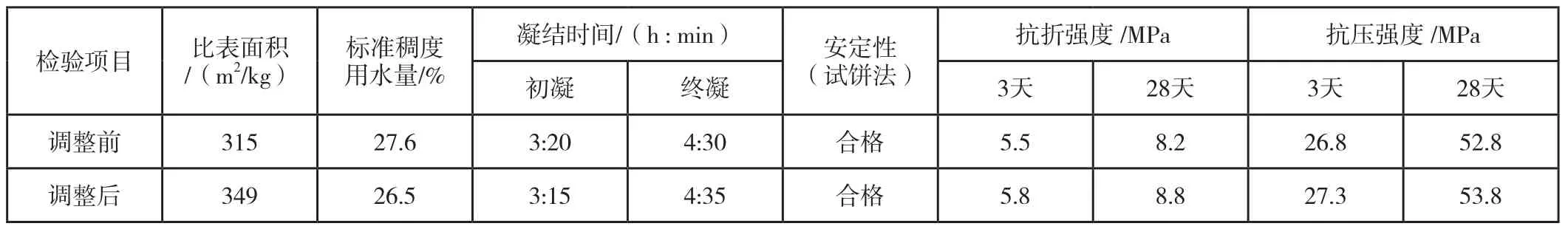

同時,利用停磨時間進磨觀察球料比,第一倉的鋼球基本露出水泥半個球面,第二倉的小球基本沒入水泥,實測球料比約為5.1,較為適宜,說明研磨體級配合理。經取樣檢驗,水泥質量合格、性能較好,具體檢驗結果見表9所示。

表9 水泥物料物理性能檢驗

4 結 論

通過對水泥粉磨系統進行技術標定和工藝現狀分析評價,可以定性地判斷粉磨系統存在的問題,指導系統技術改進。并可以為優化級配、改善水泥性能,提產降耗等提供必要的技術依據和支持。從改造后的質量及技術指標來看,本次技改措施成功可行。