分析催化裝置兩器旋風分離器不同設計結構的施工工藝對比

(西安石油大學,陜西 西安 710065)

分析催化裝置兩器旋風分離器不同設計結構的施工工藝對比

譚航行

(西安石油大學,陜西 西安 710065)

本文主要通過對旋風分離器不同設計形式的對比,分析升氣管平口式連接結構在施工上滿足設計要求的優點,同時給更大型兩器內件旋風分離器結構設計提供參考依據。

旋風分離器;升氣管平口;連接結構

一﹑引言

旋風分離器是催化裂化裝置中兩器的核心設備,沉降器中旋風分離器要完成催化劑與反應油氣的分離,再生器中旋風分離器要完成再生催化劑與待生催化劑燒焦所產生的煙氣的分離。可見兩器中旋風分離器設計與安裝的成功與否,將直接關系到裝置能否高效長周期地運行。隨著重油催化裂化技術的不斷進步,兩器中旋風系統也在向大型化,復雜化發展,對兩器的旋風系統的設計與安裝也就有了更加嚴格的要求。從設備的角度看,主要體現在:

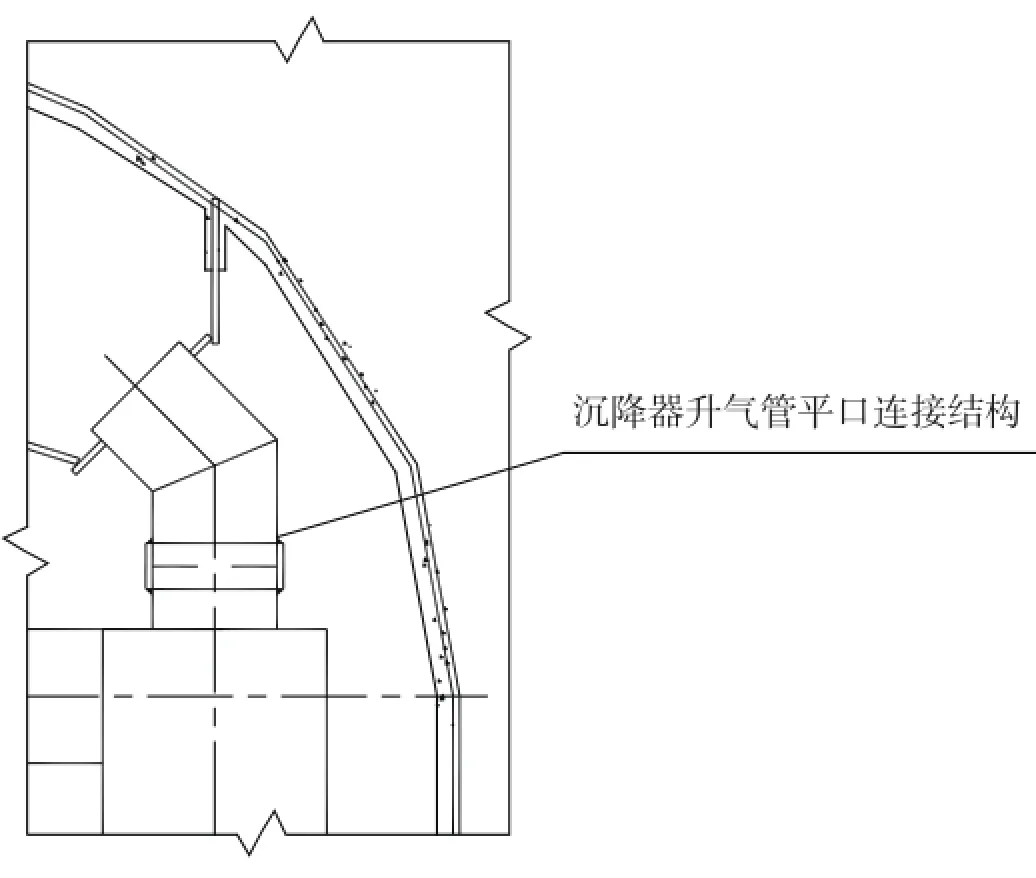

圖1:沉降器升氣管平口連接結構

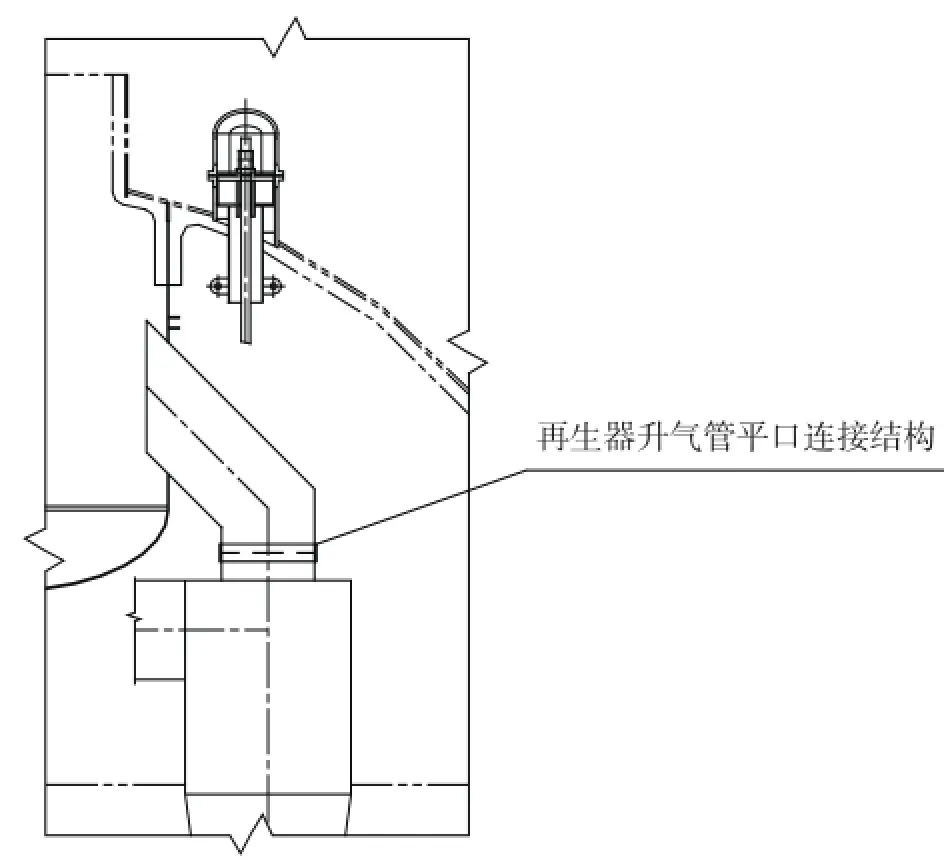

圖2:再生器升氣管平口連接結構

1 旋風單體幾何尺寸與重量的不斷擴大。

2 旋風系統結構的復雜化。

3 如何在施工安裝過程中達到設計的要求。

4 如何在保證設備可靠性的前提下,提高安裝效率且不使設備投資增加。

所有這些都給兩器旋風系統的設計提出了更高的要求,同時對施工工藝也提出了更高要求。本文結合延安煉油廠40萬噸/年催化裝置,﹑80萬噸/年催化裝置﹑﹑200萬噸/年重油催化裂化裝置﹑榆林煉油廠180萬噸/年催化裂化裝置﹑靖邊工業園150萬噸催化裂化制乙烯裝置(DCC)(相當于480萬噸催化裂化兩器規模,目前國內最大催化裝置)兩器旋風系統的圖紙設計思路研究,并結合現場的實際安裝與使用情況從設備的結構設計和現場的安裝角度,談談在兩器旋風系統的施工工藝過程中,結合理解設計思路和施工工藝研究,對旋風升氣管(即旋風分離器與內集氣室的連接管)的一處改進結構,同時提出提高施工效率的措施。

二﹑升氣管平口連接結構

本文所要討論的這處結構:“升氣管平口連接結構(圖1:沉降器升氣管平口連接結構;圖2:再生器升氣管平口連接結構)”位于旋風分離器與內集氣室連接的旋風升氣管上,通過現場實踐,該結構的設置對兩器旋風系統的安裝精度 和安裝效率都有一定的提高。(由于大處理量沉降器和再生器(200萬噸/年以上),通過造價﹑工程量等方面的比較,內集氣室結構有著較大的優越性,且被普遍采用,所以本文所述的“升氣管平口連接結構”就是針對兩器內集氣室結構的改進措施。根據多套催化裝置兩器的施工經驗,內集氣室和旋風分離系統的設計在催化兩器的設計中是密不可分的,兩者在工藝流程上一直是在一起的,同時又是兩器最重要的環節之一。(圖3:沉降器該系統的豎面圖及橫截面;圖4:再生器該系統的豎面圖及橫截面)在設計過程中合理布置內集氣室和旋風分離系統的結構和安

圖3:沉降器該系統的豎面圖及橫截面

照片資料一

照片資料二

裝尺寸是一個非常復雜的過程,而且內集氣室和旋風分離系統的準確安裝是整個兩器安裝過程中最難,最復雜的工作之一,下面我將分別從設計,安裝的角度通過比較采用“以往升氣管結構”和 “升氣管平口連接結構”的方法,來介紹“升氣管平口連接結構”比之我們現在通常采用的升氣管結構,對提高兩器旋風系統的安裝精度和安裝效率的幫助。

1沉降器的設計考慮及相應安裝工藝控制要求

仔細研究分析,在布置沉降器內集氣室和旋風分離系統的結構和安裝尺寸設計過程中,我們可以發現設計結構上主要有如下考慮和要求:

(1)通常內集氣室的最小結構尺寸是根據工藝操作要求確定的,但它并不是最終數據,設計時往往先根據最小結構尺寸先設定一個內集氣室的直徑和高度。

(2)根據工藝要求的最小旋風入口標高來初步確定旋風入口標高與封頭焊縫線的相對位置。

(3)根據VQS直連管懸臂的最小回旋半徑(或粗旋的最小半徑)確定最小單級旋風圓和旋風平面角度。

(4)根據單級旋風的最靠近器壁未來在工作狀態下的熱位移量和襯里施工的最小距離確定最大旋風圓

(5)根據旋風到內集氣室的最小安裝距來確定旋風的最大安裝標高。

(6)根據旋風的水平安裝角度和旋風圓來設置旋風頂部吊點的位置。

(7)根據旋風吊點的位置再來調整內集氣室直徑。

(8)最終根據設備的造價,施工的工程量和上述數據間的相互關系,最終確定內集氣室和旋風分離系統的結構和安裝尺寸。

因此在安裝內集氣室和旋風分離系統的時候,如果安裝尺寸出現偏差很難獨立的調整回來。因而總結出現行的標準安裝方法只能是用如下步驟和措施來保證:

(1)首先是保證內集氣室與封頭的相對安裝位置。

(2)保證內集氣室斜錐上升氣管開口與旋風方位的一致。

(3)保證VQS系統(或粗旋)的垂直度和與沉降器的同軸度。

(4)保證VQS直連管懸臂(或粗旋出口)的標高和角度。

照片資料三

圖4:再生器該系統的豎面圖及橫截面

由于上述結構的控制點都在不同標高和方位上,且有著不同的安裝偏差,要將旋風吊入,并與上述結構預組對,此時就出現一個問題,即由于設計院的標準設計思路是將旋風上升氣管的折彎結構與旋風本體設計成一體構,而且為了在旋風組對時留有一定調整余量,升氣管與相應的內集氣室開口是采用的承插結構,一般是插入50mm左右,而正是這一體的升氣管折彎結構和這50mm的插深,使得旋風無法達到它實際的安裝位置進行預組對,而為了解決這一問題我們現場的通常施工工藝做法是將內集氣室錐段開口進行擴孔,而此時的旋風為了完成與VQS直連管懸臂(或粗旋出口)在標高和角度上的組對勢必要在標高和方位上進行一些調整,這時內集氣室錐段上的開口必須再次進行擴孔以配合旋風組對,這樣幾次調整下來內集氣室錐段上的開口與插入連接的旋風升氣管外壁的間隙一般都擴大到20mm左右(見照片資料一),且不規則,現行的安裝方法是墊板堆焊(見照片資料二),此方法的采用不僅由于焊接量過大很容易對升氣管內的襯里造成損壞(見照片資料三),而且也對設備的長周期平穩安全運行埋下了一個不安全隱患,可見由于將旋風上升氣管的折彎結構與旋風本體設計成一體,這對安裝的質量和效率都是有一定影響的,而且根據多年來對催化裝置的施工和檢修發現,由此帶來的對設備長周期可靠運行的影響也是一個潛在的隱患。

而采用“升氣管平口連接結構”就可以使內集氣室和旋風分離系統的安裝過程即避免了采用內集氣室擴孔的低效不安全安裝,又可以提高整個內集氣室和旋風分離系統的安裝精度和效率。

“升氣管平口連接結構”是這樣的,在從旋風頂板伸出的升氣管的直管段的適當位置將升氣管與旋風分離器分開,這樣在組對時只要將旋風與VQS直連管懸臂(或粗旋出口)在標高和角度上完成組對,且組對時旋風垂軸與理論位置的圓半徑偏差不超過20mm,旋風標高偏差不超過正負10mm,就可以達到安裝使用要求,

因為在這個偏差范圍內,只要升氣管外壁與相應的內集氣室開口留有3~4mm的間隙,升氣管通過以開口為軸的適當旋轉很容易找到在旋風頂部與之對應的連接口,并通過外套管實現密封連接,從而最終完成組焊,通過現場實踐,采用此結構后,完成一組旋風的組對調整通常只需要3~4小時,而以前的結構單就組對調整來說通常需要一天,可見此結構的優越性。

2再生器的設計考慮及相應安裝工藝控制要求

仔細研究分析,在布置再生器內集氣室和旋風分離系統的結構和安裝尺寸的設計過程中,我們可以發現設計結構上最主要的要求是:

吊掛二級旋風分離器的吊桿上端支承處與內集氣室與殼體的相貫線等標高,這樣就保證了整個內集氣室和旋風分離器系統沿垂直方向的諧調膨脹。而系統與冷壁殼體間的膨脹差則可通過吊桿沿徑向向外的偏轉來吸收,為達到這個目的,對安裝后吊桿的垂直度要求很高,且尤其不能發生沿徑向向外的偏差。

在我們的研究設計院現行設計中,他們雖然將二級升氣管的折彎結構與旋風本體設計成了分體承插結構,但他們主要考慮的是解決設備結構尺寸超大問題,而忽略了這種承插結構對現場安裝可能產生的影響,根據現場檢查和圖紙分析,這種承插結構將會導致下列兩種情況出現。

(1)安裝人員對吊掛安裝要求認識不足時,他們往往是在預組對時都能保證一,二級的標高和方位,而且已經將內集氣室開孔修好,升氣管調整到安裝位置,這時候發現由于是承插結構,升氣管與二級旋風出口差20mm左右的一段標高差,無法安裝,此時由于內集氣室開孔間隙限制,無法完全滿足此處的臨時安裝調整要求(即:將升氣管向上抬起,并周向移動一定角度),必須將旋風沿徑向再推開一定角度,才能夠實現安裝,這往往導致安裝后吊桿不能回位(見照片資料四),如前所述這種偏差是不能接受的而且嚴重影響裝置的安全運行。

(2)另一種情況就是保證吊掛位置不動,對內集氣室開孔擴孔,這勢必又要產生前面提到過的墊板堆焊的弊病,而且由于再生器的內集氣室和升氣管的材質都是不銹鋼,采用墊板堆焊的施工量和施工難度將更大,而潛在的不安全性也就越高。

可見這里采用承插結構是不適宜的,而如果采用“升氣管平口連接結構”由于安裝時沒有了錯標高的20mm,將使得安裝變的更加方便,快捷。

照片資料四

結語

根據多套催化裂化裝置兩器(反應器和再生器)的施工工藝對比,不同結構的形式,確實要有相應針對性的施工特殊工藝,但從施工工藝角度考慮,這種“升氣管平口連接結構”最早是在調整現場內集氣室和旋風分離系統組對時發生過大偏差時使用過,后經現場的實踐與完善,發現如采用此種結構不僅可以解決現場經常出現的安裝問題,而且可以大大提高安裝精度和效率。但由于目前煉油裝置還在采用一些現有的斜口一體旋風升氣管結構,好在此次靖邊工業園150萬噸催化裂化制乙烯裝置(DCC)(相當于480萬噸催化裂化兩器規模,目前國內最大催化裝置),兩器旋風系統的圖紙設計思路采用了“升氣管平口連接結構”,因此我們的施工效率大大提高,希望在今后的兩器旋風系統設計中,設計方能夠多考慮施工的工藝,否則設計再標準,施工工藝達不到,可能就會對生產工藝造成影響。

以上分析,僅供參考!

[1] 70B124-2002,催化裂化裝置反應再生系統設備工程技術條件[S].

[2] SH/T3504-2009,催化裂化裝置反應再生系統設備施工及驗收規范[S].

[3] NB/T47015-2011,壓力容器焊接規程[S].

[4] GB150.4-2011,壓力容器[S].

[5]催化裂化裝置反應器和再生器設計[J].當代化工,2012:(41).

[6]最新石油煉制技術創新與工藝設計實用手冊》(上卷)[M].北京:石油工業出版社,2007:334-335.

[7]重油催化裂化裝置再生器的設計[J].石油化工設備技術,2011:32(2).

TE624

B