汽車前副車架耐久性分析與結構改進*

顏伏伍,鄭 灝,侯獻軍,劉志恩

(1.武漢理工大學汽車工程學院,武漢 430070;2.現代汽車零部件技術湖北省重點實驗室,武漢 430070)

前言

據統計,汽車零部件損壞中約90%是由于結構疲勞失效引起的[1]。因此在汽車零部件設計中,對零件的結構和功能進行耐久性分析十分必要。考慮到汽車前副車架作為重要零部件之一,為擺臂和轉向器等部件提供定位基準和安裝位置,結構較為復雜[2-3];行駛路況對其工作狀態有很大影響,變化路況產生的激勵易造成結構疲勞失效,威脅乘員生命安全。本文中將有限元分析技術引入某車型前副車架的研發階段,對汽車前副車架進行耐久性分析與結構改進。

1 結構設計概述

汽車前副車架結構設計須兼顧底盤結構空間布置和相關零部件安裝與定位要求,并須滿足輪距的要求。因此,前副車架結構復雜,不規則曲面多,通常采用逆向技術建立副車架三維模型。圖1為前副車架結構示意圖,圖中點A、A'、G、G'通過橡膠襯套與麥弗遜懸架中三角形擺臂柔性連接;點B、B'、C、C'、D、D'通過螺栓與車體剛性連接;點E、E'與方向轉向機柔性連接;點F與中直梁相連接。

2 耐久性分析方案

2.1 疲勞分析理論

疲勞分析主要采用名義應力法,該方法屬于較早形成的疲勞壽命估算方法。名義應力法以材料的S-N曲線為基礎,對照結構疲勞危險部位的名義應力,結合疲勞累積損傷理論,分析疲勞強度、預測疲勞壽命[4]。該方法不嚴格區分裂紋產生和擴展,而是給出結構發生失效前的壽命估算。本文中采用名義應力法研究前副車架的抗疲勞設計問題。

使用名義應力法的關鍵是確定材料的S-N曲線和結構名義應力。對于S-N曲線的獲得通常有兩種方法:一種是通過疲勞試驗直接獲取;另一種是基于材料的強度極限和屈服極限,通過經驗公式計算獲得[5-6]。但上述方法均須對S-N曲線進行修正,從而獲得零部件的S-N曲線。曲線修正受到實際情況影響,涉及因素較多,通常包括疲勞缺口系數Kf、尺寸系數ε、表面質量系數β和加載系數CL等,各系數之間的關系為

式中:σa為材料的S-N曲線應力;Sa為零部件S-N曲線應力。對于名義應力的獲取則較為簡單,常用有限元法對結構離散,求解彈性力學方程即可獲得。

2.2 分析方案擬定

前副車架耐久性試驗采用單側校核方式,即只考慮整車行駛狀態下,點A、G在三角形擺臂作用下,受頻率1Hz、正弦變化載荷時的耐久性能。根據前懸架受力方向不同,對前副車架分前懸架受上下力、前后力和左右力3組工況進行分析。參考試驗方法和規范,使用有限元法進行耐久性分析,流程如下:

(1)前副車架網格劃分,建立計算模型;

(2)求解單位載荷下應力分布;

(3)材料S-N曲線擬合和載荷歷程編制;

(4)單位載荷應力分布與載荷歷程和S-N曲線關聯分析疲勞壽命。

圖2為本文中采用的耐久性分析流程。

3 耐久性分析與結構改進

3.1 有限元模型的建立

根據前副車架三維幾何模型,使用Hypermesh建立如圖3所示的有限元模型。模型共約有16萬個單元。建立有限元模型的原則如下:

(1)板材結構采用殼體單元劃分;

(2)焊縫區域采用殼單元模擬,厚度取焊縫周圍結構厚度的 2 倍[7-8];

(3)螺栓連接采用剛性單元模擬;

(4)結構復雜區域用三角形殼單元過渡;

(5)網格質量滿足雅克比和扭曲角等參數要求。

在圖3所示模型中,選取圖1中點A、G處橡膠襯套的幾何中心為各方向載荷作用點,并將該作用點通過剛性單元與副車架連接;選取圖1中點B、B'、E、E'、F為約束點,根據耐久性試驗條件,通過剛性單元進行全約束處理。

3.2 單位載荷應力分析

疲勞耐久性仿真分析需要前副車架單位載荷下的應力分布數據,以便與載荷歷程和S-N曲線關聯。故在有限元分析軟件Patran和Nastran中完成點A、G處單位載荷下的應力分析,獲得如圖4所示的應力分布云圖。由圖4可見,結構高應力水平區域集中在點A、G的橡膠襯套安裝支架和點B的車身連接支架附近。通常,高應力區域在工作狀態下易發生疲勞破壞,因此,上述區域將作為汽車前副車架改進設計的重點區域。

3.3 S-N曲線擬定

S-N曲線數據對疲勞分析結果影響顯著,獲取也較為困難。為避免材料疲勞試驗的大量時間投入,本文利用軟件MSC.Fatigue,根據表1材料特性中的抗拉強度和屈服強度,按照經驗公式估算得到S-N曲線,如圖5所示。

表1 前副車架中各材料物理屬性

3.4 載荷歷程編制

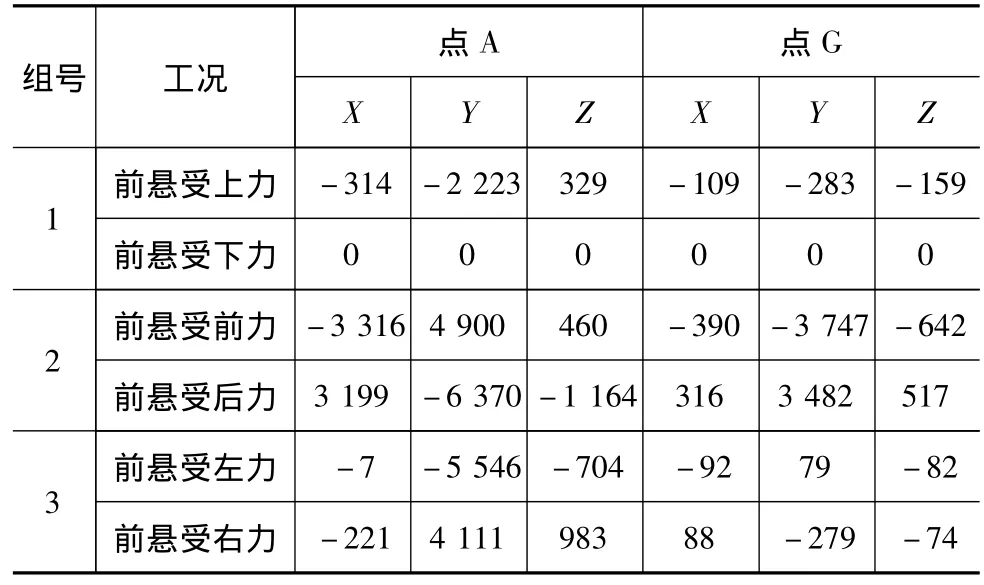

表2為車輪輪心分別受上下、前后、左右方向峰值載荷時前副車架點A、G的受力情況。該受力情況由基于耐久性試驗測試標準的樣車運動學仿真獲得。

表2 前副車架點A、G各工況下受力 N

根據表2數據,取各組工況在同方向上最大受力為載荷峰值,最小受力為載荷谷值擬定頻率1Hz的正弦載荷歷程,即每組工況下各位置點處的載荷由X、Y、Z 3個方向的載荷歷程組成。按上述載荷歷程編制方法,獲得如圖6所示的各組工況下點A、G在X、Y、Z軸方向上的載荷歷程。

3.5 疲勞壽命計算結果分析

前副車架單位載荷下的應力分布與材料S-N曲線和3組工況下的載荷歷程關聯,在軟件MSC.Fatigue中采用名義應力法分析,獲得各組工況下前副車架的損傷云圖和疲勞壽命,如圖7所示。由圖可見,前副車架在前懸架受上下力工況下,疲勞壽命為1×1020次,即循環載荷對結構產生的應力遠小于材料疲勞極限,結構不發生疲勞破壞,并稱此壽命為無限壽命;前副車架在前懸架受前后載荷和左右載荷的工況下,疲勞壽命分別為1.44×104次和2.23×104次,損傷出現位置基本一致,均在副車架與車身連接的點B處。圖8為點B處車身連接位置損傷區域示意圖。可見原設計在點B處存在缺陷,須對前副車架原設計方案進行改進,以提高疲勞壽命。

3.6 結構改進

觀察點B處的車身連接支架結構,結構中存在尖角和焊接不足現象。采取增大曲面過渡圓角和補充焊接的方式提高結構強度,圖9為改進前后車身連接支架結構示意圖。對改進后設計方案分別進行前懸架受前后和左右載荷工況下的耐久分析,結果顯示,損傷區域范圍縮小,疲勞壽命有顯著提高。表3為結構改進前后的疲勞壽命。由表3可見,改進后疲勞壽命分別達到4.82×104次和6.31×104次,較原方案分別提高2.35倍和1.83倍。

表3 前副車架結構改進前后疲勞壽命

4 臺架試驗驗證

制作前副車架改進前后產品樣件,分別進行疲勞耐久性驗證試驗。圖10為前副車架耐久性試驗臺架。

試驗結果顯示,前副車架改進前后方案均在前懸架受前后力工況下出現破壞。原設計樣件振動2.3×105次后,于點B處車身連接支架出現如圖11所示的開裂現象;而改進后設計樣件疲勞壽命達到7.7×105次,滿足4.3×105次的測試要求,結構開裂位置如圖12所示。試驗中,結構改進前后樣件破壞位置與仿真分析所得破壞區域基本一致。結構改進后,前副車架樣件疲勞壽命較原設計方案約提高2倍,驗證了點B處車身連接支架結構改進方案的可行性。

5 結論

(1)提出基于有限元法的汽車前副車架結構耐久性仿真方法,并成功應用于某車型前副車架的研發階段。

(2)疲勞耐久性分析工作基于結構的應力分布、材料的S-N曲線和外加載荷譜歷程,分析結果可正確反映前副車架結構改進前后疲勞壽命的變化趨勢。

(3)基于耐久性分析的前副車架結構改進,可實現結構疲勞壽命的顯著提升,改進后疲勞壽命較原方案約提高2倍,并通過汽車前副車架的疲勞耐久性臺架試驗進行驗證。

[1] 王霄鋒.汽車底盤設計[M].北京:清華大學出版社,2010.

[2] Jang Cheon-Soo,Yoo Young-Duk,Jeon Jae-Wook,et al.Design of Lightweight Suspension Component Using CAE[C].SAE Paper 980901.

[3] Park Sang-Young,Park Dong-Chul,Yoon Ki-Soo,et al.A Study of Front Subframe System Optimization for Improving Vehicle NVH Performance[C].SAE Paper 2009-01 -2097.

[4] AndréBignonnet,Jean Jacques Thomas.Fatigue Assessment and Reliability in Automotive Design[C].SAE Paper 2001 -01-4061.

[5] Xiong JJ,Shenoi R A.Fatigue and Fracture Reliability Engineering[M].Springer,2011.

[6] 趙婷婷,李長波,王軍杰,等.基于有限元法的某微型貨車車身疲勞壽命分析[J].汽車工程,2011,33(5).

[7] 高書娜,鄧兆祥,胡玉梅.車身點焊連接有限元模擬方法研究[J].汽車工程,2008,30(9).

[8] Zhang Shicheng.A Simplified Spot Weld Model for Finite Element Analysis[C].SAE Paper 2004-01-1661.