深冷處理消除鋁合金殘余應力的研究

劉子建,張 狀

(1.遼寧工程職業學院 遼寧 鐵嶺 112000;2.北京理工大學 北京 100081)

0 前言

鋁及鋁合金具有密度小、比強度高和耐腐蝕等優良性能,且易于加工、儲量豐富的特點,在航空航天、機械和汽車制造業等領域得到了廣泛的應用[1]。但鋁合金構件在快速淬火過程中獲得高強度高韌性的同時.造成表面與內部巨大的溫差,從而在構件內部產生很大的殘余應力,在后續機械加工中,由于內應力的作用會使再加工后的零件發生變形,影響零件的尺寸精度,限制了鋁合金的應用范圍[2]。本文通過深冷處理對鋁合金性能影響的研究,找出消除鋁合金殘余應力的有效方法。

1 實驗

1.1 試件制作

試件材料:7050鋁合金,截取尺寸:30mm×30mm×45mm。成分為(質量分數%):Zn6.20,Mg2.10,Cu2.00,Mn 0.10,Fe 0.15,Si0.12,Cr<0.04,Ni 0.05,Ti 0.06,其余為Al。

1.2 試驗方法

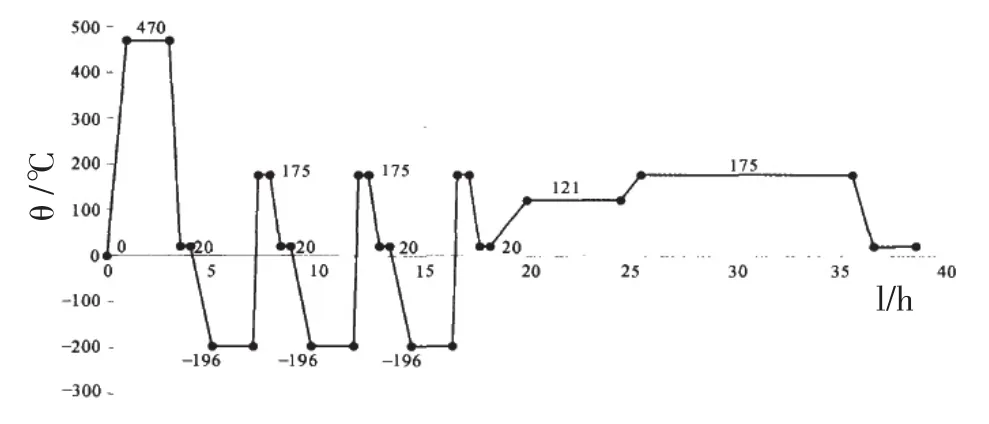

先將試件在500℃左右空氣循環爐中固溶處理2h,淬入25℃的靜水中,然后放入溫度為-196℃液氮深冷箱中進行深冷處理,冷卻10~40min左右,迅速取出放在高溫有機介質中進行上坡淬火。加熱時間約10~20 min,深冷處理結束后馬上進行分級時效處理,最后于溫度為20℃左右的室溫下空冷,如此反復幾次,如圖1。

圖1 鋁合金的深冷處理工藝

2 工藝參數對應力的影響

使用X350A型X射線殘余應力分析儀進行殘余應力分析,測量試件上下表面中心點處的殘余應力。在X350A型X射線殘余應力分析儀上,測量每個試件上下表面中心點處的殘余應力。用全相關函數法定峰值,采用與設備配套的殘余應力分析軟件自動處理,直接輸出結果。

2.1 溫度對消除應力的影響

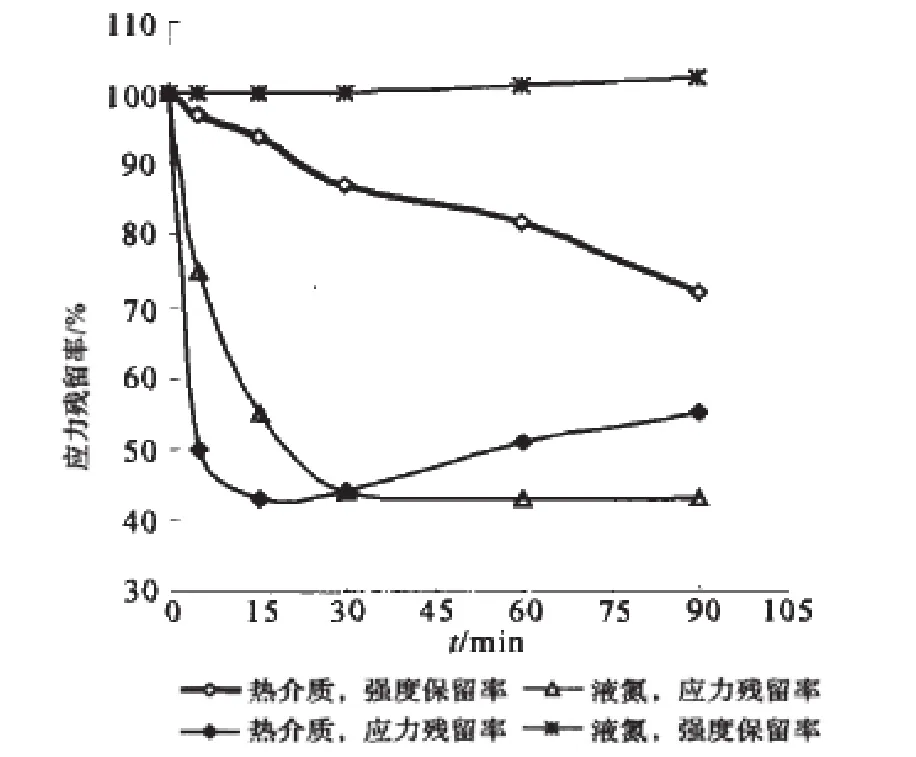

結果表明:鋁合金試件上殘余應力在-196℃液氮中隨著保溫時間的增加而下降,但30min以后應力消除效果隨時間的增加維持不變;而試件在高溫有機介質中隨著保溫時間的增加,應力呈現先大幅下降而后又緩慢上升的變化規律。深冷處理時急熱溫度差愈大,應力消除效果愈好。因此,為得到最佳殘余應力消除效果,深冷處理時在液氮和高溫介質中存在一個最佳保溫時間段,如圖2。

圖2 溫度對消除應力的影響

2.2 循環次數對消除應力的影響

實驗結果顯示,深冷處理的次數對應力的消除有影響(如圖3),第一次循環效果最為顯著,第2、3次循環應力消除增強效果已不明顯,再增加循環次數已無必要。為保證殘余應力消除的效果最好進行兩次深冷處理。因為經二次深冷可以最大限度地改善材料的力學性能,細化晶粒,經二次深冷后,材料的組織將不再發生變化。

圖3 循環次數對消除應力的影響

3 深冷處理機理

3.1 深冷過程分析

淬火階段初期,表面冷卻速度遠大于內部,必然導致表面收縮速度大于內部,表面就會受到內部材料的拘束而呈現拉應力狀態,與此相反,內部受到來自外表面的壓應力,伴隨淬火狀態的繼續深入,內部冷卻速度逐漸增大并超過表面冷卻速度,導致應力狀態反轉,呈現“外壓內拉”狀態。

液氮降溫前期,表面冷速比內部快,因而表面收縮速度大于內部收縮速度,表面就會受到來自內部材料的拘束呈拉應力狀態,與此相反,內部受到來自表面給它的壓應力,呈“外拉內壓”狀態,與淬火后的“外壓內拉”式的殘余應力分布相反,相互抵消,所以液氮降溫開始階段應力變小,隨著降溫的繼續進行,內部冷卻速度逐漸增大超過表面冷卻速度,產生“外壓內拉”的熱應力,抵消了開始階段產生的“外拉內壓”的熱應力,與淬火后的“外壓內拉”式的殘余應力疊加,故應力逐漸增大,最終仍呈現“外壓內拉”分布,此階段冷卻緩慢,其值比淬火結束時略大。

反淬火加熱階段初,內部升溫速度逐漸增大超過表面升溫速度,產生“外拉內壓”的熱應力,抵消了開始階段產生的“外壓內拉”的應力,與液氮降溫后的“外壓內拉”分布相反,應力逐漸變小,是消除殘余應力的主要階段。

空冷階段與液氮降溫階段相似,即開始產生“外拉內壓”的熱應力,伴隨降溫的深入,產生“外壓內拉”的熱應力,所以應力先變小后增大,但由于內外溫差不大,冷速較小,所以其應力增長不大。

3.2 機理分析

3.2.1 晶粒細化

深冷處理使組織晶粒細化,類似于碳鋼的從馬氏體中析出超細碳化物,產生彌散強化,從而使工件的強度和韌性有很大提高。深冷處理后體積收縮,晶格常數有縮小趨勢,同時晶粒細化使試件有更大的尺寸收縮,造成較大的內應力,產生更多的缺陷及內能的增大。殘余應力與原子動能深冷過程中容易在工件缺陷(微孔)、內應力集中的部位及空位表面產生殘余應力,它可以減小缺陷對材料局部強度的損害,導致磨料磨損抗力的提高。由于原子間既存在相互吸引的結合力,又存在使之分離的動能,深冷處理轉移了原子間的部分動能,使原子之間的結合更緊密,提高了材料的強度和韌性,起到緩和殘余應力效果[3]。

3.2.2 晶粒轉動

鋁合金深冷處理過程中由于體積收縮使得材料內部產生了大量的位錯和亞晶等,在深冷回復過程中鋁合金產生了回復再結晶,鋁合金的晶粒發生轉動,擇優取向形成了再結晶織構。結果使得鋁合金晶粒發生偏轉,擇優取向,當晶粒的這種擇優取向有利于阻礙位錯滑移時,材料的強度性能、使用壽命、尺寸穩定性得以提高。

4 結論

鋁合金深冷處理能在很大程度上消除殘余應力,提高工件的尺寸穩定性。實驗表明,深冷介質中停留時間對應力消除有一定影響,高溫有機介質中保溫時間對應力消除效果影響很大。與加熱階段的溫差越大,應力消除越徹底;深冷急熱循環兩次對殘余應力消除效果較好,繼續增加循環次數意義不大。深冷處理的機理是:深冷處理的不同階段,內外部的應力狀態不同,應力作用效果可以部分相互抵消,起到消除殘余應力的作用。同時工件內部產生了晶粒細化和擇優轉動,也起到了緩和應力的作用。

[1] 顏增品.鋁在汽車輕量化中的作用與前景[J].世界汽車,1997,28(6):l 7-21

[2] 邱慶忠.深冷處理技術在金屬材料中的應用[J].材料研究與應用,2007,(6):150-152

[3] 安麗麗,李士燕.深冷處理對冷沖壓模具鋼Crl2MoV力學性能影響的研究[J].機械研究與應用,2003,16(1):12-13