基于HyperXtrude鋁型材擠壓模具設計和模擬分析

王赫男,王孟君,喬 磊

(中南大學有色金屬材料科學與工程教育部重點實驗室,湖南 長沙 410083)

0 前言

鋁合金型材因具有重量輕、強度高、導電導熱性好、易成形、可節(jié)能儲能等優(yōu)點,在很多領域得到了越來越廣泛的應用。在當前生產的鋁合金制品中,空心件占有相當大的比例,其生產一般是采用無縫擠壓和有縫擠壓兩種工藝,其中有縫擠壓是采用平面分流組合模來完成的。本文所研究的6063異型鋁型材就是采用平面分流組合模擠壓生產。平面分流組合模是目前普遍應用的一種模具,具有加工簡便,可連續(xù)生產等優(yōu)點[1]。

鋁型材擠壓模具設計是提高擠壓技術的重要環(huán)節(jié)。目前國內鋁型材生產企業(yè)主要還是依賴工程設計人員的經驗和技術人員的試模、返修來保證設計成功率,這會造成人力、物力與時間的耗費并且模具壽命也不高[2~4]。

使用數值模擬技術能夠模擬材料流動過程。例如有限元法(FEM)就能很好地處理變形體與模具的接觸問題,同時又具有較高的模擬精度,大量文獻表明,有限元法己被成功地應用于模擬研究鋁型材擠壓過程[5~11]。利用有限元法可以得到速度、應力、應變、壓力等各種物理場量的分布及變化情況,分析模具結構參數、工藝參數(擠壓速度、模具和坯料的溫度、擠壓比)等對產品質量的影響,由此評價工藝及模具結構參數設計是否合理,從而進行及時修改,代替費時費力的試模返修過程[12],可以大大降低生產成本。

1 模具設計

平面分流模的主要設計要素有:分流比、分流孔的形狀、大小和分布、分流橋、模芯、焊合室、定徑帶等。這些因素對產品的質量和模具壽命均有重大影響,需要認真計算和選擇。

1.1 型材分析

對于這種斷面形狀復雜的空心型材,可采用平面分流模的結構設計。材料選擇6063鋁合金,截面積F型=778mm2,因為型材截面復雜,為了增加模孔分布的對稱性,將模具中心安排在型腔偏上的位置(如圖1所示)。

圖1 型材截面圖

1.2 選坯和設備的選擇

根據型材的截面積以及尺寸,選擇的錠坯的尺寸為φ178,擠壓機噸位為1630T,計算擠壓比

1.3 擠壓力的計算

根據擠壓力公式:P= 11.775×[(D/d)1/2-0.8]×D2×σb。其中,P為單位擠壓力,N;D為擠壓筒內直徑,mm;d為制品的當量直徑,mm;σb為某一擠壓溫度下材料的抗拉強度,MPa。

得到P=11.775×[(187/31.48)1/2-0.8 ] ×1872×16.2=10921.42kN,換算成噸位約1092.1噸,計算的擠壓力小于所選1630T擠壓機的擠壓力。

1.4 分流孔的設計

根據分流孔的布置應盡量與制品保持幾何相似的原則[13],分流孔選用4孔。為了使懸臂梁供料充足,最上面的分流孔設計成斜形孔,這樣可以使懸臂梁處供料充足。本設計孔道錐面與其軸線的夾角取5.7o。因為型材形狀較為復雜,考慮多種因素,將分流孔最大外接圓直徑定為160mm。分流孔整體形狀見圖2。

圖2 分流孔及分流橋形狀

1.5 分流橋的設計

分流橋的寬度B一般取:

分流橋的截面形狀,采用水滴形,取A-A截面,如圖2所示。這樣有利于金屬的流動與焊合,也便于模具加工, B取為27mm ,分流橋的斜度θ=30o。

1.6 模芯的設計

因為型材形狀較為復雜,設計采取錐體模芯。當模芯寬度b>20mm時,模芯多采用凸臺式,故定徑帶靠長懸臂梁的一邊為凸臺式,另外一邊考慮到模芯的強度以及材料的流動情況設計為錐式,且錐角為30o。

1.7 焊合室的設計

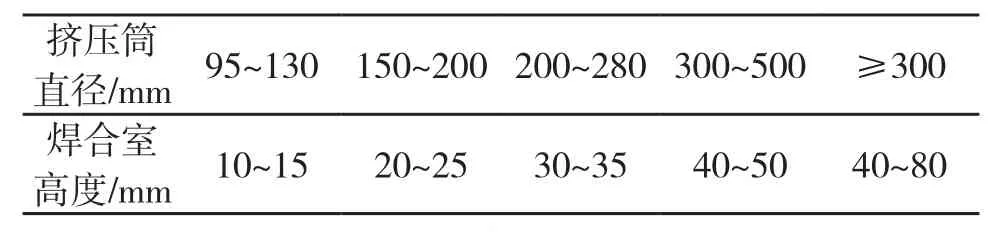

焊合室高度與擠壓簡直徑的關系如表1所示。

表1 擠壓簡直徑與焊合室高度之間的關系[14]

本設計擠壓筒直徑為187mm,根據表1選擇焊合室高度為20mm。

1.8 模孔工作帶的設計

一般處于分流橋底的模孔部分由于金屬流進比較困難,工作帶必須減短[15]。確定工作帶長度時,首先要找出分流橋下面位于擠壓筒中心部分最窄的模孔,工作帶應該定為兩倍的型材壁厚,對于此型材,分流橋下面較窄的型材臂其工作帶長度定在3mm~5mm之間,以此為基準,再設計其他地方的工作帶長度。靠近擠壓筒中心部位,本設計取9mm;長懸臂梁位于分流孔下面,工作帶長度為7mm。

1.9 平面分流模的強度校核

平面分流模在擠壓時承受載荷最不利的情況發(fā)生在金屬尚未進入分流孔和金屬充滿焊臺室開始流出模孔兩個時候,其破壞形式主要是分流橋被壓彎和分流橋兩端危險截面B—B、C—C被剪斷(如圖2所示)。對其危險斷面進行抗彎強度和抗剪強度校核。

①抗彎強度校核

可按兩端固定且受均布載荷的簡支梁計算,校核分流橋的最小高度

式中:Hmin為分流橋的最小高度;L為分流橋兩個危險斷面的長度,在CAD中測得L=38.8mm;P為作用在擠壓墊片上的單位壓力;[σb]為模具材料在溫度下的許用應力,在450~500°C下,對于H13鋼取[σb]=1000MPa,代入數據得:

由于上模厚度H上=100mm,大于計算的20.93mm,故符合要求。

②分流孔道抗剪強度的校核

式中: Qq為分流橋面上的總壓力;Fq為分流橋受剪應力的總面積,在CAD中查詢得Fq=6295.34mm2;[τ]為許用剪應力,在τ=(0.5~0.6)[σb]、450~500℃下,對于H13鋼取[σb] =1000MPa代入公式得:

τ=(1630×9.8×1000/27451)×6295.34/(2426.4×4)=377.5MPa,顯然小于H13鋼的剪切強度500MPa,故強度符合要求。

2 數值模擬

在設計好模具的參數之后,Pro/E中畫出分流模的上模和下模,如圖3所示。

圖2 在Pro/E中建立的分流模模型

2.1 擠壓分析模型創(chuàng)建和求解

在擠壓過程中,材料流經擠壓筒-分流孔-焊合室-模孔,最后成形為型材,因此,需要從模具中抽取表面,創(chuàng)建這些區(qū)域的材料模型。首先建立三維幾何實體,抽取實體間的共享面,進行修剪,最后將體刪除留下面。進行幾何清理之后,就要劃分網格。在對鋁型材擠壓模型進行網格劃分時,必須遵循由下到上(即從工作帶-焊合室-分流孔-鑄棒)、由內到外、由小到大的原則,首先成面網格,再生成體網格。網格劃分好之后,啟動擠壓分析向導、創(chuàng)建擠壓分析模型。該步驟包括設置擠壓參數(如表2所示),設置邊界類型等。最后提交運算。

表2 鋁型材擠壓過程數值模擬初始條件

2.2 模擬結果及分析

圖4為型材出口流速分布圖,結果顯示整體流速不太均勻,偏差較大,最快流速為175mm/s,最慢流速為137mm/s,兩者相差38mm/s。加上型材臂壁型材抵抗變形的能力較差,這樣擠壓出來的型材臂有可能會向一側歪曲,容易變形,尺寸不易保證。理想的材料流動結果應該是在工作帶出口處斷面上各質點的速度均勻分布,進而獲得端面平齊的擠壓件。在修模時,可以適當減小對應型材臂的分流孔入口處的面積,或者增加型材臂邊緣處工作帶的長度以降低金屬的流速。

圖4 型材出口流速分布

圖5為變形程度分布圖,金屬由焊合腔被擠入工作帶時,形狀發(fā)生劇烈變化,所以此處型材的變形程度較大。特別是型材臂和空心部分壁厚較薄處,金屬與模具之間的摩擦更為劇烈,導致此處的形變量最大。但是結果顯示型材各部分的變形仍然較為均勻。變形量的最大值為0.9mm,在允許的范圍之內。

3 結論

圖5 型材變形程度分布

本文針對復雜截面鋁型材進行模具設計,建立了有限元三維模型,在三維模型的基礎上利用HyperXtrude有限元分析軟件對所設計出的模具進行擠壓仿真模擬。得出如下結論:

(1) 詳盡分析了該復雜截面型材的擠壓工藝特點,選定了擠壓設備,確定了鑄棒直徑等工藝參數,在此基礎上設計了擠壓模具并對模具進行了強度校核。運用Pro/E繪圖軟件,建立了模具的三維仿真模型。

(2) 基于HyperXtrude有限元分析軟件平臺,對該型材的擠壓過程以及所設計的擠壓模進行了模擬仿真分析,獲得了擠壓過程中型材的流速和變形分布以及模具變形程度分布。通過對模擬結果的分析,預測了擠壓時可能產生的彎曲、翹曲等缺陷。最后對分流孔和工作帶提出了優(yōu)化意見,從而使擠壓時金屬流動更加均勻。

[1] 牟華.鋁型材矩形管擠壓模具的參數優(yōu)化設計[D].[碩士學位論文] 南京:東南大學材料科學與工程學院, 2007

[2] 黃珍媛, 李文芳, 吳錫坤, 梁奕清.HyperXtrude在鋁型材擠壓成形仿真中的應用[J].計算機應用與軟件, 2010,27(4), 143-145

[3] 謝達斌.基于HyperXtrude軟件的擠壓模具優(yōu)化設計 [C].Altair 2009 HyperWorks技術大會論文集, 2009, 2-8

[4] 龔剛, 吳錫坤, 黃珍媛, 梁奕清, 羅銘強.基于Hyperxtrude的扁長方管擠壓模具優(yōu)化設計[J].輕合金加工技術,2010, 38(11), 25-27

[5] 于滬平, 彭穎紅, 阮雪榆.平面分流焊合模成型過程的數值模擬[J].鍛壓技術, 1999, 24(5): 9-11

[6] Q Li, et a1.Recent development and applications of threedimensional finite element modeling in bulk forming process[J].Journal of Materials Processing Technology, 2001,113(1-3): 40-45

[7] J.Zhou, et a1.3D FEM simulation of the whole cycle of aluminum extrusion throughout the transient state and the steady state using the updated Lagrangian approach[J].Joumal of Materials Processing Technology, 2003, 134(3):383-397

[8] 劉漢武, 丁憚, 崔建忠.鋁型材擠壓分流組合模有限元分析和計算[J].模具工業(yè), 1999, (4): 9-11

[9] F.Chanda, J.Zhou, J.Duszczyk.FEM analysis of aluminum extrusion through square and round dies[J].Materials and Design, 2000, 21(4): 323-335

[10] X.Duan et a1.Application of finite element method in the hot extrusion of aluminum alloys [J].Materials Science and Engineering A, 2004, 369(1-2): 66-75

[11] 張君, 韓炳濤, 李正利, 丁建文.基于有限元的鋁合金反向擠壓技術研究[J].重型機械, 2009, (2): 9-14

[12] 吳向紅.鋁型材擠壓過程有限體積數值模擬及軟件開發(fā)技術的研究[D].[博士學位論文]濟南:山東大學材料科學與工程學院, 2006: 1-2

[13] 劉靜安.鋁型材擠壓模具設計、制造、使用及維修[M].北京: 冶金工業(yè)出版社, 1999.2, 82-88

[14] 王文貴.分流模在擠壓生產中的應用[J].模具制造,2002, 3(8): 48-49

[15] 田榮璋, 王祝堂.鋁合金及其加工手冊[M].長沙: 中南大學出版社, 2000.10, 698-711