綠色切削液模糊綜合評價

胥徐

摘 要:切削液的合理選擇是提高產品綠色化程度的重要途徑之一。本文在簡述了切削液的基礎上,分析了切削液的危害。并結合SG-3新型合成切削液的實例提出了模糊綜合評價方法。

關鍵詞:綠色切削液;決策方案;模糊綜合評價

1 切削液概述

切削液是一種用在金屬切削加工過程中,用來潤滑刀具和加工件,從而降低切削時刀具與工件間的摩擦力,在潤滑的同時能夠對工件進行冷卻、排屑、防銹、清洗、防腐蝕處理。從而帶走切削區的切削熱,降低切削溫度;減小刀具前刀面與切屑,后刀面與已加工表面間的摩擦,降低刀具磨損,延長刀具使用壽命;由于潤滑膜的存在,切削力、摩擦和功率消耗減少,加工效率得以提高,工件精度和表面質量有所改善,提升了切削加工的經濟性。切削技術的不斷進步也推動著切削液技術的發展。

2 分類

切削液一般都由帶有特定功能助劑配伍而成,其種類繁多,在分類時一般按其組成的化學成分不同分為非水溶性(油基)液和水溶性(水基)液兩大類兩大類。在高速切削時,油基切削液會因冷卻效果差導致發熱量大,使切削區的溫度過高,是工件產生熱變形,嚴重甚至導致煙霧、起火等現象。以含極壓添加劑的切削油為例,其一般使用在切削速度不超過60m/min的場合。乳化液集成了優良的冷卻性、潤滑性與防銹性,適用于發熱量的高速低壓切削。其使用加工范圍廣(可用于所有的輕、中等負荷的切削加工及多數重負荷加工),散熱好,易清洗,經濟性佳,使用安全、衛生。但其也存在易變質、氣味不佳的缺點,因此在使用時不得不加入少量殺菌劑,這也給機床操作人員的健康帶來隱患。化學合成切削液具備有與乳化油接近的的優點,而且比乳化油穩定性和抗腐敗能力要強。但化學合成留下的殘留物容易使工件表面產生銹蝕。不銹鋼,在選用切削液時我們不但要考慮工件的材料還要考慮其加工形式和加工方法。比如在粗加工時,以使用選用乳化液或極壓乳化液和硫化油為主,而精加工時,選用極壓切削油或濃度則要大得多,還會使用礦物油+黑機油或煤油+油酸+植物油的組合。攻絲和鉸孔常用極壓乳化液、鉛油加機械油、等;而滾齒則用極壓乳化液或極壓切削油。若工件材料是高強度鋼多用極壓切削液。

以攻螺紋加工為例,若是俗稱“鉛油”的切削液,其生產效率低,油污不易清洗;若選用合成切削液,雖然冷卻、清洗效果好,但潤滑性差,刀具易發生磨損,螺紋質量得不到保證。但若選用微乳化液,它具備乳化液和合成切削液的優點,揚長避短。而微乳化液恰恰是切削液發展的趨勢。

除了考慮到加工要素外,在切削液的選用過程中我們還要考慮到切削液對操作者健康和對外圍環境的影響。目前,市場使銷售的主流切削液大都還有一定毒性的添加劑,如毒性較大的苯酚(殺菌劑),低毒但卻被公認的是強致癌物質亞硝酸鈉(防銹劑),強刺激性的甲醛(殺菌劑),此外,不少切削液因礦物油、表面活性劑的脫脂作用,或因防腐殺菌劑的刺激性,及無機鹽、有機胺等堿性物質的作用,易使皮膚產生皮炎。其產生的油霧對呼吸系統和眼睛也有一定的刺激性。另外切削液產生的油霧容易導致設備銹蝕,電器故障,滑動面摩擦增大,難降解的礦物油會對水資源和土壤資源產生污染。

3 切削液的發展趨勢

開發綠色切削液,推廣集中冷卻潤滑系統,即把機械加工設備各自獨立的冷卻潤滑裝置合并為一個冷卻潤滑系統,使切削液維護管理上水平。研究干切削、最小量潤滑切削和削液廢液處理成為研究的主方向。

4 應用實例

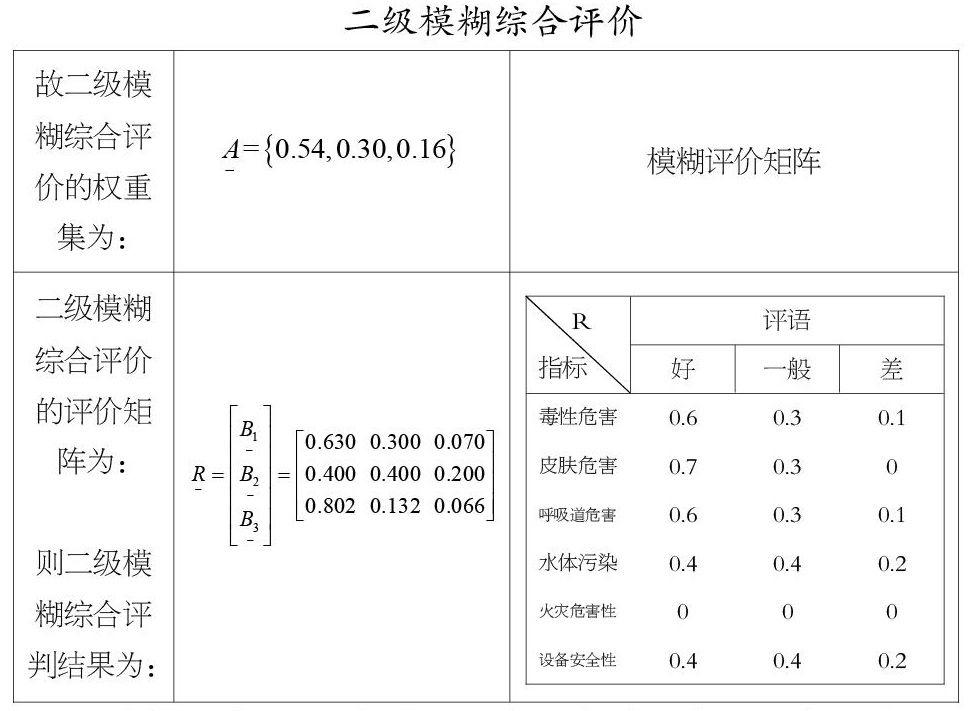

本文根據參考資料[3]針對SG—3新型合成切削液,按照二級模糊綜合評價方法對其綠色性進行評價。

權重集的確定采用層次分析(AHP)法中的1~9比例標度法。對于健康指標、環境指標及安全指標這3項而言,健康指標比安全指標重要,而環境指標則介于兩方之間。

評價結果表明,切削液的綠色性好或一般的比例遠大于差的比例,因此SG-3新型合成切削液是一種可以選擇的綠色切削液。

參考文獻:

[1] 楊金曉,鄭家敏,蘇曉峰.微乳化液的應用.機械工人,2002.

[2] 孫建國,劉鎮昌.論綠色切削液的必要性和可行性.潤滑與密封,2001.