精密薄壁襯套類零件的工藝改進及高效加工

(沈陽黎明航空零部件制造有限公司,遼寧 沈陽 110043)

精密薄壁襯套類零件的工藝改進及高效加工

張 同 孫淑玲 袁 方

(沈陽黎明航空零部件制造有限公司,遼寧 沈陽 110043)

隨著發動機技術的發展,襯套類零件的加工難度日趨增大。尺寸精度不斷提升的同時,襯套類零件薄壁易變形、呈現球型結構、具有密封特性等特點體現的尤為突出。與此同時,對制造技術的要求,日趨嚴格。設備的精度、刀具的選擇、走刀軌跡的優化、切斷變形的控制等諸多因素均影響著零件的加工精度。只有上述各項問題逐一解決,零件的加工精度才能得以保證。本文從多方面因素入手,成功突破薄壁襯套的加工難題,較常規襯套類型零件的加工上均有著飛躍式的創新,為此類新型零件的加工上奠定了基礎,開拓了薄壁、球體類型襯套加工的新思路。

襯套;薄壁;變形;數控加工;球型結構

一、材料因素

襯套類零件以銅材質、高溫合金和鈦合金材料居多。

1 銅材質相對較軟,具有極好的切削、鉆孔性能,適用于數控車床的高精度加工,不適于磨削。但是,切斷后應力的變形,以及切斷后零件與機床內部的碰撞易導致該類零件薄壁、精密尺寸的超差。該問題應得到重視,最好切斷后配有接料裝置或其它輔助手段防止零件的磕碰。

2 高溫合金的切削具有塑性變形大、切削力大、加工硬化現象嚴重,切削溫度高、刀具易磨損的特點。根據高溫合金的性質及其加工特點,切削時應該降低切削溫度,采用較低切削速度的同時,充分冷卻零件。高溫合金零件切削時刀具刃口應保持鋒利,減小加工硬化。

3 鈦合金的特點:具有較好的韌性、抗腐蝕性好,但其加工性較差。導熱性差、導致其切削溫度較高,降低了刀具的耐用度。塑性低、硬度高,要求其剪切角增大,切屑與前刀面接觸長度很小,前刀面上應力過大,刀刃易發生破損。加工鈦合金零件時,最好選用較小的前角和較大的后角的合金刀具,增大切屑與前刀面的接觸長度的同時,減小工件與后刀面的摩擦,刀尖采用圓弧過渡刃以提高強度,避免尖角燒損和崩刃。切削深度可較大,使刀刃在硬化層以下工作,有利于提高刀具的耐用度。加工時需要充分進行冷卻。切削速度宜低。

二、加工方案的選擇

襯套類型零件多呈現薄壁結構、高精度尺寸。采用數控車加工一次加工完成成為首選。加工設備根據零件的尺寸特點,最好選用轉速較高的高精度數控車床。刀具選擇方面,除了選用一些傳統的“C、D、V”型外圓刀片外,對于一些球型襯套可以采用螺紋刀片進行加工。采用螺紋刀片一方面保證刀具切削刃強度的前提下,可以避免了刀具車削時的過切現象,尤其在加工球型接頭薄壁襯套體現的更為突出。

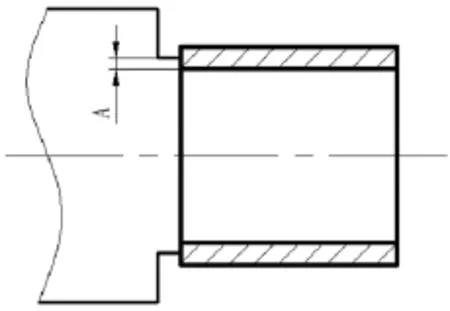

襯套類零件結構相對簡單,加工過程中最大的難度為零件的尺寸精度以及切斷后的應力變形。此類零件在數控粗加工時建議采用G90(外徑/內徑切削循環)、G94(端面切削循環)、G71(外圓粗車循環)。均勻去除余量的同時,所編制的程序簡單有效,并且有利于減小薄壁零件加工時的應力集中,所加工尺寸相對穩定。為精加工留有適當余量的同時(直徑方向0.1mm左右),精加工時尺寸容易控制,表面粗糙度相對較高。機床上測量零件合格,在切斷后零件尺寸會有不規律的微變化,主要因素為零件材料本身的特性,以及切零件斷后零件的應力變形。材質本質只能依據材料本身的特性,可以采用增加一些熱處理手段將原材料自身的應力充分釋放。切斷后的應力變形的解決方面,可以采用切斷面處預加工槽的方法進行解決(如圖1)。根據零件的結構特點采用先進行粗加工的方式將零件去除余量,在切斷處先加工出一較寬的槽(3mm寬左右,切深A留有適當的余量,避免精加工時零件提前被切斷)后,進行半精加工、精加工,最后采用寬度較窄的切刀(1.5~2mm寬)進行切斷。提高零件切斷面表面粗糙度的同時,可以最大限度的減小切斷應力導致的變形。對一些材料較軟的零件,切斷最好配備接料裝置,或者其它輔助手段防止零件的磕碰。

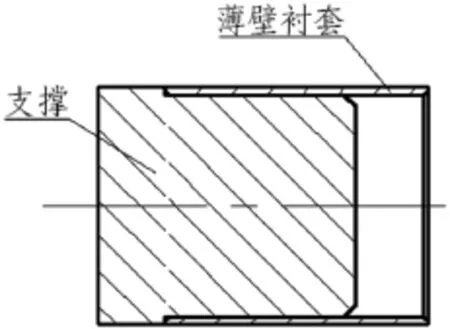

另外,一些薄壁襯套的半成品加工上可以借助一些輔助的工裝,如卡瓣及輔助支撐等。輔助支撐(如圖2),支撐內孔的同時,大外圓與薄壁襯套外圓尺寸一致,防止零件變形的同時,便于零件的直接使用軟三爪進行裝夾。薄壁襯套零件根據自身的特點,往往內孔及外圓尺寸精度極高,直接裝夾容易造成零件夾傷,以及裝夾力過大容易導致零件外圓及內孔的變形超差。所以,薄壁精密襯套半成品的加工最好在普通車床上進行。

圖1

圖2 輔助支撐

結語

本文從多方面因素入手,成功突破薄壁襯套的加工難題,涉及切斷時減小應力變形的切斷方法,主要源于現場工人的聰明才智及豐富的現場經驗。同時,該方法的加工可以在同類薄壁零件的加工上進行推廣。

[1] 王啟仲.金屬切削原理與刀具[M].北京:機械工業出版社,2008.

[2]余英良.數控加工技術[M].北京:高等教育出版社,2007.

[3] 周湛學,劉玉忠.數控編程速查手冊[M].北京:化學工業出版社,2008.

[4] 陳宏鈞.金屬切削技術基礎手冊[M].北京:機械工業出版社,2006.

TG5

:A