油氣管道內防腐涂層性能研究

張 鵬 , 趙國仙 , 畢宗岳 , 李鴻斌 , 王 軍 , 趙 勇

(1.西安石油大學 材料科學與工程學院,西安710065;2.國家石油天然氣管材工程技術研究中心,陜西 寶雞721008;3.寶雞石油鋼管有限責任公司 鋼管研究院,陜西 寶雞721008)

0 前 言

隨著能源市場需求的激增,管道輸送事業發展迅速,全世界建成了許多大型供氣系統和輸油管網。然而,腐蝕是影響管道系統可靠性及使用壽命的關鍵因素[1-4]。我國的地下油氣管線投產l~2年后即發生腐蝕穿孔的情況屢見不鮮,它不僅造成因穿孔而引起的油、氣泄漏損失,以及由于維修所帶來的材料、人力上的浪費和停工停產造成的損失,而且還可能因腐蝕引起火災事故[5-7]。從腐蝕發生的原因分析,油氣管道腐蝕與外界環境條件、管道本身材料和防腐措施有關[2-6]。

油氣管道防腐措施包括正確選用耐腐蝕材料、合理的防腐設計、電化學保護、介質處理、金屬表面覆蓋層等,其中采用各類涂層將管道內外表面與介質隔離開,是目前最為普遍采用的防腐蝕措施[8]。涂層能夠阻擋腐蝕介質到達金屬/涂層界面,但當水、介質離子滲透到金屬界面時會導致涂層附著力的下降和膜下腐蝕的發生。近年來我國管道防腐技術發展很快,但與發達國家相比,尚存在不少問題,如涂層質量不穩定、成本高,缺乏競爭力、跟蹤檢測技術落后、管道剩余壽命評估技術落后、補口技術落后等[9-15]。為了研究服役管道內涂層的性能,本研究對服役6年的某管道涂層進行了性能檢測評價,以期為石油管道的涂層防護提供技術支持。

1 試驗材料及設備

1.1 試驗材料

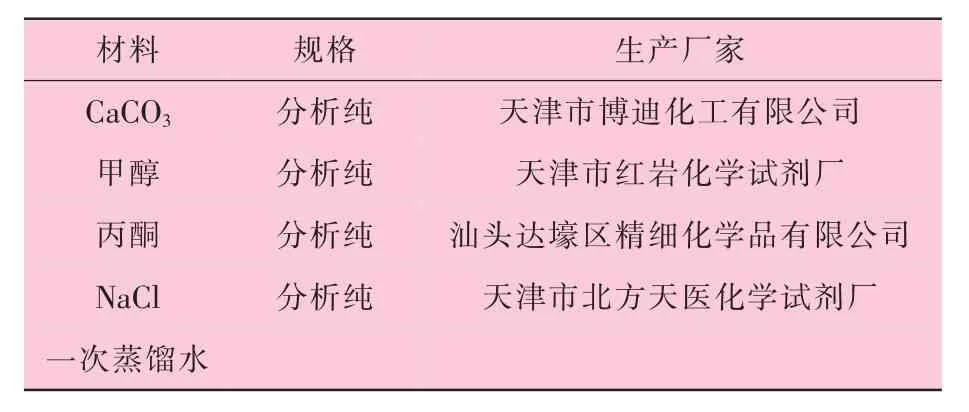

試驗所用的材料、規格及生產廠家見表1。

表1 試驗材料

1.2 試驗設備

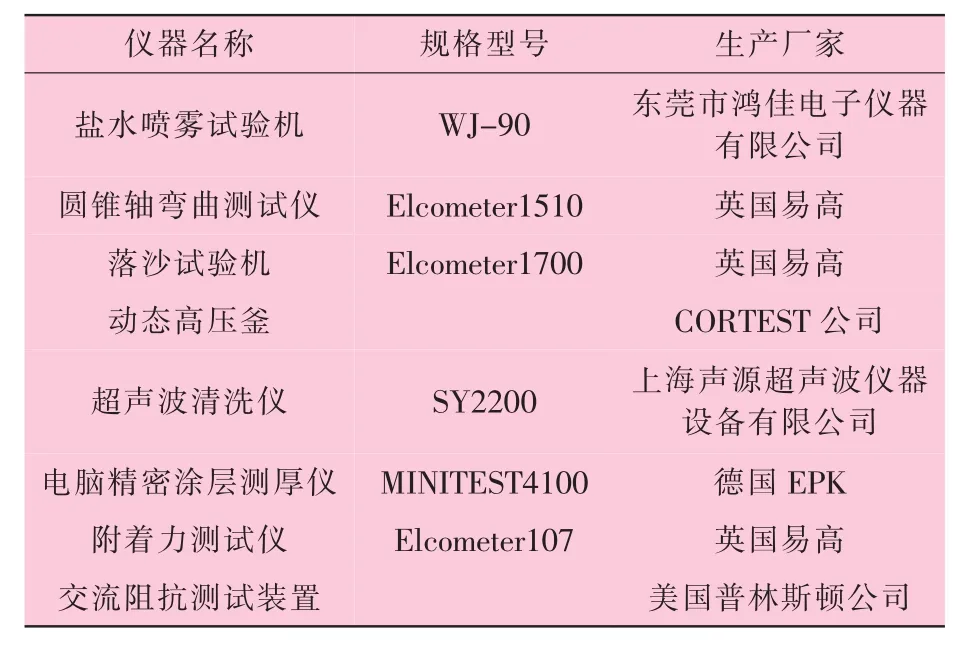

試驗用儀器設備見表2。

表2 試驗用主要設備

2 試驗結果及討論

2.1 試驗結果

2.1.1 內涂層外觀檢測

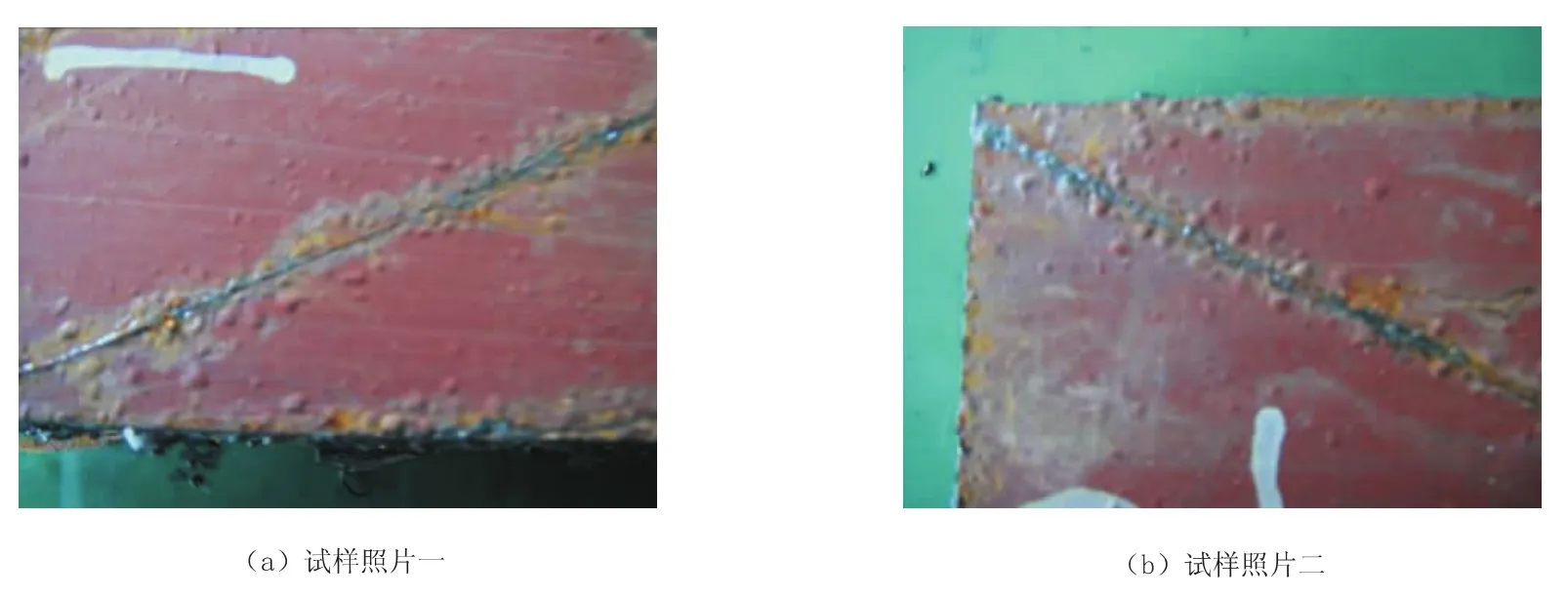

采用涂層測厚儀對服役鋼管內涂層進行多次測量,得出涂層厚度平均值為88.45 μm。對內涂層進行了外觀檢查,發現服役后內涂層總體來說外觀較好。涂層表面色澤鮮亮,涂層完整性較好,無大面積脫落,只有局部存在部分缺陷,如流掛、鼓泡、螺旋線、破損、劃傷以及機械損傷等。圖1為內涂層外觀照片。

2.1.2 附著力檢測

內涂層附著力試驗以SY/T 6530—2002附錄D為參照的標準。圖2為試驗照片。將塑料膠帶從涂層表面揭去后,225個方塊涂層網格未出現任何剝離現象,表明該涂層經服役后附著力仍然符合標準要求,附著力良好。

圖2 內涂層附著力試驗

2.1.3 剝離試驗

內涂層剝離試驗以SY/T 6530—2002附錄C為參照的標準。圖3為內涂層剝離試驗照片,試驗結果表明,該內涂層服役后抗剝離性較好,涂層很難被刮去,只有小片剝落,且剝落片為粉狀顆粒,符合標準要求,抗剝離性良好。

圖3 內涂層剝離試驗照片

2.1.4 磨損試驗

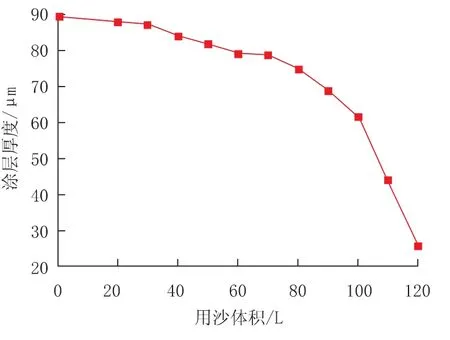

按照標準ASTM D968—1993對內涂層進行了耐磨性試驗。對涂層試片的試驗區進行耐磨性計算,

式中:V—磨損所耗用的沙子體積,L(保留一位小數);

T—覆蓋層厚度, mil(1 mil=25.4×10-6m,保留一位小數)。

經計算得A=34.7 L/mil(大于標準要求的23 L/mil),符合標準要求。圖4為涂層磨損性能曲線,由圖4可以看出,涂層開始的耐磨性較好,磨損所耗用的沙子體積為60 L,即占總用沙量的一半時,涂層的厚度減少還不是很明顯,而在之后隨著用沙量的增加,涂層厚度快速減少。

圖4 內涂層磨損性能曲線

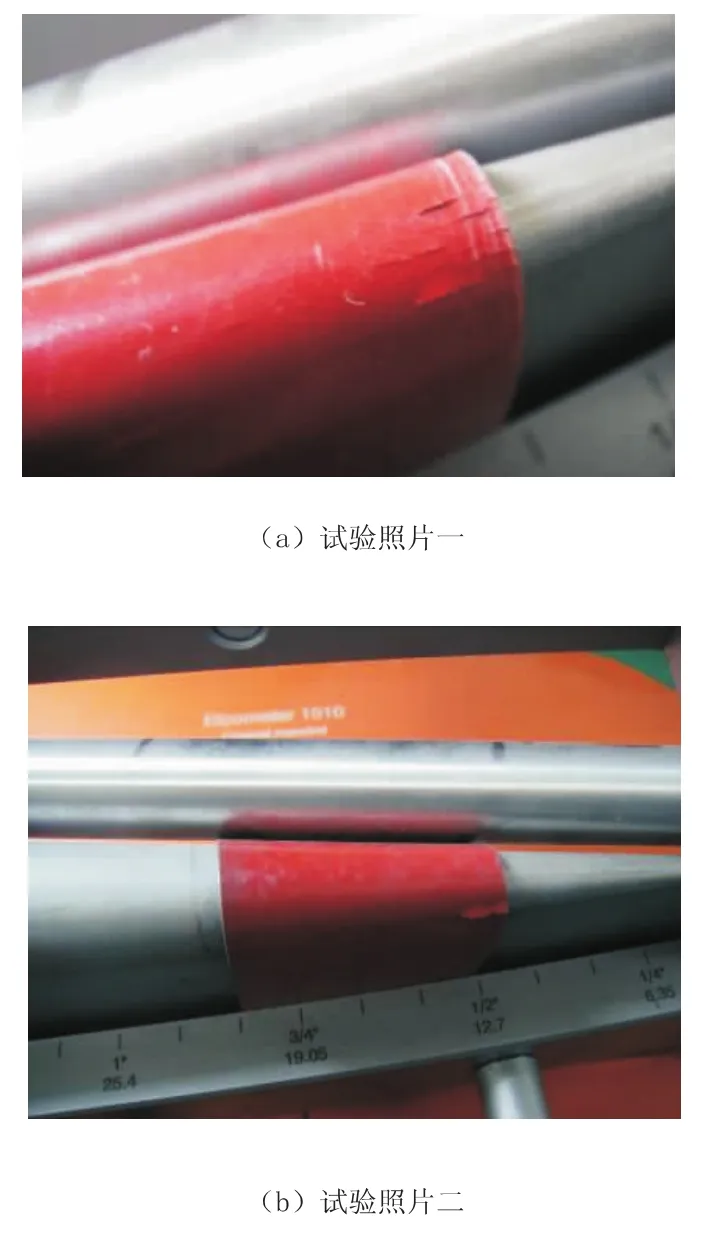

2.1.5 柔韌性試驗

根據標準ASTM D522,選用彎曲直徑13 mm對內涂層試樣進行彎曲試驗,結果涂層在彎曲處有剝落、開裂現象,說明該涂層經服役后抗變形性相對較差。圖5為內涂層柔韌性能試驗照片。

圖5 內涂層柔韌性能試驗照片

2.1.6 水浸泡試驗

將3塊涂層試樣經過飽和CaCO3蒸餾水溶液浸泡21天后,原本3個表面光滑的試樣,表面均出現了密密麻麻的小鼓泡,如圖6所示。試驗結果表明,該涂層水浸泡試驗不符合標準要求,說明該涂層在實際服役環境下,受到傳輸介質的影響較大。

圖6 浸泡后涂層鼓泡照片

2.1.7 水與甲醇混合液浸泡試驗

將3個試樣經過5天的混合液浸泡后,試樣涂層表面光滑,無鼓泡現象,符合標準要求。圖7為水與甲醇混合液的浸泡試驗照片。

2.1.8 鹽霧試驗

參照鹽霧試驗相關標準,將3個試樣放入鹽霧箱內,400 h后發現3個試樣涂層表面均出現了鼓泡現象。

說明該涂層在實際的服役環境下,長期受到輸送介質以及服役溫度等的影響,使得涂層性能劣化,耐蝕性較差,如圖8所示。

圖7 水與甲醇混合液的浸泡試驗照片

圖8 鹽霧試驗后試樣照片

2.1.9 水壓鼓泡試驗

內涂層水壓鼓泡試驗按照標準SY/T6530—2002附錄F,圖9為涂層水壓鼓泡試驗照片。試驗后試樣涂層表面光滑,無任何鼓泡現象,水壓鼓泡試驗合格,說明服役后涂層耐水壓性能良好。

圖9 水壓鼓泡試驗后試樣照片

2.1.10 氣壓鼓泡試驗

參照標準SY/T 6530—2002附錄E進行內涂層氣壓試驗,試驗后發現在2號試樣劃痕處有一個鼓泡,直徑約1.5 mm,其他部位表面光滑未發現鼓泡。由此可知,涂層經服役后耐氣壓性能還存在一定問題,特別是對于涂層表面劃傷部位,容易因氣壓較高而引起鼓泡,對于涂層壽命存在一定的隱患。圖10為氣壓鼓泡試驗照片。

2.2 結果討論

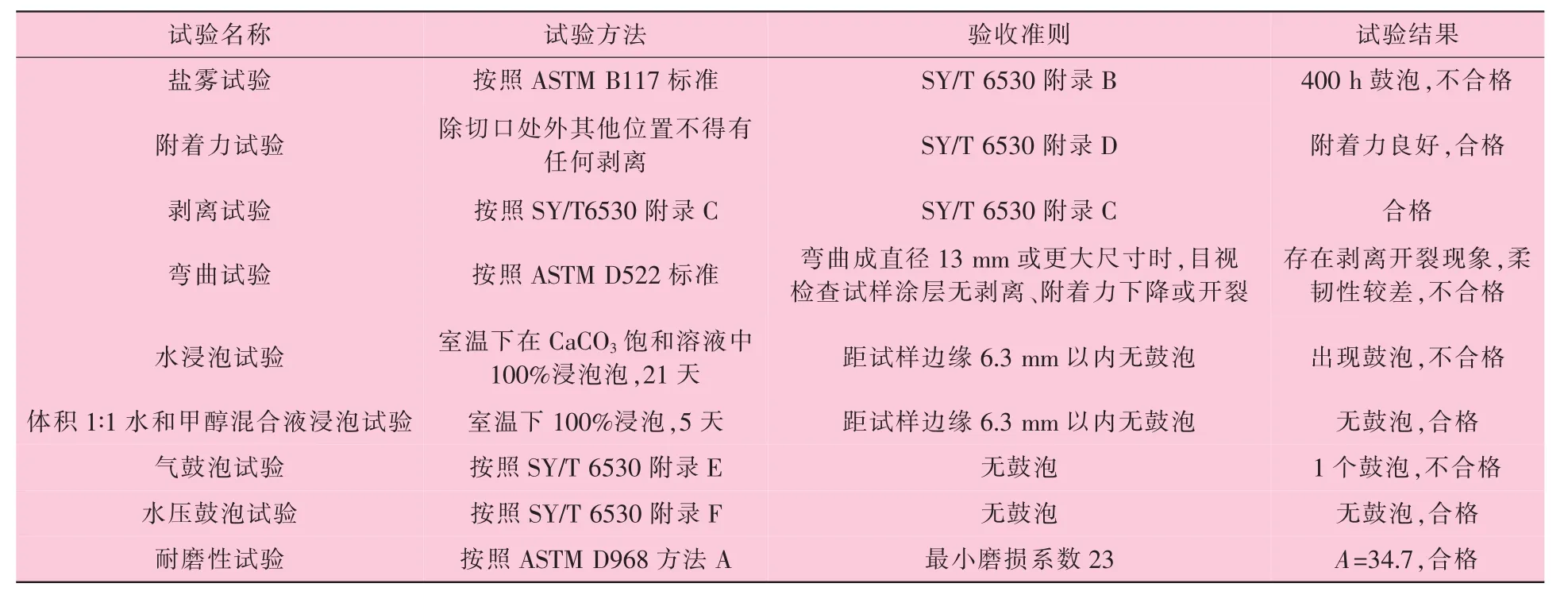

通過以上的內涂層試驗研究可以看出,該管道內涂層大部分性能都能滿足標準要求,只有部分性能較差。以上試驗的結果總結見表3。

圖10 氣壓鼓泡試驗后試樣照片

表3 某在役管道內涂層檢測結果

3 結 論

(1)某服役6年后的管道內涂層整體完整性較好。

(2)該涂層經服役后附著力仍能滿足標準要求,附著力良好,抗剝離性良好。

(3)該涂層經服役后抗變形性較差,柔韌性試驗出現剝落、開裂現象。

(4)該涂層服役后經鹽霧試驗和水浸泡試驗,涂層出現鼓泡現象。

[1]張月靜,劉偉,李彤民.管道防腐保溫技術綜述[J].腐蝕與防護,2001(02):34-38.

[2]張國忠.輸油管道設計與管理[M].北京:石油工業出版社,2006.

[3]原國強,趙經濤.淺談埋地燃氣管道的腐蝕原因及解決途徑[J].應用能源技術,2006(06):23-24.

[4]趙力成.埋地金屬管道的防腐措施[J].油氣田地面工程,2007,26(10):46-48.

[5]楊赫,劉彥禮.近年我國油氣管道防腐技術的應用[J].化學工程師,2008(02):28-31.

[6]王長宏.油氣管道的防腐及其應用[J].機械,2011,38(增刊):39-40.

[7]高瑾,米琪.防腐蝕工程師必讀叢書:防腐蝕涂料與涂裝[M].北京:中國石化出版社,2007.

[8]李安軍,張智亮.輸油管道防腐新技術[J].化工裝備技術,2008,29(01):73-75.

[9]石仁委,龍媛媛.油氣管道防腐蝕工程[M].北京:中國石化出版社,2008.

[10]廖宇平,李志勇.長輸管道外防腐層的應用與存在的問題[J].油氣儲運,2005,24(04):36-39.

[11]胡士信.國內管道防腐層技術現狀及差距[J].防腐保溫技術,2005,13(01):1-6.

[12]楊曉鴻.天然氣管道雙層熔結環氧粉末防腐體系的應用[J].油氣儲運,2005,24(01):43-46.

[13]許莉莉.新型石油天然氣管道內壁防腐涂料[J].現代涂料與涂裝,2009,12(10):15-16.

[14]黃本生,王兆坤.油氣集輸管道內涂層技術的現狀及發展趨勢[J].腐蝕科學與防護技術,2012,24(04):345-348.

[15]夏志,梁靜華,趙麗英.原油輸送管道內涂層防結蠟問題研究[J].油氣儲運,2005,24(06):28-30.