某汽油機發電機螺栓斷裂問題研究

(1.長城汽車股份有限公司技術中心,河北保定071000;2.河北省汽車工程技術研究中心,河北保定071000)

某汽油機發電機螺栓斷裂問題研究

張振興,張德勝,關瑩,申景倩,張虎

(1.長城汽車股份有限公司技術中心,河北保定071000;2.河北省汽車工程技術研究中心,河北保定071000)

針對發動機臺架試驗過程中出現的發電機螺栓斷裂問題,間接的通過對整個系統的模態及強度進行仿真及方案優化,解決螺栓斷裂問題,同時提升系統的安全性與可靠性,從而避免了對復雜的甚至無法仿真的螺栓本身的強度進行分析,使得螺栓斷裂問題的仿真變的簡單而容易操作。仿真計算模型在經過基于試驗數據的標定之后,更加接近于實際模型,易于螺栓斷裂時的問題的重現。經過多次方案策劃與仿真分析,得到的樣件在進行可靠性試驗時沒有再次發生斷裂問題。

螺栓斷裂模態強度

1 前言

在發動機開發和使用過程中,螺栓斷裂是經常會遇到的問題,其斷裂原因十分復雜。由于螺栓的仿真分析非常困難,一方面受到螺栓本身的形狀影響,另一方面對于螺栓的接觸處理及螺栓預緊力的施加對螺栓的影響在仿真時不容易甚至無法處理。本文介紹一種間接處理類似問題的方法,避免了對螺栓的分析,解決了螺栓斷裂問題的同時,也將整個系統結構進行了優化。

2 試驗故障描述

某汽油機在進行600 h交變負荷試驗中,發動機運行到566 h時,發電機端蓋連接螺栓斷裂。供應商將發電機端蓋連接螺栓由M5更改為M6,再次進行試驗,螺栓仍然斷裂,同時發電機支架也斷裂,改善效果不明顯。故障情況如圖1。

圖1 螺栓及支架斷裂

3 模態及振動加速度試驗描述

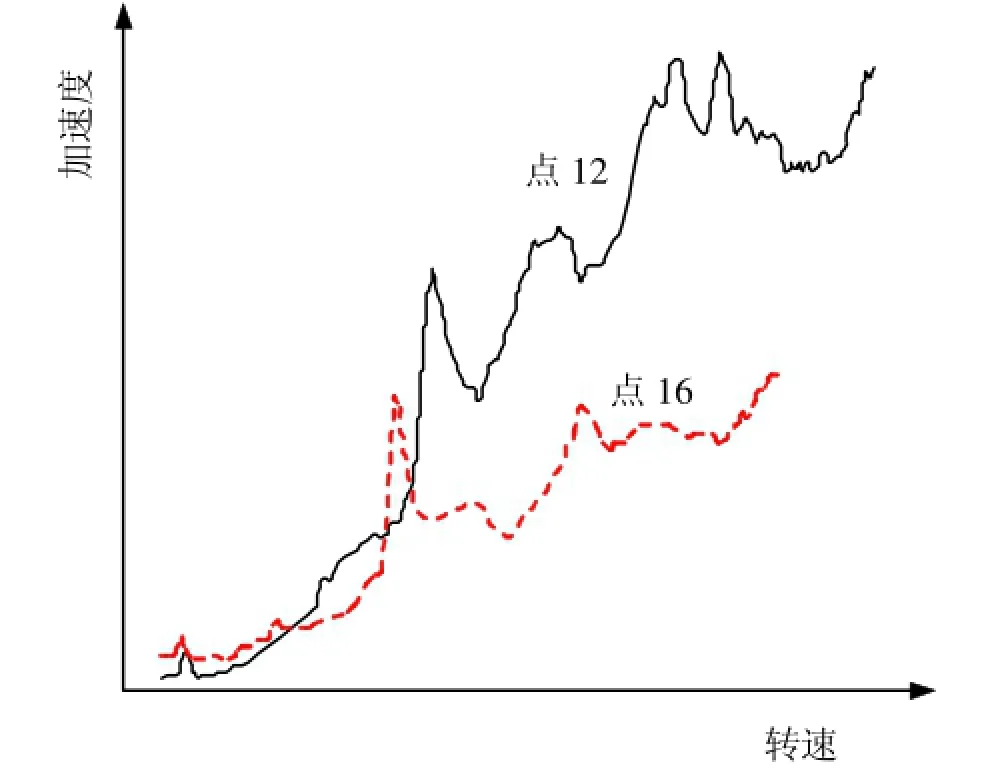

針對此問題,對該發電機及周邊部件進行模態試驗及振動加速度試驗。試驗結果顯示,此系統的固有頻率在210 Hz附近,在2 630 r/min附近存在較大的振動加速度。而且斷裂螺栓兩端位置的加速度差異較大,結果如圖2。圖中點12和點16為在螺栓斷裂處安裝傳感器的位置。

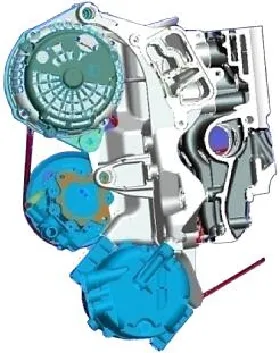

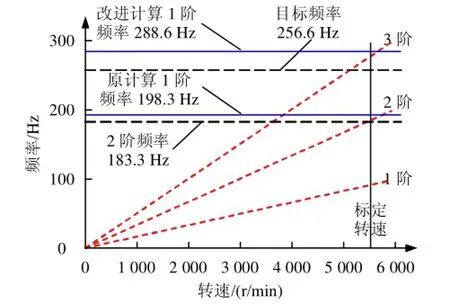

該汽油機為直列四缸發動機,標定轉速為5 500 r/min,故其主諧次為2、4、6……,即發動機的2諧次頻率為183.33Hz。圖3為該汽油機的前端附件支架布置圖。由測試數據可得,此發電機系統模態安全系數為210/183.33=1.145,小于一般的經驗值1.4,存在共振風險,需要對此系統進行頻率優化。

圖2 振動加速度試驗結果

圖3 附件支架布置

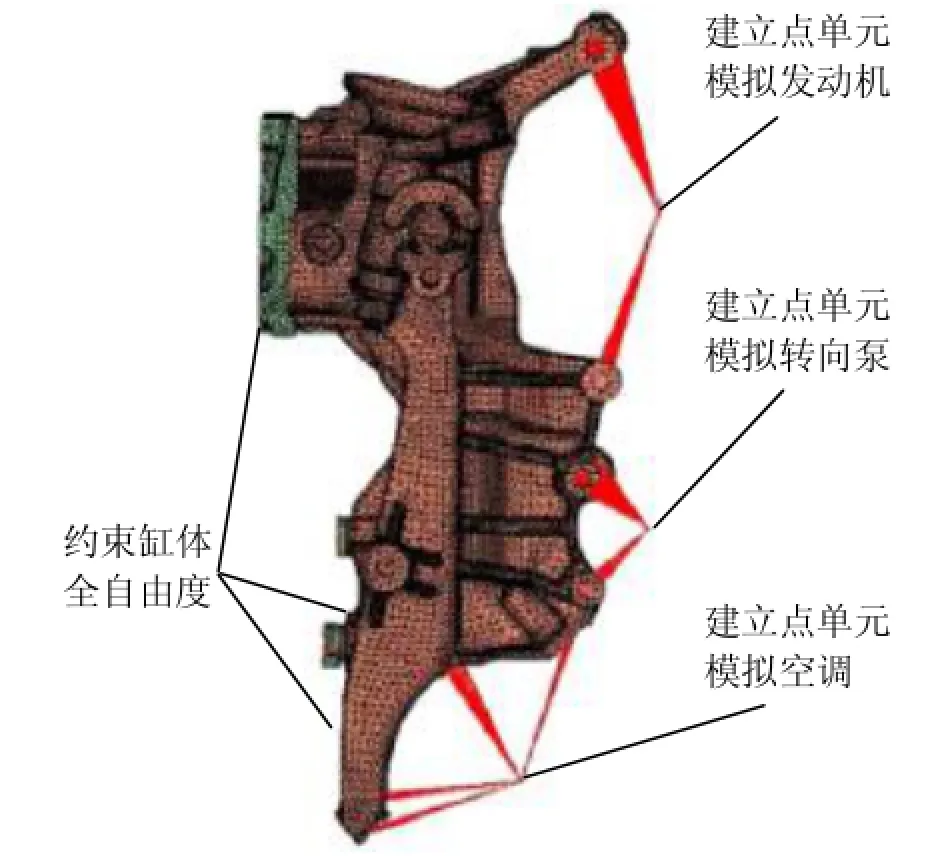

對于此類不能提供準確附件CAD數模的系統,一般的處理是將附件看作質量點,與支架剛性連接,計算其頻率及模態。在前期設計的仿真分析就采用了這種方法。計算得到的1階和2階頻率分別為257.77 Hz和352.27 Hz,而實測一階頻率為210 Hz,仿真結果與試驗結果不一致。模型如圖4,結果如圖5。反映出此建模方法不適于此系統,原因是此系統的附件較多,占據模型的比例很大,若將其視作質量點,由于質量點在仿真中是不可變形的剛性聯接于支架上,使得整個系統的剛度明顯加大,仿真結果與實際情況差別較大。

圖4 支架仿真模型

圖5 計算結果

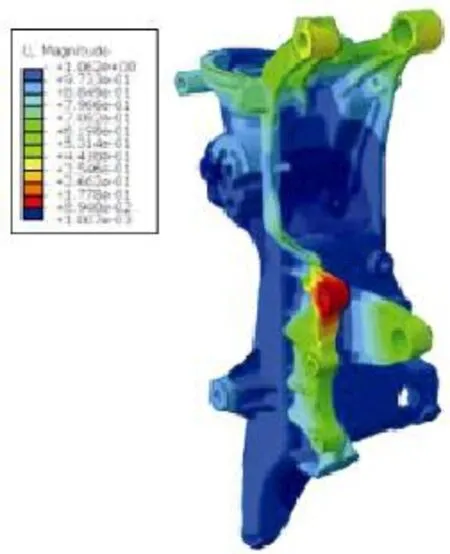

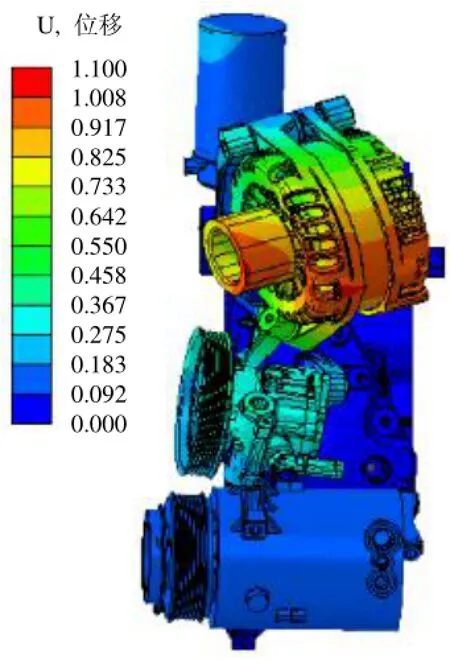

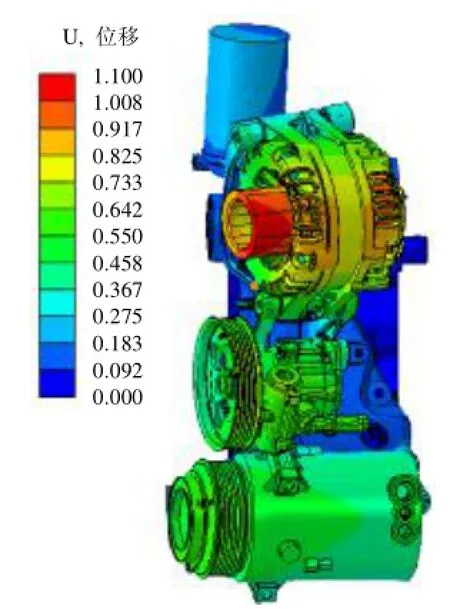

鑒于此,需重新建立模型,并進行標定。創建的新模型是基于部分真實的CAD數模,原因是,其一,數模屬于供應商的秘密,不會輕易對外公布;其二,附件的數模相對復雜。在經過對附件的材料屬性、質量分布、轉動慣量(由供應商提供)重新標定后,得到新的FEM模型,對其進行模態分析,得到結果顯示,一階頻率198.28Hz,振型與實驗一致,為發電機整體擺動。頻率誤差為(210-198)/210=5.7%,基本可以接受。仿真模型如圖6,位移結果圖7,應變能結果如圖8,1階和2階頻率分別為198.3 Hz和285.1 Hz。

圖6 仿真模型

圖7 模態結果——位移

圖8 模態結果——應變能

4 基于仿真的結構優化

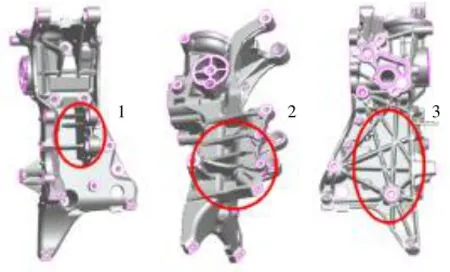

由于整個系統可以優化的零部件只有支架及發電機,發電機供應商提出的原則是只能優化外部,內部布置不可優化。我們先從支架開始優化。由標定模型的模態(振型)結果,我們可以找到發電機的振動方向,由應變能結果可以找到受力較大的位置,并據此對其進行優化。

在經過發電機廠家確認,支架生產工藝論證,經過5輪的優化與分析之后,最終確定了解決方案。首先將發電機的支撐方式由發電機三點對支架三點修改為發電機四點對支架四點,增加支撐,減小發電機斷裂螺栓兩端的加速度差值,增加系統的整體剛度[1]。其次,在編號為2的位置增加加強筋,提升剛度。對于編號為3的位置,我們認為加強筋的走向存在一定的問題,沒有起到加強筋的作用,應該將其拉直,使其與發動機聯接的搭子可以承受小的受力。修改好的支架如圖9。

圖9 修改后的支架

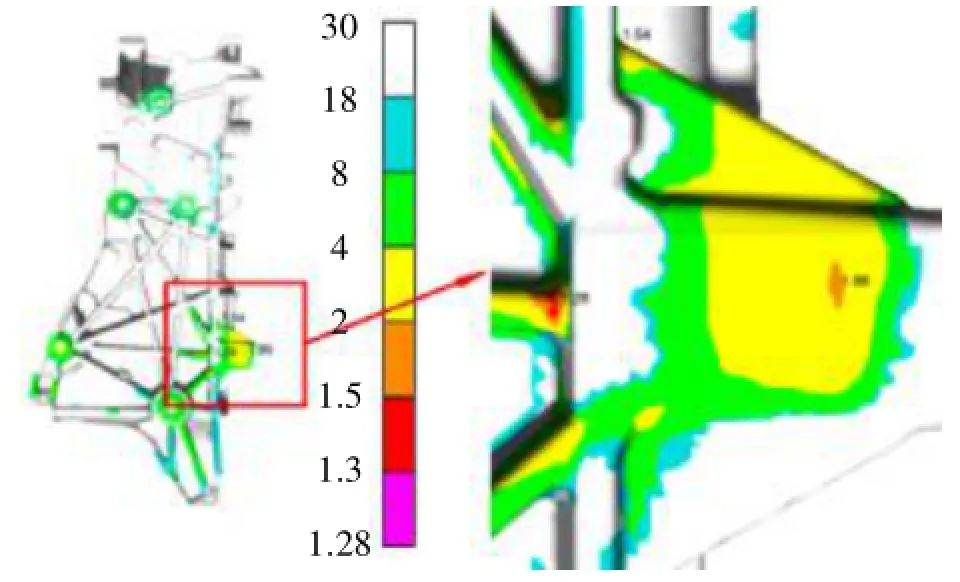

對改進的支架系統進行仿真計算,得到模態結果如圖10和圖11,改進計算1階振型與原方案一致,頻率升高至288.6 Hz,有較大幅度的提升,滿足設計的要求。對支架強度進行校核,得到強度結果如圖12,其最小疲勞安全系數為1.28,疲勞強度滿足使用要求。

5 改進效果的試驗驗證

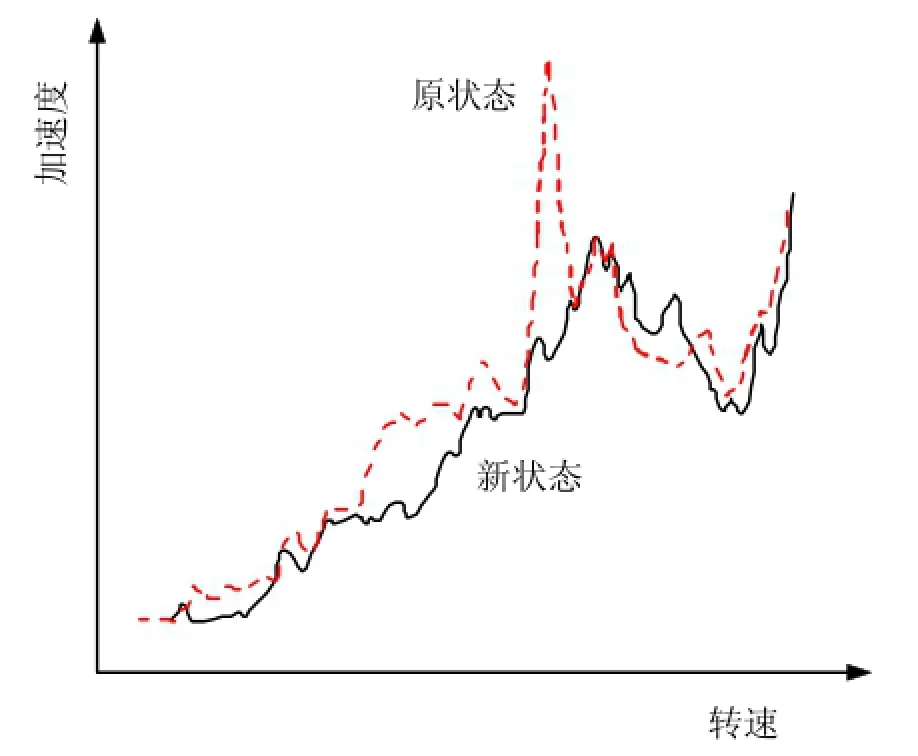

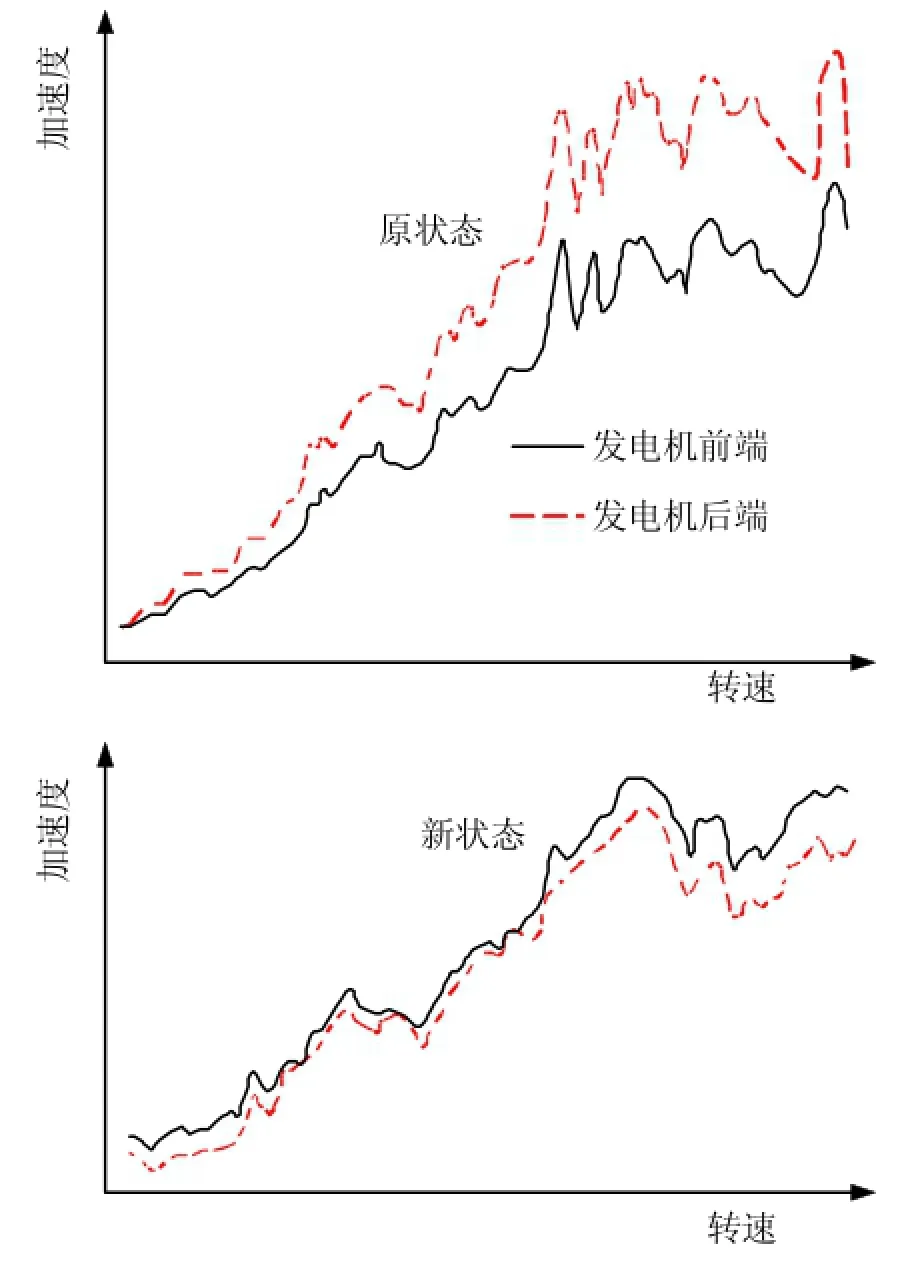

通過仿真計算和改進設計,得到了最終方案。對改進系統進行試驗驗證,得到加速度測試結果如圖13,發電機螺栓(前期斷裂位置)兩端加速度測試結果如圖14。系統固有頻率在310 Hz左右,可以滿足使用要求。

圖10 模態結果——坎貝爾圖

圖11 模態結果——位移

圖12 疲勞強度結果

測試結果顯示,新狀態系統加速度由8.7 g降到6.7 g,原發電機斷裂螺栓位置的加速度差值在整個轉速范圍內明顯降低,系統得到了很好的優化。新樣件經過新一輪600 h可靠性試驗后,未出現螺栓斷裂問題,目前正在進行的800 h可靠性試驗也未發現問題。

圖13 加速度測試結果

圖14 發電機螺栓斷裂位置加速度測試結果

6 結論

我們針對發動機開發過程中出現的發電機螺栓斷裂問題,結合試驗所測得的數據,建立仿真模型,通過對發電機整個系統進行模態、頻率計算,優化了發電機系統的結構,使之滿足了發動機開發要求。

1劉延柱.振動力學[M].北京:高等教育出版社,1998.

Research of the Alternator Bolt Fracture of a Gasoline Engine

Zhang Zhenxing,Shen Jingqian,Guan Ying,Zhang Hu,Zhang Desheng

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China; 2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

The article introduces an indirect method of solving the bolt fracture of a gasoline engine through analyzing and optimizing of frequency and mode of the alternator system and alternator bracket strength.Based on the model calibrated by measurement data,the method make the difficult simulation of bolt fracture trouble easy and such simulation can represent reality.After several design optimizations,the problem does not happen again during the reliability test.

bolt,Fracture,frequency,mode,strength

10.3969/j.issn.1671-0614.2014.04.007

來稿日期:2013-10-07

張振興(1985-),男,學士,主要研究方向為結構分析方向。