某汽油機凸輪型線優化研究

(1.長城汽車股份有限公司技術中心,河北保定071000;2.河北省汽車工程技術研究中心,河北保定071000)

某汽油機凸輪型線優化研究

李東輝,高宏偉,張德勝

(1.長城汽車股份有限公司技術中心,河北保定071000;2.河北省汽車工程技術研究中心,河北保定071000)

建立車用高速汽油機性能仿真模型,建立配氣機構運動學和動力學仿真模型。通過優化型線的升程及包角使其在滿足動力性的前提下,實現凸輪軸材料由合金鋼改為鑄鐵,最終達到降低成本的目的。

汽油機凸輪型線接觸應力性能

1 前言

配氣機構是發動機的重要組成部分。良好的配氣機構應具有進氣充分、排氣徹底、泵氣損失小、配氣正時準確、工作運行平穩、振動和噪聲小等特點。為此,針對某汽油機在達到動力性的前提下,為降低開發成本,將凸輪軸材料由合金鋼改為鑄鐵,但試驗過程中發現凸輪軸桃尖磨損嚴重,試圖通過優化凸輪型線解決磨損問題。

2 發動機技術參數及模型標定

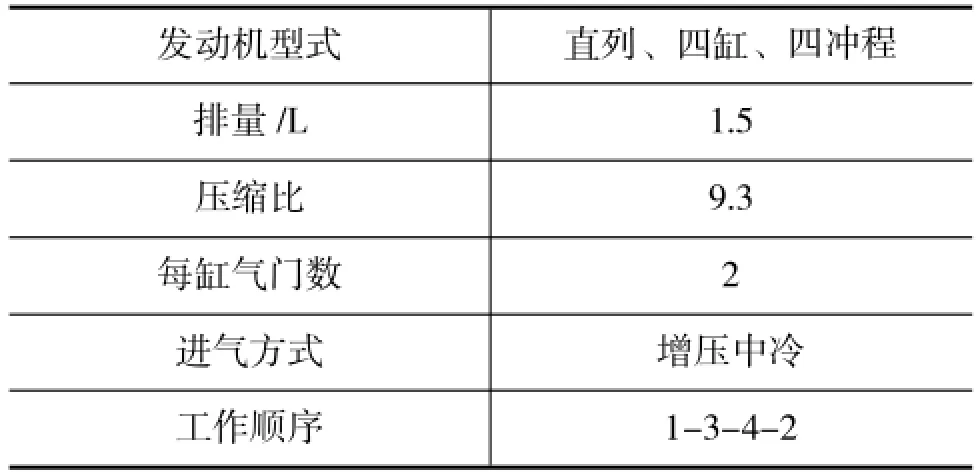

該發動機為一款直列、四缸、四沖程、渦輪增壓汽油機,其主要技術參數參見表1所示。

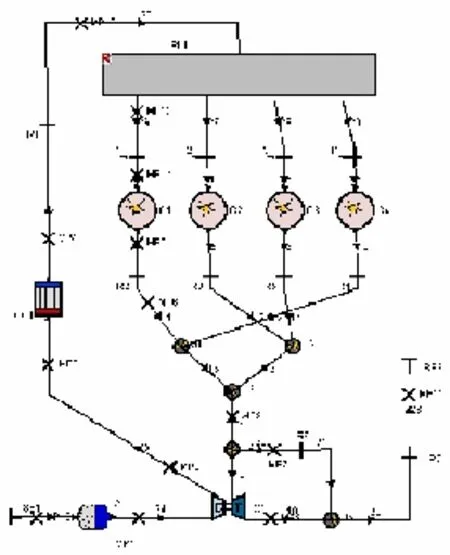

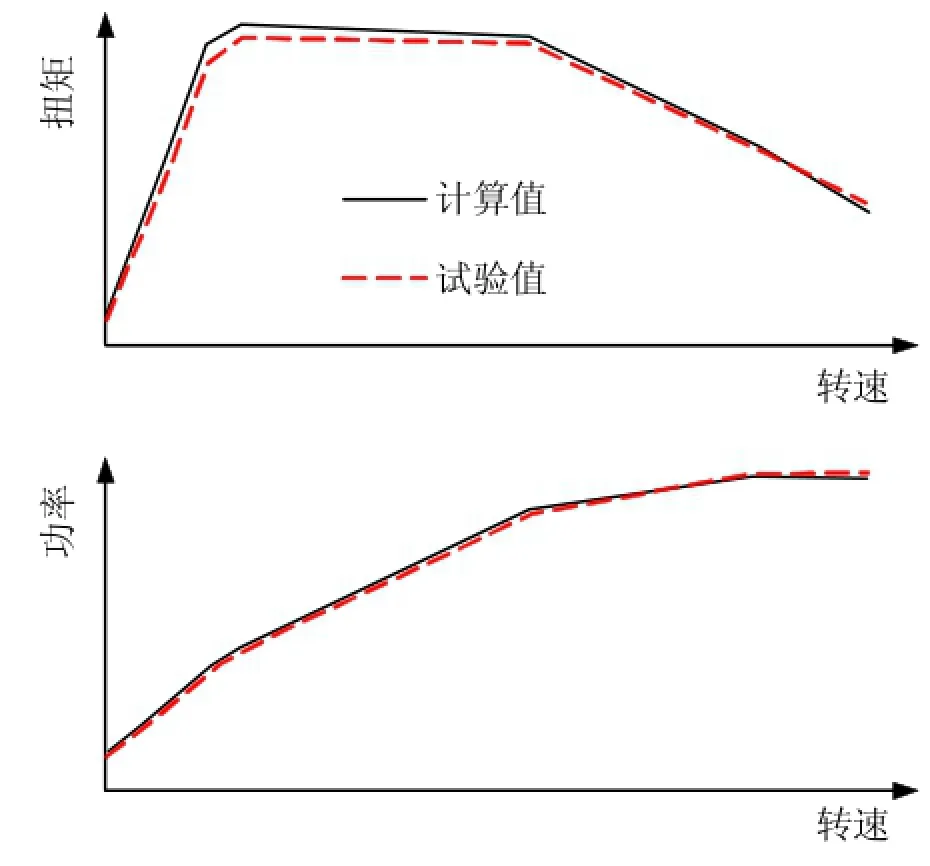

利用AⅤL_boost軟件對汽油機的外特性工況進行模擬計算。首先,依據發動機的物理參數及實際的布置情況,建立一維仿真模型,如圖1所示。其次,依據臺架試驗數據進行排氣背壓、各測點的壓力、溫度、空氣流量及缸內傳熱的校核。最終,實現扭矩、功率與試驗值一致,如圖2所示。為后期驗證不同型線對外特性影響,提供基準。

模擬計算結果與試驗數據相比,誤差均在4%以內。模型標定成功,可進行后期的優化工作。

表1 發動機主要技術參數

3 凸輪型線優化

3.1凸輪型線優化流程及說明

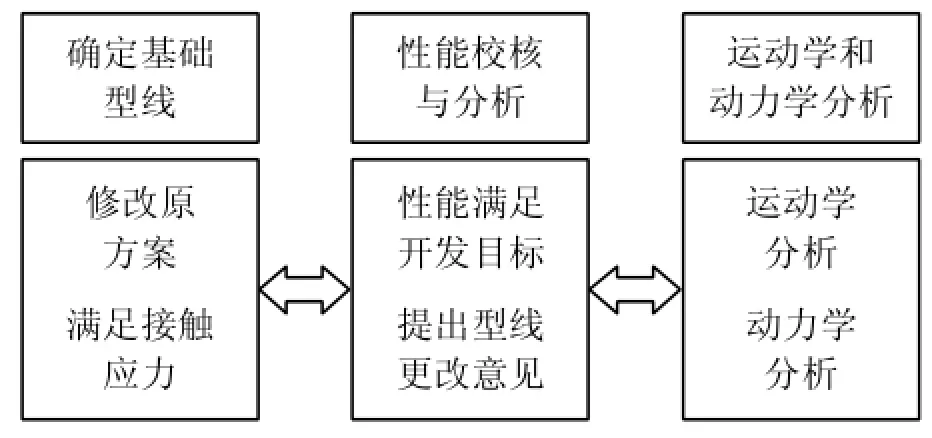

首先,對原氣門升程曲線的最大升程和包角進行調整,確定2個極限情況:(1)氣門升程最大值不變,增加包角;(2)工作包角不變,降低氣門升程;其次,對2個極限情況進行性能分析,探索合適的氣門升程曲線,既能滿足性能指標也能滿足接觸應力的要求;再次,進行動力學、運動學驗證分析。凸輪型線優化流程見圖3。

圖1 一維仿真模型

圖2 模型標定結果

3.2凸輪型線優化結果及分析

由于凸輪軸材料由合金鋼改為鑄鐵導致原來的型線接觸應力大于許用接觸應力950 MPa,導致凸輪軸磨損嚴重。

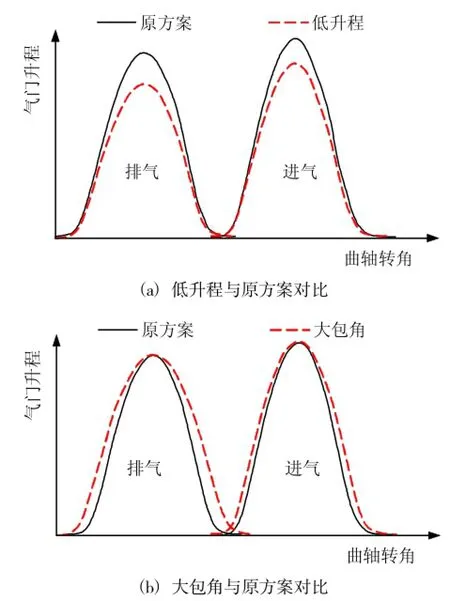

為此對原氣門升程曲線的包角、升程進行了極限的調整,確定了低升程型線與大包角型線2個極限方案,使其接觸應力小于許用應力950 MPa。2極限方案與原方案型線對比結果見圖4。

圖3 凸輪型線優化流程圖

圖4 2個極限方案與原方案型線對比

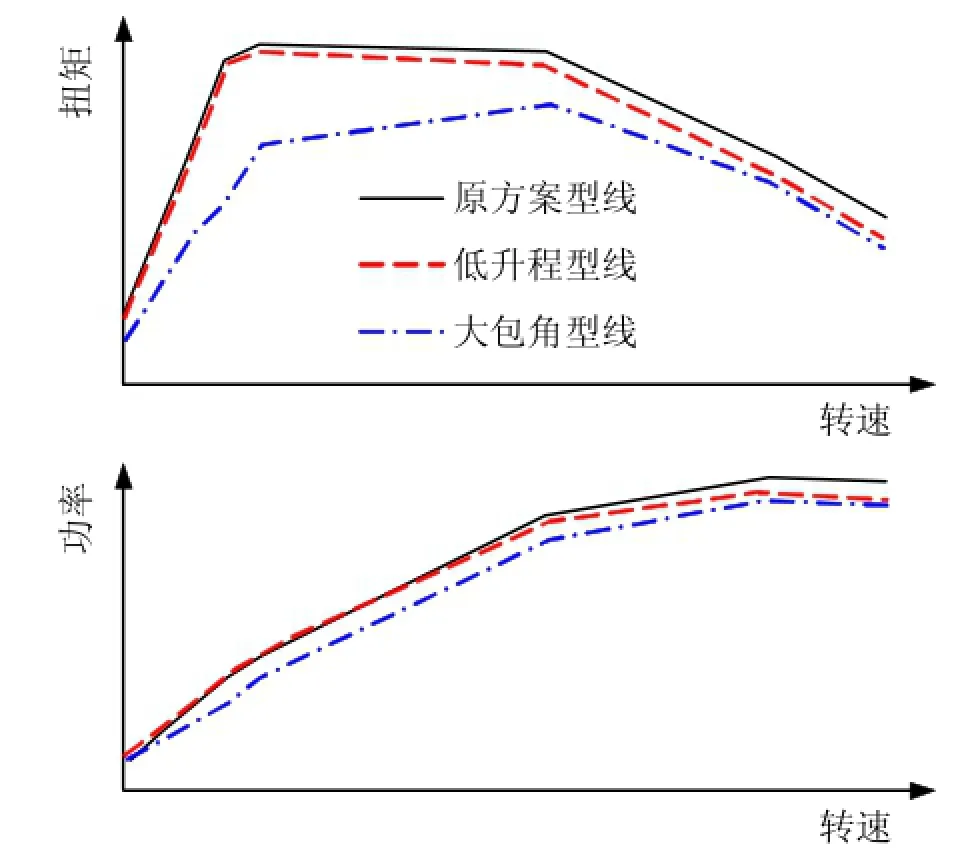

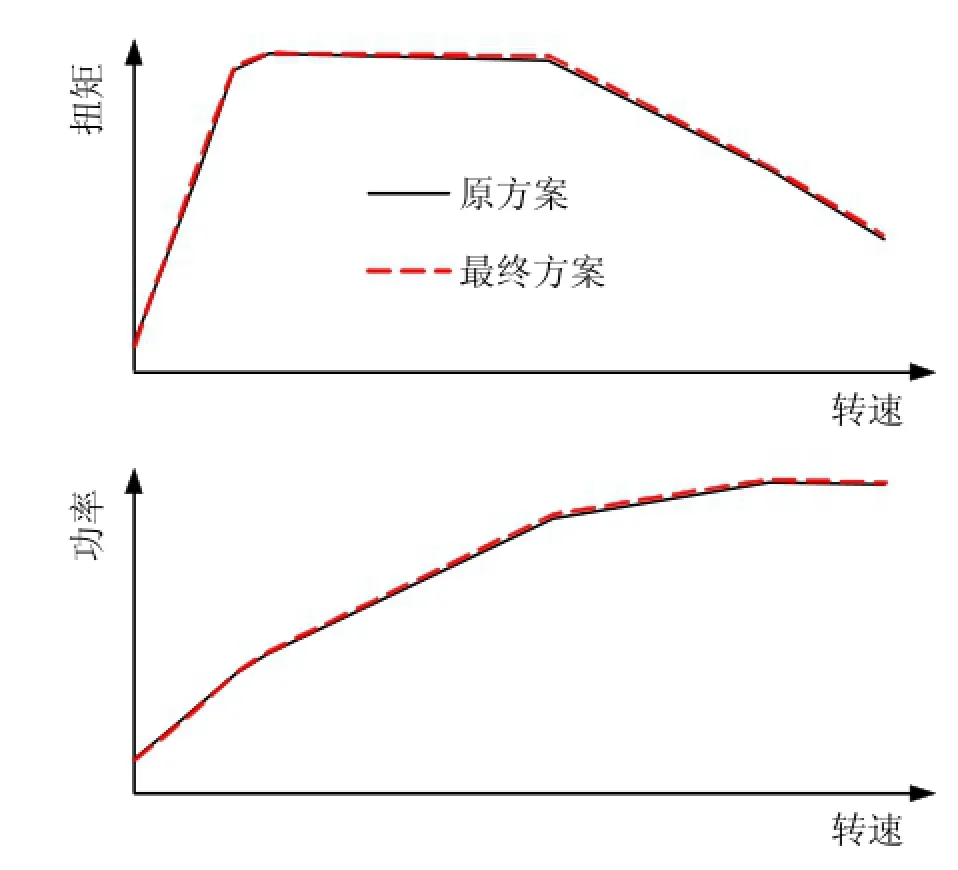

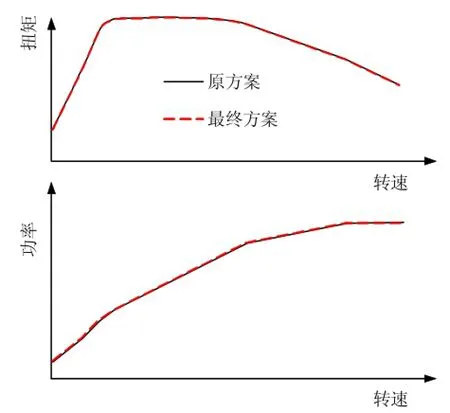

通過對2個極限方案的性能分析發現,低升程方案較原方案額定功率降低5%,1 000 r/min時扭矩升高0.5%;大包角方案較原方案額定功率降低8%,1 000 r/min時扭矩則降低9%,且整個轉速的性能均有所惡化。2個極限方案與原方案型線性能對比結果見圖5。

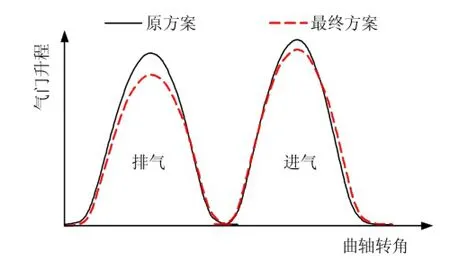

通過2個極限方案與原方案型線性能對比發現,如果進排氣最大升程同時降低1~1.5 mm,中低轉速性能變化不大,但高速性能變化明顯。如果進排氣包角同時增大19°~40°時,整個轉速的性能變化明顯且呈降低趨勢。為此以這2個極限方案的包角、升程為邊界,對原方案的包角、升程同時改變。最終確定的型線滿足發動機動力性指標,機構運轉良好、氣門落座平穩,同時凸輪軸與從動件接觸應力小于許用限值,可降低磨損程度,在許用范圍內。最終型線與原方案型線對比結果見圖6。最終型線與原方案型線性能對比可知兩者低速、中速、高速性能基本一致,滿足開發目標。最終型線方案與原方案型線性能對比結果見圖7。

圖5 2個極限方案與原方案性能對比

圖6 最終型線與原方案凸輪型線對比

圖7 最終型線與原方案型線性能對比

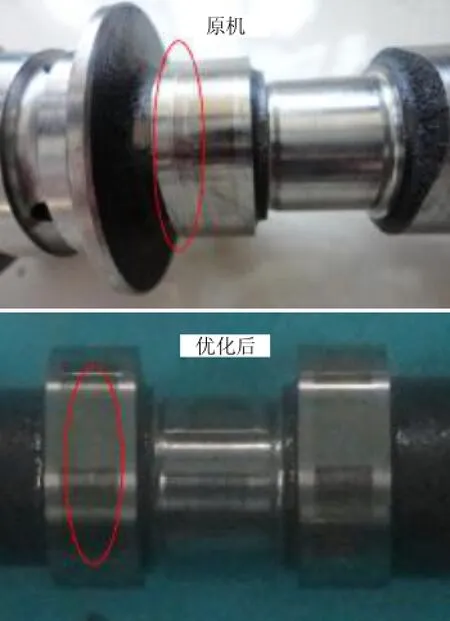

4 試驗驗證

對該增壓汽油機凸輪型線優化后的性能對比研究表明,優化后汽油機功率、轉矩、燃油消耗率和渦前排溫在整個轉速工況下相對原機變化不大。凸輪軸桃尖磨損明顯改善。圖8為凸輪型線優化后的汽油機扭矩、功率曲線圖,圖9為優化前后的凸輪桃尖磨損情況對比圖。

圖8 優化前后發動機外特性曲線對比

圖9 優化前后凸輪磨損情況對比

5 結論

(1)通過只更改凸輪型線即增大型線的包角、降低型線的升程,均可降低凸輪軸與從動件接觸應力,從而改善凸輪軸桃尖的磨損情況。

(2)通過對型線的優化發現,包角、升程對性能均有影響,但包角對性能的影響比升程大。

Research on Optimization of Cam Contour for a Gasoline Engine

A performance simulation model of high-speed gasoline engine,a kinematics simulation model and a dynamics simulation model were created.Through optimization of the intake and exhaust cam contours,change of camshaft material from steel to cast iron was achieved while satisfying the original power performance,with which engine cost reduction was attained.

gasoline engine,cam contour,contact stress,performance

10.3969/j.issn.1671-0614.2014.04.005

來稿日期:2013-10-07

李東輝(1988-),男,學士,主要研究方向為發動機仿真分析。

Li Donghui,Gao Hongwei,Zhang Desheng

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China; 2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)