基于流固耦合的壓氣機(jī)葉片結(jié)構(gòu)分析

(中北大學(xué)機(jī)械與動(dòng)力工程學(xué)院,太原030051)

基于流固耦合的壓氣機(jī)葉片結(jié)構(gòu)分析

陶鵬

(中北大學(xué)機(jī)械與動(dòng)力工程學(xué)院,太原030051)

采用弱耦合的方式,通過(guò)workbench軟件中的MFX-ANSYS/CFX耦合平臺(tái)對(duì)渦輪增壓器的壓氣機(jī)結(jié)構(gòu)進(jìn)行了仿真模擬。得到了在流體作用下壓氣機(jī)葉片的變形與應(yīng)力分布情況,以及葉片的在不同轉(zhuǎn)速下的各階固有頻率,為壓氣機(jī)的結(jié)構(gòu)優(yōu)化、控制葉片振動(dòng)提供了理論依據(jù)。

葉片流固耦合變形應(yīng)力固有頻率

1 前言

渦輪增壓已經(jīng)成為當(dāng)前車輛實(shí)現(xiàn)節(jié)能減排的重要技術(shù)途徑之一。渦輪增壓器作為一種典型的葉輪機(jī)械[1],在工作狀態(tài)下其內(nèi)部將產(chǎn)生復(fù)雜的三維粘性非定常流動(dòng)。在復(fù)雜的氣動(dòng)沖擊、離心力等循環(huán)載荷作用下,葉輪機(jī)械將不可避免地產(chǎn)生應(yīng)力變形與振動(dòng),嚴(yán)重時(shí)甚至?xí)斐扇~片斷裂,從而影響到葉輪機(jī)械的氣動(dòng)性能與安全性能。葉輪機(jī)械的研究是一個(gè)多場(chǎng)耦合的復(fù)雜分析過(guò)程[2-4],需要綜合考慮流場(chǎng)、結(jié)構(gòu)運(yùn)動(dòng)、結(jié)構(gòu)強(qiáng)度等多種因素的影響。

本文正是通過(guò)流固耦合的方式對(duì)渦輪增壓器的壓氣機(jī)進(jìn)行分析,研究其內(nèi)部復(fù)雜的流動(dòng)狀態(tài)對(duì)葉片應(yīng)力變形與振動(dòng)的影響。

2 幾何模型建立

本文所研究的壓氣機(jī)參數(shù)為:入口溫度300 K,壓比2.6,質(zhì)量流量0.45 kg/s,葉片數(shù)Z=12,轉(zhuǎn)速63 000 r/min。為便于分析,本文截取了壓氣機(jī)的其中一個(gè)葉片及其附近流場(chǎng)進(jìn)行研究。該壓氣機(jī)流道及葉片模型分別通過(guò)UG8.0創(chuàng)建,具體模型如圖1所示。

3 流體域計(jì)算

3.1 網(wǎng)格劃分

通過(guò)ⅠCEM軟件完成流體域部分網(wǎng)格劃分。創(chuàng)建多個(gè)Part,定義流體域模型的流體入口位置為ⅠN,流體出口位置為OUT,相鄰流道交界面分別為P1、P2,流道上下兩個(gè)表面分別為UP、DOWN,與葉片接觸面為BLADE。

為了能夠使網(wǎng)格更好地描述流體圓弧區(qū)域的邊緣特征,在生成四面體網(wǎng)格的同時(shí),用三棱柱網(wǎng)格對(duì)圓弧邊緣進(jìn)行了細(xì)化。生成的網(wǎng)格如圖2所示。

3.2流體分析

設(shè)定壓氣機(jī)內(nèi)的介質(zhì)為理想氣體,傳熱模型為總能模型(Total Enengy),湍流模型為渦流粘度方程(EddyⅤiscosity Transport Equation)。設(shè)定壓氣機(jī)入口壓力為101.3 kPa、入口溫度300 K、沿X軸負(fù)方向流動(dòng),出口流量為0.012 kg/s,葉片沿X軸轉(zhuǎn)動(dòng),轉(zhuǎn)速n=63 000 r/min,兩側(cè)壁面無(wú)滑移。

3.3數(shù)值仿真與結(jié)果分析

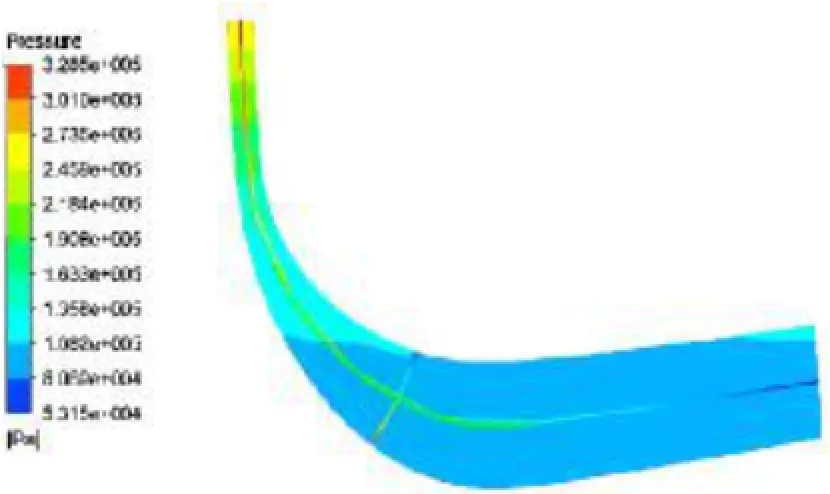

圖3所示是任意截取的某流面的壓力分布云圖。從圖中可以看出,壓力的變化趨勢(shì)大致為逐漸增大。壓力極小值發(fā)生在流場(chǎng)的前端附近以及葉片的前緣,而后壓力逐漸上升直至葉片尾緣,并達(dá)到最大值。

圖3壓力分布云圖

圖4 所示為葉片壓力面和吸力面的壓強(qiáng)分布云圖。從圖中可以看出,葉片的壓力面?zhèn)葟那熬壷廖簿墘毫χ饾u升高,在尾緣達(dá)到整個(gè)流場(chǎng)的壓力最高值。在吸力面?zhèn)葔毫那熬壷廖簿壏较蛑饾u升高,同時(shí)壓力面?zhèn)鹊膲毫ι咚俣瓤煊谖γ鎮(zhèn)取?/p>

圖4葉片兩面的壓強(qiáng)分布云圖

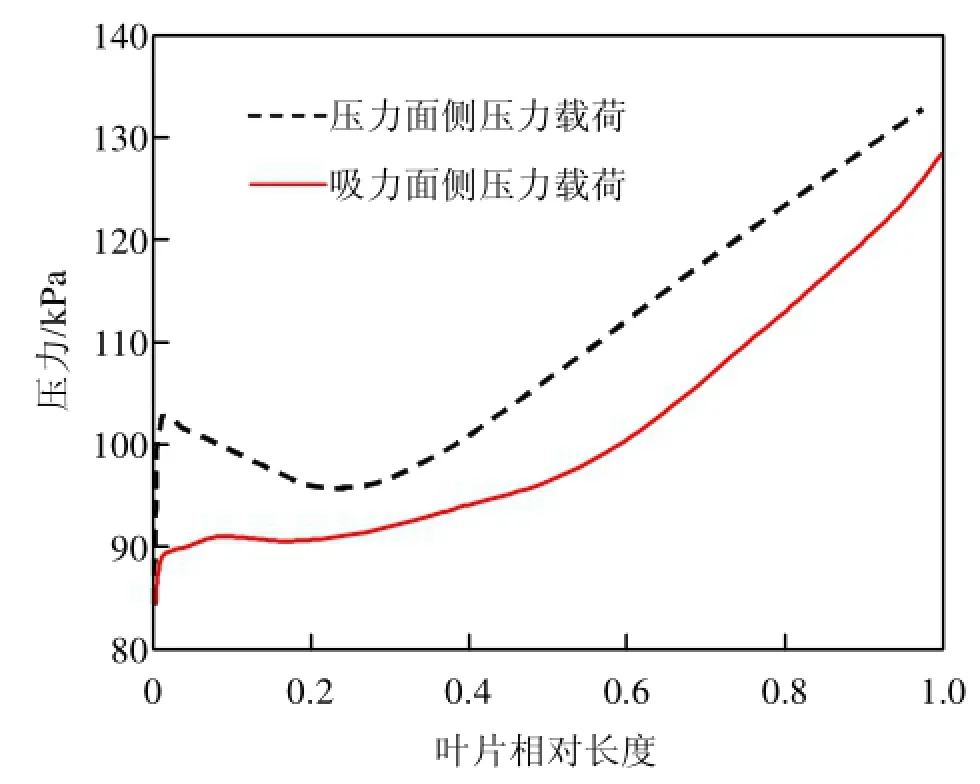

圖5 所示為葉片壓力載荷分布曲線圖。隨著流場(chǎng)方向葉片壓力面?zhèn)群臀γ鎮(zhèn)鹊妮d荷均逐漸升高,并且在同一橫坐標(biāo)下壓力面?zhèn)鹊膲毫ζ毡楦哂谖γ鎮(zhèn)取?/p>

圖5 葉片壓力載荷分布曲線圖

4 葉片結(jié)構(gòu)分析

通過(guò)Workbench建立葉片單向流固耦合的模態(tài)分析流程。將CFX流場(chǎng)分析的結(jié)果文件導(dǎo)入到Fluid Flow模塊,設(shè)定葉片材料參數(shù)(鋁合金:材料密度2 800 kg/m3,彈性模量70 GPa,泊松比0.31)。將建立的葉片實(shí)體模型導(dǎo)入Geometry,并進(jìn)行網(wǎng)格劃分。最終生成的網(wǎng)格如圖6所示。

圖6 葉片網(wǎng)格

選擇葉片底面作為固定面,設(shè)置轉(zhuǎn)速n=63 000 r/min。選擇葉片所有表面為流固耦合面,將CFX計(jì)算的穩(wěn)態(tài)壓強(qiáng)加載在葉片上。

4.1葉片變形與應(yīng)力分析

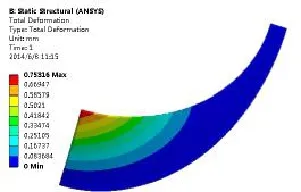

圖7是葉片在轉(zhuǎn)速63 000 r/min下,受到穩(wěn)態(tài)流場(chǎng)作用而產(chǎn)生的變形圖。從圖中可以看出,葉片進(jìn)口邊葉頂?shù)目傋冃巫畲鬄?.753 mm,從葉頂?shù)饺~根部,總變形逐漸降低。

圖7葉片變形圖

圖8 是葉片在轉(zhuǎn)速63 000 r/min下,受到穩(wěn)態(tài)流場(chǎng)作用,葉片表面等效應(yīng)力云圖。應(yīng)力從葉根部到葉頂逐漸減小,最大應(yīng)力發(fā)生在葉根為639.18 MPa。葉片壓力面和吸力面的等效應(yīng)力不同,壓力面普遍高于吸力面。

圖8 葉片表面等效應(yīng)力云圖

4.2模態(tài)分析

根據(jù)模態(tài)分析計(jì)算出的前10階的模態(tài)大小,繪制各階次下的固有頻率,如圖9所示。本文只對(duì)葉片的1階和2階模態(tài)進(jìn)行分析,高階模態(tài)在此不作研究。在1階和2階模態(tài)影響下所得的葉片振型如圖10所示。

在已有的模塊分析流程中添加Harmonic Response分析模塊。在Static Structural模塊下設(shè)置求解,求葉片前10階的模態(tài)大小,并將葉片轉(zhuǎn)速分別設(shè)置為0~100%十檔進(jìn)行求解。而不同轉(zhuǎn)速下的葉片前2階的固有頻率,如表1所示。

圖9 各階次下的固有頻率圖

圖10 葉片的1階振型與2階振型

由表1分析可知,葉片的固有頻率隨轉(zhuǎn)速的增加而增大。壓氣機(jī)葉片1階固有頻率的一般標(biāo)準(zhǔn)為[5]:

其中,f基頻為渦輪增壓器的轉(zhuǎn)頻。以葉片轉(zhuǎn)速63 000 r/min為標(biāo)準(zhǔn),計(jì)算可知,在該轉(zhuǎn)速下壓氣機(jī)葉片的固有頻率可以滿足要求。

實(shí)際運(yùn)行中,葉片的激振頻率可表示為:

表1 各轉(zhuǎn)速下葉片的固有頻率

其中,Z為葉片數(shù),n為壓氣機(jī)轉(zhuǎn)速,N為整數(shù)。通過(guò)計(jì)算可知,壓氣機(jī)的工作在額定轉(zhuǎn)速時(shí),激振頻率為1 260 Hz,與1階固有頻率(4 094.7 Hz)有較大裕量,此時(shí)的壓氣機(jī)不會(huì)發(fā)生共振變形。但隨著葉片轉(zhuǎn)速的升高,激振力的頻率也將增大;當(dāng)激振力的頻率與葉片的固有頻率相差范圍在15%以內(nèi)時(shí)[6],葉片將出現(xiàn)共振,從而對(duì)葉片的氣動(dòng)性能及可靠性產(chǎn)生重大影響。

5 結(jié)論

(1)葉片進(jìn)口邊葉頂?shù)目傋冃巫畲螅瑥娜~頂?shù)饺~根部,總變形逐漸降低;應(yīng)力從葉根部到葉頂逐漸減小,最大應(yīng)力發(fā)生在葉根。因此需對(duì)這兩部分結(jié)構(gòu)進(jìn)行一定的優(yōu)化設(shè)計(jì)。

(2)葉片在額定轉(zhuǎn)速63 000 r/min下工作,不會(huì)發(fā)生共振,但隨轉(zhuǎn)速的增加,激振力頻率也會(huì)變大。在實(shí)際應(yīng)用中應(yīng)保證激振力頻率與葉片的固有頻率相差范圍在15%以外,以避免產(chǎn)生共振。

1施永強(qiáng).三維葉片顫振與葉片設(shè)計(jì)關(guān)聯(lián)性研究[D].西安:西北工業(yè)大學(xué),2006.

2周忠寧,李意民,谷勇霞等.基于流固耦合的葉片動(dòng)力特性分析[J].中國(guó)礦業(yè)大學(xué)學(xué)報(bào),2009, 38(3):401-405.

3張小偉,王延榮,張瀟等.渦輪機(jī)械葉片的流固耦合數(shù)值計(jì)算[J].航空動(dòng)力學(xué)報(bào),2009,24(7):1622-1626.

4鄭赟.基于非結(jié)構(gòu)網(wǎng)格的氣動(dòng)彈性數(shù)值方法研究[J].航空動(dòng)力學(xué)報(bào),2009,24(9):2069-2077.

5岳玉梅,張洪亭.渦輪增壓器轉(zhuǎn)子動(dòng)力分析[J].航空制造技術(shù),2004(4):92-94.

6胡以懷,應(yīng)啟光.船舶柴油機(jī)振動(dòng)、噪聲及廢氣排放[M].大連:大連海事大學(xué)出版社,2003.

Analysis on Compressor Blade Structure Based on Fluid-solid coupling

Tao Peng

(North University of China,Taiyuan 030051,China)

By using weak coupling approach,simulation of the compressor structure of a turbocharger with the MFX-ANSYS/CFX coupled platform was made.The simulation produced deformation and stress distribution of the blade in fluid action and the natural frequencies of the blade at different speeds,providing a theoretical reference for compressor structure optimization and blade vibration control.

blade;fluid-structure interaction;deformation;stress;natural frequency

10.3969/j.issn.1671-0614.2014.04.003

來(lái)稿日期:2014-09-20

陶鵬(1989-),男,在讀碩士,主要研究方向?yàn)閯?dòng)力機(jī)械性能與增壓技術(shù)。