一種船用柴油機增壓器支架的設計

(南車玉柴四川發動機股份有限公司,資陽641301)

一種船用柴油機增壓器支架的設計

羅威,陳世江,葉文彪

(南車玉柴四川發動機股份有限公司,資陽641301)

介紹了某船用柴油機增壓器支架的設計。在考慮到滿足功能要求、材料選擇、空間布置等關鍵的基礎上最終確定了增壓器支架的設計結構,并通過有限元計算優化和驗證了增壓器支架的結構設計。

船用柴油機增壓器支架有限元計算

1 概述

某船用柴油機是根據南車玉柴四川發動機股份有限公司與用戶簽署的采購合同,在原有的12Ⅴ280柴油機的基礎上設計的。為了不更改增壓系統,新的柴油機增壓器支架需要完全重新設計。增壓器支架是連接增壓器與柴油機機體的零件,不僅要承受2個增壓器的重量,還要受到機體和增壓器振動的影響,工作狀況惡劣[1]。因此該支架的力學性能對發動機的使用壽命有重要影響。在設計過程中應對其關注。

2 增壓器支架的設計

2.1結構設計

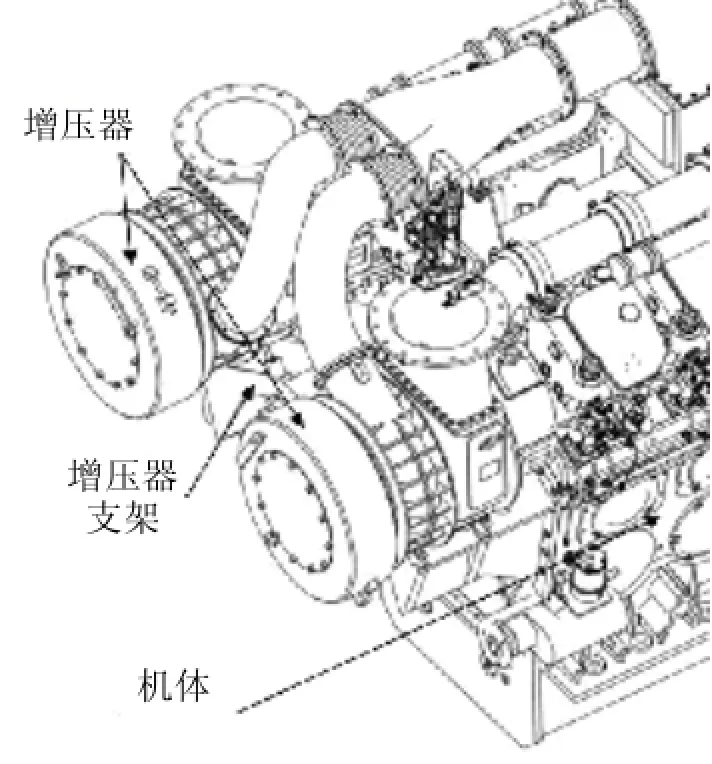

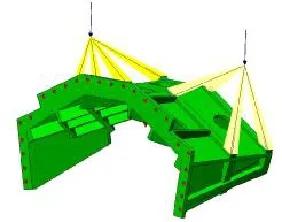

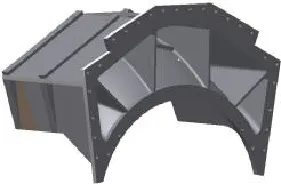

由于柴油機機體和增壓器支架的連接接口基本固定,因此增壓器支架的輪廓也相應確定[2]。在充分考慮外部所允許的增壓器支架空間大小因素后,通過對支架的外形接口、減重、美觀進行不斷地修改細化,最終形成該增壓器支架的初步三維模型,見圖1。

圖1 增壓器支架三維模型

根據柴油機總體要求,增壓器支架布置在柴油機的輸出端。增壓器支架通過螺栓與機體連接成一個整體,在支架的頂面左右對稱布置2只增壓器。增壓器支架的位置見圖2。

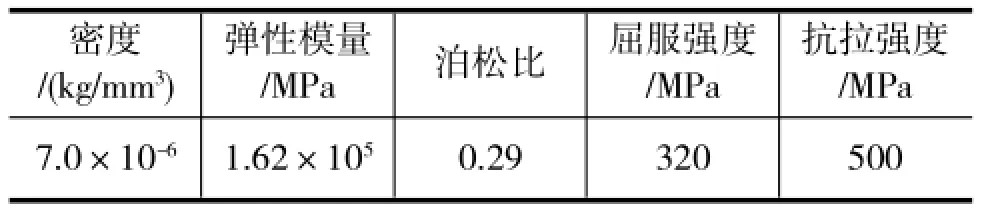

2.2材料確定

由于新設計的增壓器支架成八字形,且2只重約1噸的增壓器斜放在支架上,導致支架不僅要承受重力和振動的影響,還要受到較大的彎矩和扭矩,工作狀況十分惡劣。鑄鐵、鑄鋼、鋼結構都無法很好地滿足要求。故支架選用機械性能、鑄造性能較好的球墨鑄鐵,材料確定為QT500-7,其主要力學性能見表1。

圖2 增壓器支架位置

表1 QT500-7力學性能參數

3 增壓器支架有限元計算

3.1網格劃分

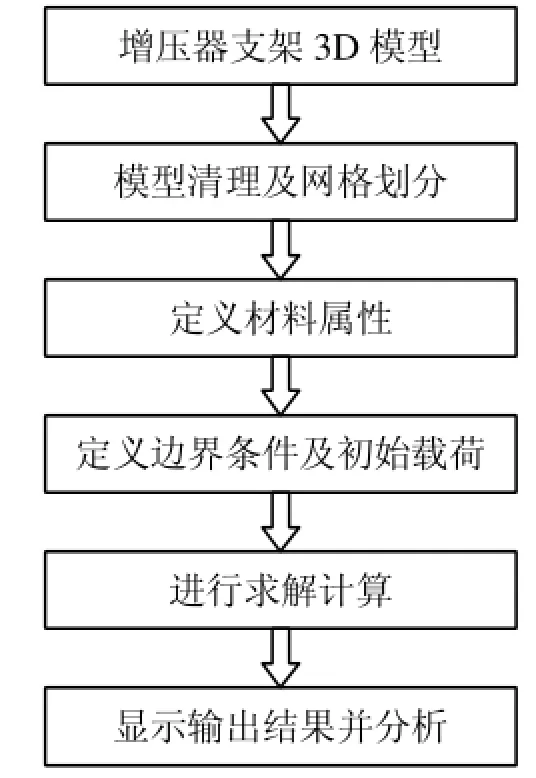

首先,利用AutodeskⅠnventor軟件對增壓器支架進行三維實體建模,然后在ALGOR軟件中進行網格劃分[3]。為使計算經濟可行,綜合考慮計算結果的精度要求,在分析過程中,對不影響增壓器支架計算的特征做了簡化處理。網格采用四面體單元,網格大小6 mm,局部作加密處理。劃分好的網格共有單元2 490 741個,節點504 239個。在ALGOR中按表1定義材料參數。增壓器支架有限元分析流程如圖3所示。

圖3 增壓器支架有限元計算流程

3.2載荷及約束

增壓器支架通過螺栓與機體連接,所以在增壓器支架機體連接端螺栓孔處約束6個自由度。在增壓器重心處垂向施加6 g沖擊載荷(垂向工況),縱向、橫向分別施加4 g沖擊載荷(分別為縱向工況和橫向工況)[4]。垂向工況加載模型如圖4所示。

圖4 垂向工況增壓器支架的載荷及約束

3.3計算結果

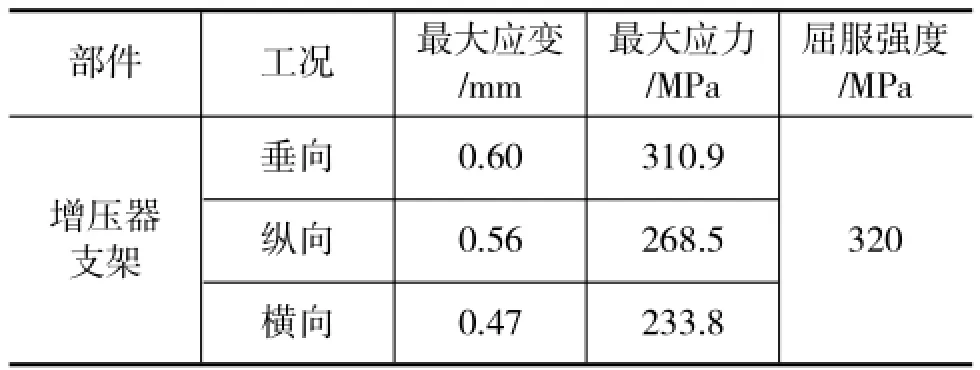

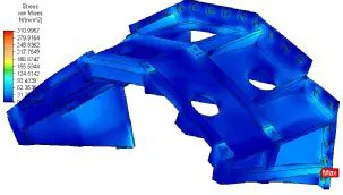

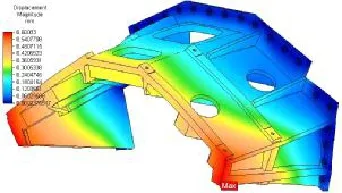

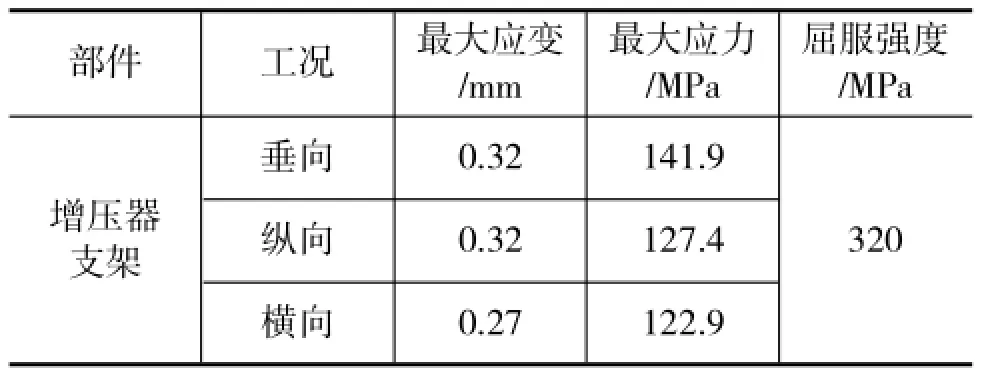

增壓器支架各工況的有限元計算結果如表2所示。增壓器支架材料的屈服強度為320 MPa,安全系數取2,計算得到材料的許用應力為160 MPa。最大應力出現在垂向工況,為310.9 MPa,位于機體右下端連接螺栓孔處;縱向、橫向工況最大應力分別為268.5 MPa和233.8 MPa。3種工況的最大應力都已超過許用應力,需要針對性的加以優化。3種工況的最大變形都小于目標值1 mm,滿足要求。垂向工況時的應力和應變如圖5和圖6所示。

表2 增壓器支架各工況有限元計算結果

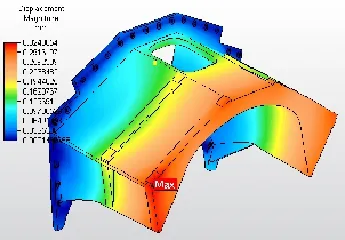

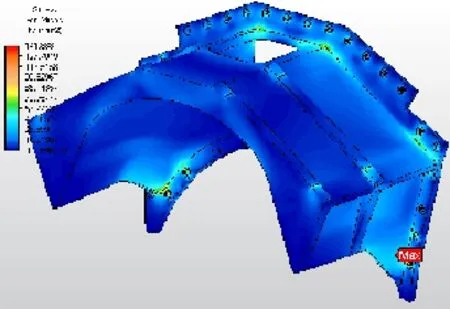

4 增壓器支架結構優化

找到增壓器支架的薄弱點后,對增壓器支架支撐面及兩側肋板進行了加強優化,如圖7所示。優化后增壓器支架各工況的有限元計算結果如表3所示。最大應力仍出現在垂向工況,為141.9 MPa,相較于原始方案下降了54.4%;縱向、橫向工況最大應力分別為127.4 MPa和122.9 MPa。3種工況的最大應力均低于許用應力160 MPa,3種工況的最大變形都小于目標值1mm。優化方案能夠滿足使用要求。垂向工況時的應力和應變如圖8和圖9所示。

圖5 增壓器支架垂向工況應力分布

圖6 增壓器支架垂向工況應變分布

圖7 優化后的增壓器支架三維模型

表3 優化后增壓器支架各工況有限元計算結果

5 結論

經過對該船用柴油機增壓器支架的設計和有限元計算可以得到如下結論:

(1)根據柴油機機體和增壓器支架的連接接口,并考慮到與其他部件的干涉等問題,設計出了最初的增壓器支架。

圖8 優化后的增壓器支架垂向工況應力分布

圖9 優化后的增壓器支架垂向工況應變分布

(2)通過有限元計算,發現初始設計方案最大應力為310.9 MPa,遠遠大于許用應力160 MPa,存在屈服風險,需要優化。

(3)通過結構優化,增壓器支架的最終最大應力相較于原始方案下降了54.4%,為141.9 MPa,小于許用應力160 MPa;3種工況的最大變形都小于目標值1 mm,故滿足使用要求。

1張保成,蘇鐵熊,張林仙.內燃機動力學[M].北京:國防工業出版社,2009.

2桑翌鑫.多功能新型R12V280ZJ型柴油機增壓器支架的研制[J].中國科技信息,2013(3).

3寇曉東,唐可,田彩軍.ALGOR結構分析高級教程[M].北京:清華大學出版社,2008.

4許江濤.增壓器支架的沖擊響應分析[J].科技風,2010(6).

Design of Turbocharger Bracket of a Marine Diesel Engine

Luo Wei,Chen Shijiang,Ye Wenbiao

(YCSR Sichuan Engine CO.,Ltd.,Ziyang 641301,China)

Design of the turbocharger bracket of a marine diesel engine is introduced.The bracket structure was ultimately determined with the consideration of functional requirements,material selection, space layout and other key points.The bracket structure design was optimized and verified by finite element calculation.

marine diesel engine,turbocharger bracket,finite element calculation

10.3969/j.issn.1671-0614.2014.04.002

來稿日期:2014-08-21

羅威(1987-),男,工程師,主要研究方向為內燃機零部件CAE仿真分析。