金屬注射成形技術在渦輪增壓器零部件制造中的應用

王 威,歐陽明亮,宋久鵬,彭福生,于 洋

(廈門虹鷺鎢鉬工業有限公司,福建 廈門 361021)

金屬注射成形(MIM)技術出現于20世紀70年代初,是將現代塑料注射成形技術引入粉末冶金領域而形成的一門新型粉末冶金近凈成形技術,已被廣泛應用于機械設備、汽車行業、運動器材、電器行業、通訊設備、醫療設備等領域。其基本過程是將微細的金屬粉末與有機黏結劑均勻混合為具有流變性的混合物(喂料制備工序),采用注射機注入模腔,形成坯件(注射成形工序),再脫除黏結劑(脫脂工序)和燒結,使其成為高度致密制品。MIM適合大批量、經濟高效地制造復雜形狀的小零件,尤其是那些采用其他生產工藝需要多個裝配或成形工序才能實現的零件。MIM的另一個優點是材料的選擇范圍很寬,可以加工的材料包括不銹鋼、鋼、鐵合金、鎢、鈦、陶瓷和硬質合金等,其中很多是難加工材料[1]。

MIM與機加工、粉末壓制、精密鑄造等其他常見加工工藝相比,有著明顯的特點。機加工由于成本較高,生產效率低,只適合小批量生產;粉末壓制方法適合簡單幾何形狀零件的大批量生產,且所能使用的材料也很有限;精密鑄造能生產復雜形狀的產品,但其只能采用半自動化作業且成本較高,同樣也不適合大批量生產。而MIM則可以全自動生產形狀復雜的零件,且能使用多種材料,特別適合于大批量低成本地生產高性能的復雜形狀產品。

HK系列不銹鋼(美國耐熱鑄鋼標準ASTM A297—1998)是高鎳(Ni)和鉻(Cr)含量的奧氏體不銹鋼,在高溫下(<1090℃)具有良好的強度、抗氧化性和耐腐蝕性,同時材料的韌性和焊接性好,被廣泛用于制造高溫廢氣管道、爐膛部件、汽車發動機和渦輪增壓器零部件[2-3]。近年來,節能減排成為全球汽車行業的發展趨勢,車用渦輪增壓器的應用越來越廣泛。由于渦輪增壓器中部分耐熱零部件幾何形狀較為復雜,現大部分采用精密鑄造工藝生產,該方法生產效率低,尺寸精度和表面光潔度較差,后續機加工余量大,生產成本較高,已經成為制約渦輪增壓技術進一步發展的瓶頸。將MIM技術引入渦輪增壓器零件的生產制造中,能夠有效提高效率,節約成本,近年來已受到業界越來越多的關注[4-5]。

本研究針對近年來興起的可變截面渦輪增壓器(VGT)中的 HK30耐熱不銹鋼導向葉片,開發了MIM生產工藝,并對其中的喂料制備、注射、脫脂及燒結等工藝環節進行了研究。同時,對不同燒結工藝下HK30材料的力學性能和微觀組織差異以及導向葉片的批量生產穩定性進行了研究。

1 導向葉片的注射成形工藝

1.1 喂料制備

試驗采用的MIM用HK30耐熱不銹鋼粉末的化學成分見表1,粉末粒徑D90=25μm,其形貌的掃描電鏡見圖1。在該粉末中添加一種自主開發的石蠟-高分子體系的黏結劑,該黏結劑的主要成分為51%的石蠟,30%的聚丙烯,16%的聚乙烯和3%的硬脂酸(均為質量分數),采用轉矩流變儀確定其臨界裝載量。裝載量指金屬粉末占整個喂料的體積分數。裝載量過低,燒結坯收縮很大,不易控制產品的尺寸精度;裝載量過高,喂料干燥,流動性差;臨界裝載量則是具有合適流動性的最高裝載量。混料溫度為158℃,輥子的轉速為60r/min。初始裝載量從60%開始,每次向捏煉腔中加入一定量的粉末,使裝載量提升1%,直至轉矩出現不穩定或迅速上升為止,此時喂料已經達到或超過臨界裝載量。

表1 試驗所用HK30耐熱不銹鋼的化學成分

喂料的裝載量與轉矩的關系曲線見圖2。由圖可見,隨著裝載量的提高,轉矩也不斷提高。當裝載量大于65%時,隨著裝載量的增大,轉矩迅速提高,說明此時裝載量已經超過了臨界裝載量,喂料流動性差,易出現注射缺陷,不適宜用于生產。由轉矩試驗結果最終確定喂料的臨界裝載量為64%。

1.2 注射成形

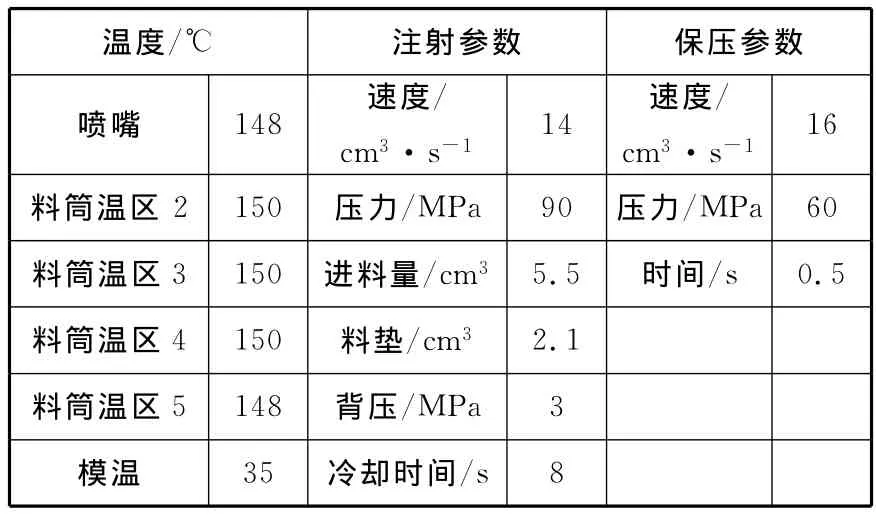

在注射成形過程中,注射溫度、注射速度、注射壓力、保壓時間、模具溫度等參數對注射坯質量有著重大的影響。過高的注射溫度易導致喂料受熱分解,而注射溫度過低則影響喂料的流動性。合適的射速和射壓則對充模過程十分重要,而合理的保壓參數則保證產品無缺陷。如果這些參數控制不當,將會產生諸如內孔、裂紋、變形、流紋等缺陷。使用Arburg Allrounder 360S注射機,經過多次試驗,得出適合生產HK30耐熱不銹鋼導向葉片的工藝參數(見表2)。

1.3 脫脂和燒結

在脫脂過程中,占生坯體積50%~60%的成形劑將被脫除,如果工藝控制不當,脫脂速度不合適,易造成開裂、翹曲等變形,從而導致產品報廢。而燒結坯的性能與粉末粒度、燒結溫度、燒結時間、升溫速度、燒結氣氛等密切相關。為了得到性能符合要求的燒結坯,需對上述各項工藝參數進行多次試驗,選擇合適的燒結工藝。

表2 HK30耐熱不銹鋼導熱葉片的注射參數

對導向葉片注射生坯的脫脂分溶劑脫脂和熱脫脂兩步進行。溶劑脫脂是在37℃的正庚烷中進行,脫脂時間為400min。脫脂完成后,將樣品放入烘箱中烘干,而后裝入批次爐進行熱脫脂及燒結。熱脫脂氣氛為N2。首先以1.5℃/min的升溫速率升至450℃,保溫120min;然后以2℃/min的速率升至700℃,保溫30min;隨后以2℃/min升溫至1300℃左右進行燒結,保溫時間為120min,氣氛為N2或者Ar,具體燒結氣氛根據客戶的要求選擇。熱脫脂燒結工藝曲線見圖3。注射坯、脫脂坯及燒結坯的對比見圖4。燒結后的零件再經過拋光即得到最終零件。

為了對不同燒結條件下的燒結坯性能進行研究,參照BS EN ISO 2740:2009標準設計了拉伸試樣的型腔尺寸(見圖5)。采用HK30材料生產的拉伸試驗注射坯和燒結坯見圖6。

燒結溫度和氣氛對于最終產品的性能影響顯著。經過多次試驗摸索出2種適合HK30材料的燒結工藝(N2,1305℃或 Ar,1295℃),對采用這2種工藝得到的拉伸樣燒結坯的性能及微觀組織進行了分析測試,其結果見表3和圖7。燒結件的密度采用METTLER TOLEDO XP6精密電子天平測量,顯微硬度和宏觀硬度采用HVS-1000顯微硬度計和RB2000T洛氏硬度儀測量。材料的抗拉強度和屈服強度通過CMT 5504電子萬能試驗機進行測量。采用DM4000M金相顯微鏡和SEM對燒結HK30材料的微觀組織進行分析。

表3 不同燒結工藝得到的HK30耐熱不銹鋼的性能對比

圖7示出N2和Ar燒結坯的顯微微觀組織。從圖中可以看出,N2燒結坯晶粒尺寸為60~70μm,晶界內分布著鉻鐵富集相,NbC顆粒彌散分布在奧氏體基體中。這些晶內析出物能明顯提高材料的力學性能。相比之下,Ar燒結坯由于燒結溫度較低,其晶粒尺寸較小,為30~40μm。無論是在晶界上還是在基體中,析出物數目均較少。從表3的性能測試結果中可以很明顯看出2種工藝燒結坯的性能差別。采用N2,1305℃工藝燒結,密度、硬度、拉伸強度和屈服強度較高,但延伸率較低,韌性較差;采用Ar,1295℃工藝燒結,密度、硬度、拉伸強度和屈服強度較低,但延伸率高,韌性好。由于客戶要求不同,在實際生產中,2種工藝均有選用。

2 批量生產的穩定性研究

產品的穩定性是MIM工藝批量生產過程中需要控制的重點,同時也是最大難點。產品在注射成形后,通常通過測量注射坯的質量來監控最后燒結制品的尺寸精度[6]。喂料在試驗中循環使用5遍,每次將流道進行破碎,重復注射。在每個喂料循環中,采集5個注射坯的單件質量數據進行分析。

圖8示出生坯單件質量波動圖。對于1穴的注射模具,燒結件的尺寸公差與生坯質量波動存在如下關系[7]:

如果要求燒結件的公差為±0.3%(典型的MIM公差),不考慮其他影響尺寸波動的因素,由式(1)計算出允許的生坯最大質量波動為±0.3%。在5次注射中,葉片生坯最大的質量波動為±0.07%,遠遠小于生坯允許的最大質量波動。同時,在5次循環注射過程中,每次循環的平均單件質量很穩定,并沒有通常注射過程中易出現的隨循環次數增加生坯質量上升的現象。保證產品穩定的主要原因在于對黏結劑成分的優化設計,其在多次循環注射的過程中降解和揮發減少,保證喂料的組成和流變性穩定,從而保證了導向葉片產品的穩定性。

表4示出了MIM批量生產通常能達到的尺寸精度和本研究中MIM工藝能夠達到的尺寸精度對比。從表中可以看出,通過對MIM過程的精確控制,采用本工藝生產的葉片的精度比常規MIM工藝高,尤其是對于基數較大的尺寸,這一優勢更加明顯。

表4 MIM工藝尺寸精度對比

3 結束語

成功開發了HK30耐熱不銹鋼導向葉片的MIM工藝,并將其應用于批量生產。摸索出適合HK30粉末的臨界裝載量,在保證喂料流動性的同時,減少了燒結時的收縮,提高了對尺寸精度的控制能力。研究了不同燒結工藝對產品性能和顯微組織的影響,可根據不同需求選擇合適的燒結工藝。對導向葉片工藝過程中的穩定性進行了研究,并對比了常規MIM工藝過程與本研究MIM工藝的尺寸精度控制能力。

[1]German R M,宋久鵬.粉末注射成形——材料、性能、設計和應用 [M].北京:機械工業出版社,2003.

[2]Schade C T,Schaberl J W,Lawley A.Stainless steel AISI grades for PM applications[J].Int.J.Powder Metall,2008,43(3):57-68.

[3]Klar E,Samal P K.Powder metallurgy stainless steels:processing,microstructures,and properties[M].[S.l.]:ASM International,2007:1-15.

[4]Kearns M,Davies P.Review of the MIM industry:recent trends in powder size and composition [J].Advances in powder metallurgy and particulate materials,2003(1):1-7.

[5]Martischius D,Wohlfromm H,Kern A,et al.Turbocharger technology presents new opportunities for metal injection moulding[J].PIM International,2009,3(2):37-42.

[6]范景蓮,黃伯云,曲選輝.注射坯成形質量與尺寸精度的控制模型[J].稀有金屬材料與工程,2005,24(3):367-370.

[7]German R M.Green body homogeneity effects on sintered tolerance[J].Powder Metallurgy,2004,47(2):157-160.

[8]Blomacher M.Catamold Feedstock for Metal Injection Molding:Processing,Properties,Applications[R].[S.l.]:BASF AG Technical Information,2003:9-10.