N6復合板堿熔釜修復的思索

劉欣中

(吉林石化公司建修公司 吉林吉林)

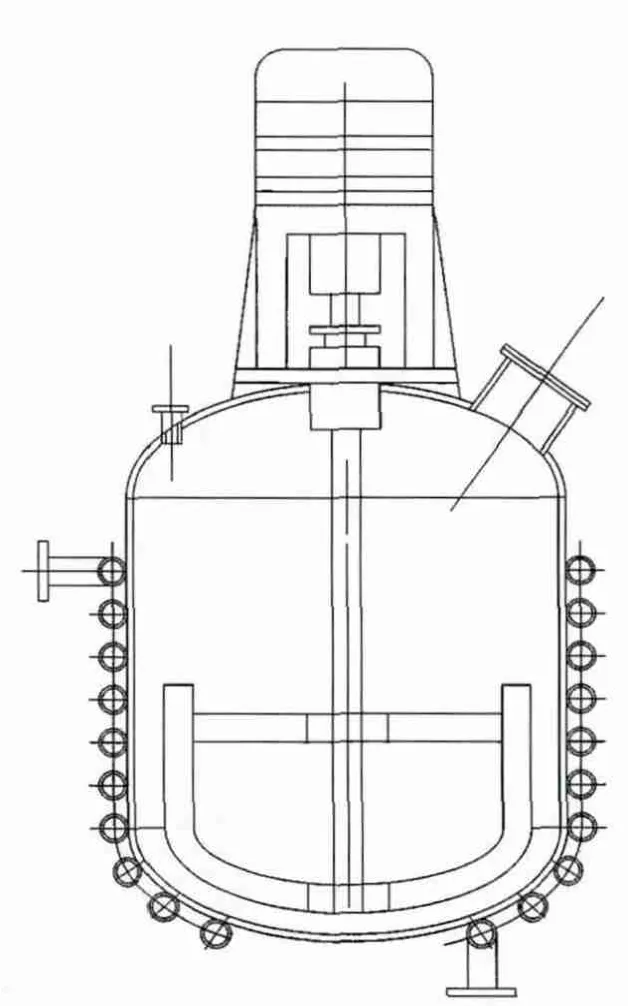

N6復合板堿熔釜R101A、B、C、D共8臺,外形結(jié)構(gòu)如圖1。N6復合板堿熔釜操作壓力2.5~-0.05 MPa;操作溫度190℃;介質(zhì) NaOH(70%)、Na2SO4、甲醇等。容器材料16MnR(24 mm)+N6(3 mm)。容器類別Ⅲ類。焊接16MnR-16MnR,手工電弧焊,焊條 J507;16MnR-N6,N6-N6手工氬弧焊,焊絲ENi-1。

一、缺陷發(fā)現(xiàn)過程

1.N6復合層鼓包(脫層)

生產(chǎn)車間在設備正常檢修期間,發(fā)現(xiàn)釜底N6復合層產(chǎn)生鼓包(脫層),最大的鼓包發(fā)生在乙車間R101A的底部,面積大約600 mm×500 mm,通知制造廠對鼓包缺陷進行修復。

圖1 堿熔釜外形結(jié)構(gòu)圖

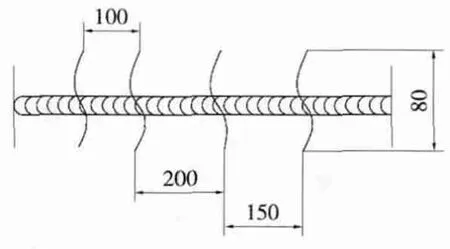

圖2 垂直于焊縫的裂紋

2.N6復合層焊接熱裂紋

初始N6復合層鼓包修復方法。將脫層的N6復合層取下,邊緣采用搭接焊、內(nèi)部采用N6板中間磨8 mm×100 mm長孔篩焊的方法,焊接采用氬弧焊N6-N6,16MnR-N6,焊絲ENi-1。在N6-N6焊接時,篩焊焊道兩側(cè)產(chǎn)生長約20 mm,間距5 mm的密集熱裂紋,并伴有嚴重的氣孔。雖采用調(diào)整電流、焊速、限制焊接擺動等措施,但效果無明顯改觀,N6復合層修復工作失敗。

3.16 MnR基層堿脆

在此期間,乙車間R101D堿熔釜上封頭環(huán)焊縫出現(xiàn)物料滲出,在外壁做表面MP檢測,發(fā)現(xiàn)該堿熔釜上封頭16MnR基層環(huán)焊縫有4條垂直于環(huán)焊縫,長度為80 mm,間隔150 mm左右的裂紋。人孔、接管的焊縫處也存在裂紋,見圖2、圖3。

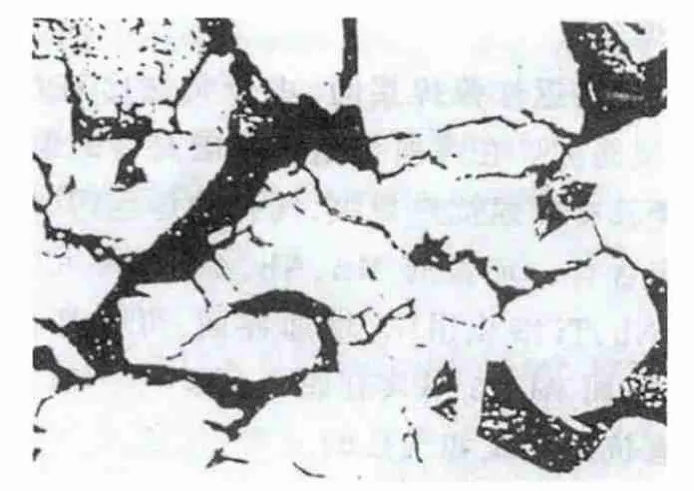

在對16MnR基層的外側(cè)打磨后發(fā)現(xiàn),隨著裂紋的深入,缺陷面積擴大,對其進行PT檢驗,可以看到裂紋由里向外擴展,呈網(wǎng)狀。內(nèi)側(cè)裂紋細小、密集;外側(cè)裂紋粗大稀疏。工廠委托檢驗單位對8臺堿熔釜進行全面檢驗并且在人孔根部發(fā)生裂紋的16MnR基層部位取樣,委托哈焊所進行理化和金相分析,報告結(jié)果顯示:金相試件浸蝕后,顯示裂紋顯微形貌如圖4所示,裂紋以沿晶擴展為主,局部區(qū)段為穿晶擴展;裂紋有顯微分枝。裂紋覆蓋物含有Na質(zhì)量分數(shù)10.35%,S質(zhì)量分數(shù)3.52%。

經(jīng)了解N6復合板堿熔釜內(nèi)的反應介質(zhì)含有NaOH(70%)、Na2SO4等 。顯然 NaOH(70%)堿溶液滲透到16MnR基層,在應力和堿溶液溫度、濃度的共同作用下產(chǎn)生了堿脆。介質(zhì)中含S,也揭示了劣化N6復合層產(chǎn)生焊接熱裂紋的原因。

16MnR基層堿脆和N6復合層焊接熱裂紋的產(chǎn)生機理已在《堿熔釜N6復合層的修復》、《再談N6復合板堿熔釜的修復》文章中闡述,本文不再贅述。

4.N6復合層的氣孔

在N6復合層鼓包和產(chǎn)生堿脆的16MnR基層部位的N6復合層表面和焊縫進行表面PT檢測,同樣發(fā)現(xiàn)大量氣孔。氣孔大約10個/cm2,孔徑0.3 mm左右。

N6復合層的氣孔分為3個來源。(1)封頭轉(zhuǎn)角處N6復合層鼓包處的氣孔,是由于封頭熱壓時加熱溫度過高導致的N6復合層被氧化(劣化),經(jīng)腐蝕產(chǎn)生的針孔。(2)原N6復合層焊縫的氣孔,是設備制造時N6復合層焊接產(chǎn)生的氣孔。(3)初始N6復合層修復焊接時產(chǎn)生的氣孔。

由于焊接時,對N6復合層表面處理不徹底,使用N6板裁剪的焊絲(無抗氣孔、抗熱裂紋性能),導致在焊接時產(chǎn)生的氣孔(修復時,環(huán)境惡劣,ENi-1焊絲也已不合適)。

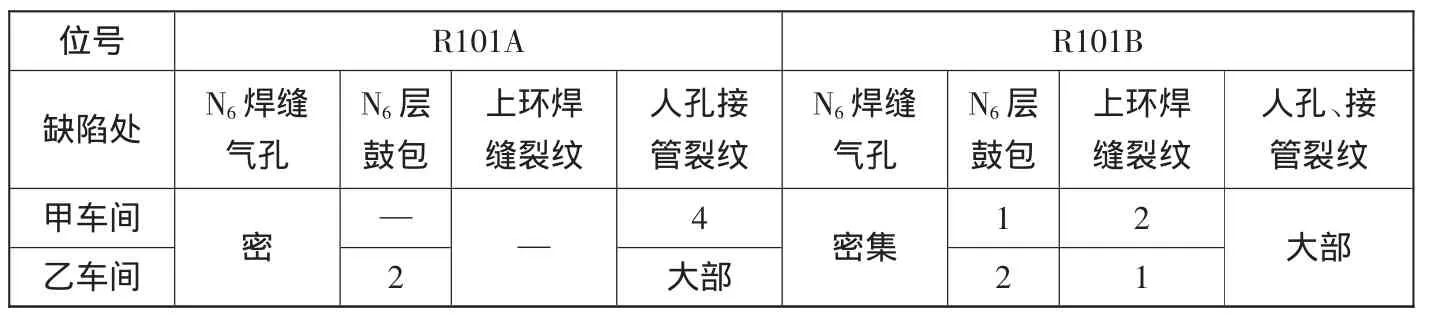

5.主要缺陷分布

根據(jù)檢驗單位對全部8臺堿熔釜進行全面的檢驗結(jié)果,經(jīng)統(tǒng)計主要缺陷分布見表1、表2。

二、缺陷修復(主要部分)

1.16MnR堿脆部位的修復

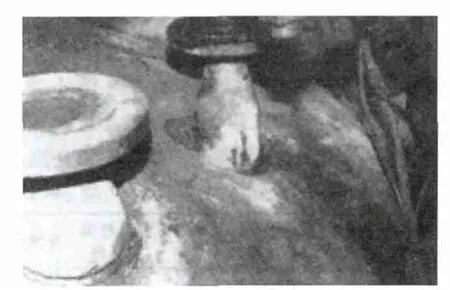

圖3 人孔與接管焊縫處裂紋照片

圖4 裂紋顯微形貌

首先將覆蓋上面的N6復合層剝離,其距離:焊縫坡口邊緣向外至60 mm;從設備外側(cè)對裂紋進行砂輪打磨,深度約15 mm;PT檢測,確認坡口周邊無裂紋,每次PT檢測后用不銹鋼電刷進行抽刷,清理滲透劑及顯影劑等污物;預熱100℃;SMAW第一層(焊接材料:底層,充填,蓋面均為507焊條);SMAW填充,每層焊完后,用風鏟錘擊打焊道,消除焊接應力;SMAW 蓋面;從設備內(nèi)側(cè)返修,打磨深度約12 mm,其他工藝同上;將焊縫余高磨平,與母材齊平;RT檢測,Ⅱ合格。

2.對16MnR堿脆修復部位的熱處理

將16MnR基層返修部位,焊縫坡口邊緣向外至60 mm的N6復合層剝離,目的是為了增加N6復合層對熱處理部位的距離。使N6復合層的熱影響降低到最小;依據(jù)HGJ18-89合理地降低熱處理溫度,增加保溫時間。熱處理溫度550℃,保溫2 h。在熱處理部位與N6復合層隔離帶,用潮濕抹布適度冷卻,防止相鄰N6復合層被氧化;用紅外線測溫儀對熱處理溫度嚴密監(jiān)控。

3.N6復合層的修復(鼓包、含氣孔的焊縫、堿脆部位N6復合層)

對設備內(nèi)側(cè)16MnR基層返修后焊道表面用不銹鋼電動刷進行抽刷清理(在設備內(nèi)不允許用丙酮清理);對修復后的16MnR焊道表面采用GTAW 方式進行堆焊,焊絲選擇:ERNi-1(抗氣孔、焊接熱裂紋性能較強),層數(shù)為3層,層間溫度250℃(每層完成后應進行PT檢驗,并用不銹鋼電動刷進行抽刷清理)。N6復合層焊接時,必須嚴格按N6焊接規(guī)范進行焊接,防止焊絲和母材污染。

4.缺陷修復后效果

采用以上整體修復方法,設備運行3個月后觀察,介質(zhì)未對修復后的N6復合層表面產(chǎn)生腐蝕。在封頭上環(huán)焊縫發(fā)生堿脆修復部位,雖然進行了熱處理,但由于焊接應力的作用,外壁表面還是產(chǎn)生約3 mm的凹陷變形,對內(nèi)側(cè)N6復合層表面未產(chǎn)生影響。

三、修復過程的思索

1.對16MnR堿脆發(fā)生部位的研究

對堿熔釜發(fā)生堿脆裂紋的部位進行統(tǒng)計,發(fā)現(xiàn)其幾乎全部集中在堿熔釜的上部,即封頭環(huán)焊縫和人孔、接管根部的16MnR基層焊縫及熱影響區(qū)。經(jīng)分析堿脆集中發(fā)生在上封頭,可能有以下兩方面原因。

表1 缺陷分布統(tǒng)計

表2 缺陷分布統(tǒng)計

(1)從堿熔釜的結(jié)構(gòu)上看,由于堿熔釜外部距離封頭環(huán)焊縫下500 mm處開始,有外蛇管與筒體外壁以角焊縫的形式連接在一起。在對外蛇管進行焊接的過程中,實際上也對相應部位的16MnR基層焊縫起到了焊后熱處理的作用。一定程度上消除了16MnR基層的焊接應力,堿脆(應力腐蝕)受到了明顯的抑制。

(2)上封頭氣—液相區(qū)的NaOH會更加富集,濃度會更高,化學性質(zhì)也會更加活躍。同時,由于在反應介質(zhì)中還有Na2SO4、甲醇、T酸等,在195℃溫度和2.5 MPa壓力的作用下是否生成氫氣、烴類、及H2S等,促使16MnR基層的應力腐蝕的產(chǎn)生。

2.對封頭部位N6復合層產(chǎn)生劣化的研究

(1)溫度對N6復合層的影響。根據(jù)封頭缺陷的統(tǒng)計分析,N6復合層鼓包部位,集中在下封頭。該部位的復合層都有被氧化的特征。這是因為N6的氧化溫度上限:540~750℃,在對16MnR(24 mm)+N6(3 mm)復合板封頭在熱壓過程中,由于壁厚,加熱溫度過高而且不均勻,防氧化措施不利,導致封頭局部轉(zhuǎn)角處N6復合層被嚴重氧化。經(jīng)介質(zhì)腐蝕,產(chǎn)生了細小但通透的空隙。介質(zhì)液體滲入復合層界面,在外蛇管195℃的烘烤下和-0.05MPa真空作用下,液體迅速汽化,形成較大內(nèi)壓力,形成N6復合層鼓包,氣孔中含有S等其他元素。

(2)封頭壁厚對N6復合層的影響。從以上分析可以看出,16MnR(24 mm)+N6(3 mm)的厚度,是采用熱壓封頭工藝的主要原因。根據(jù)設計參數(shù)對壁厚進行校核后發(fā)現(xiàn),16MnR(16 mm)+N6(3 mm)完全可以符合設計參數(shù)的要求。采用旋壓封頭,可避免熱壓封頭對N6復合層的氧化。計算結(jié)果(略)。考慮容器上部攪拌傳動系統(tǒng)的載荷通過減速機底座,作用到封頭上應力微小,可忽略不計。為了慎重,可在封頭上焊接加強筋,保證封頭的穩(wěn)定性。筒體外壓應力校核(略),計算結(jié)果符合要求。同時筒體纏繞Φ57 mm×3.5 mm加熱蛇管,與筒體外壁角焊縫連接。蛇管外壁間距50 mm,由于筒體纏繞加熱蛇管部位起到了加強環(huán)的作用,保證了筒體的穩(wěn)定性。根據(jù)計算,16 MnR(16 mm)+N6(3 mm)完全滿足Pc1(內(nèi)壓)=2.5 MPa;Pc2(真空)=-0.05 MPa的載荷要求。

16MnR(16 mm)+N6(3 mm)復合板制作橢圓封頭,可采用成功案例:封頭旋壓的方法。旋壓時,成型輪全經(jīng)拋光后清洗去除油銹,旋壓時為了保證貼合率不受影響,用80℃加熱成型,溫度用紅外測溫筆測量。這樣加熱溫度大大降低,就可避免N6復合層加熱時被氧化。

3.N6復合板堿熔釜整體制造工藝研究

設備整體組焊時,制造單位對N6材料的熱敏性和可焊性認識不足。N6復合層焊接未按N6焊接規(guī)范制定工藝,并進行施工,導致焊縫存在大量氣孔。片面追求效益,未選擇抗氣孔和抗熱裂紋的焊絲,而是采用N6板裁剪焊絲,用于N6復合層焊接。由于N6焊接時對環(huán)境要求十分嚴格,而制造廠在施工時,未對N6復合層坡口和焊絲用丙酮進行嚴格的清理,對環(huán)境灰塵、濕度等也未進行控制。

N6復合層焊縫質(zhì)量是保證設備整體質(zhì)量的關(guān)鍵。制造過程中,應對N6復合層焊縫進行全面和規(guī)范的檢驗,發(fā)現(xiàn)產(chǎn)生嚴重的氣孔,應及時修改焊接工藝,并對產(chǎn)生氣孔的N6復合層焊縫進行徹底地清理,重新焊接。

對于盛裝有應力腐蝕的N6復合板壓力容器,可采用柔性石墨纏繞墊片,密封人孔及法蘭,并對設備進行抽真空,然后在熱處理溫度不超過600℃的情況下,在外焊縫用加熱帶,對設備焊縫進行消除焊接應力。內(nèi)部N6復合層在真空保護下,防止被氧化。

4.對檢維修工作的思索

N6復合板堿熔釜返修工作是由制造廠家完成的,但是修復工作的曲折經(jīng)歷,對于檢維修單位具有很多啟示。

堿熔釜的修復工作,是從N6復合層鼓包修復工作開始,由于不了解石油化工企業(yè)中反應介質(zhì)的特性,從復合層鼓包缺陷局部考慮問題,單純地從焊接的角度來修復,使修復工作走了很多彎路。例如初始階段,沒有考慮到NaOH(70%)、Na2SO4對材料的作用,是導致無法解決N6復合層焊接熱裂紋,致使修復工作停頓的主要原因。而且第一時間沒有發(fā)現(xiàn)封頭N6復合層氧化部位和焊縫氣孔,NaOH通過氣孔導致的堿脆的產(chǎn)生,險些造成重大安全事故。

從以上修復工作看到,N6復合板堿熔釜存在的缺陷種類多、分布廣,由于設備原帶缺陷和反應介質(zhì)及工藝條件共同作用,產(chǎn)生次生缺陷,關(guān)系比較復雜,具有隱蔽性和嚴重的安全隱患。這就要求檢維修企業(yè)的工程技術(shù)人員在遇到這樣的問題時,不僅要求有堅實地本專業(yè)知識,還要具備對石油化工生產(chǎn)裝置的工藝和反應介質(zhì)的了解,依據(jù)檢驗結(jié)果,進行分析和制定全面的修復方案。因此,復合板壓力容器缺陷修復,必須做好以下工作。

現(xiàn)場勘察,詳細觀察和記錄主要缺陷及分布;審閱設計圖紙,了解工藝參數(shù),反應介質(zhì)等;進行全面檢測,根據(jù)情況進行理化和金相分析;對缺陷的產(chǎn)生進行科學地分析(注意介質(zhì)對材料的作用);制定全面的修復方案;技術(shù)交底和規(guī)范施工(監(jiān)督工藝紀律執(zhí)行情況);修復部位檢驗;設備耐壓試驗。

四、小結(jié)

N6復合層設備制造單位應嚴格按標準規(guī)范和本單位《焊評》,制定焊接工藝,嚴格工藝紀律。實踐證明,焊接方面的缺陷,往往是因為未按規(guī)范施工所造成的。設備制造完成后,可采用內(nèi)部抽真空,外部焊縫進行消除應力熱處理,避免復合層產(chǎn)生缺陷,導致基層發(fā)生堿脆。

設計單位在設計N6復合板壓力容器時,在保證設備的強度和穩(wěn)定性前提下,還要盡量減少不必要的基層厚度,減輕封頭制造的壓力。

N6復合板壓力容器使用和檢測單位,應特別注意盛裝NaOH、H2S、液氨及烴類等易產(chǎn)生應力腐蝕介質(zhì)的復合板壓力容器設備的管理。不但要定期對內(nèi)表面復合層焊縫及重點部位做詳細的檢測,對容器的外部也要進行檢測,特別注意對復合板設備上封頭外部焊縫的檢測,定期檢驗和日常的宏觀檢驗相結(jié)合。

檢維修單位在對復合板壓力容器修復前,首先應對缺陷的特征和分布進行實地勘察,了解反應介質(zhì)對材料的影響,根據(jù)檢驗的結(jié)果,進行科學地分析,制定全面的修復方案。