魚雷活塞發動機高壓單層氣缸套設計

萬榮華, 李 鑫, 彭 博, 楊 燕

?

魚雷活塞發動機高壓單層氣缸套設計

萬榮華1, 李 鑫2, 彭 博3, 楊 燕4

(中國船舶重工集團公司 第705研究所, 陜西 西安, 710075)

為了進一步優化活塞發動機氣缸套設計方案, 應用MSC.Patran軟件對魚雷活塞發動機氣缸套不同方案的設計結構進行了有限元溫度及應力場對比計算分析, 確定了較為合理的設計方案。該設計方案可適用于更高燃氣壓力的發動機, 最高工作壓力大于30 MPa, 較現有技術有明顯提高。氣缸套通過試驗驗證, 滿足發動機的正常使用要求。

魚雷; 活塞發動機; 單層氣缸套

0 引言

為保證魚雷活塞發動機的正常工作, 通常需設計氣缸套結構。氣缸套設計中, 除考慮氣缸套和活塞的對磨問題外, 還需考慮氣缸套的冷卻和高溫高壓燃氣的密封等技術問題。目前, 擺盤活塞發動機采用多層缸套的結構形式, 由于采用多層結構, 在外層結構上用“O”型圈進行徑向密封不會存在密封圈過燒問題, 可實現高溫高壓的燃氣密封。但此結構的缺點是氣缸套結構復雜, 需要占用的徑向空間較大。對于徑向設計空間和質量都受限的輕型魚雷斜盤活塞發動機, 多層氣缸套并不適用。

為節省設計空間和質量, 斜盤活塞發動機采用單層氣缸套較為合理。單層氣缸套常采用的密封形式為端面密封, 但此密封形式適用燃氣壓力最高約為20 MPa, 難于滿足更高壓力發動機的發展需求。為克服現有技術中存在的氣缸套結構復雜、占用較大徑向空間, 以及普通單層氣缸套燃氣密封壓力低的不足, 本文提出了一種用于高溫高壓燃氣密封的單層氣缸套結構。

1 設計方案

發動機的氣缸套是發動機主要的受熱和受力件, 設計中應充分考慮其熱強度和機械強度。有限元分析是目前用于設計校核較為常用而有效的方法。通過合理的有限元分析計算, 可以了解氣缸套的工作溫度分布情況和應力分布情況, 為氣缸套的結構設計和結構優化提供幫助。對發動機氣缸套進行有限元計算主要分析如下問題: 1) 氣缸套熱強度是否滿足要求; 2) 氣缸套頭部(缸底端)“O”形圈槽溫度是否滿足“O”形圈工作要求; 3) 氣缸套機械強度是否滿足要求。

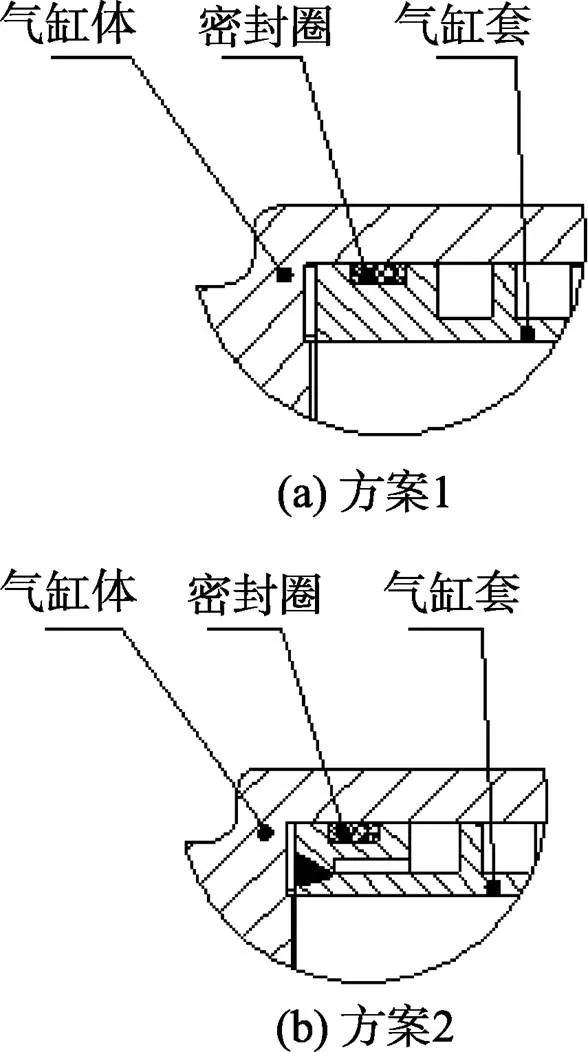

單層氣缸套的結構及密封設計如圖1所示。缸套冷卻水通道采用矩形環槽結構, 徑向對燃氣進行“O”形圈密封。考慮到圖1(a)方案1中, 密封圈槽溫度過高, 容易對“O”形圈造成破壞, 使密封失效, 或者無法滿足缸內更高燃氣溫度、壓力的工作要求。因此設計中提出了新的改進結構方案, 即在“O”形圈槽底部開槽隔熱, 如圖1(b)方案2所示。

圖1 單層氣缸套結構

為分析方案1是否滿足使用要求, 同時對比新方案的設計效果, 本文同時對上述2種方案進行有限元分析計算。分析用Patran軟件進行。

2 3D實體模型建立

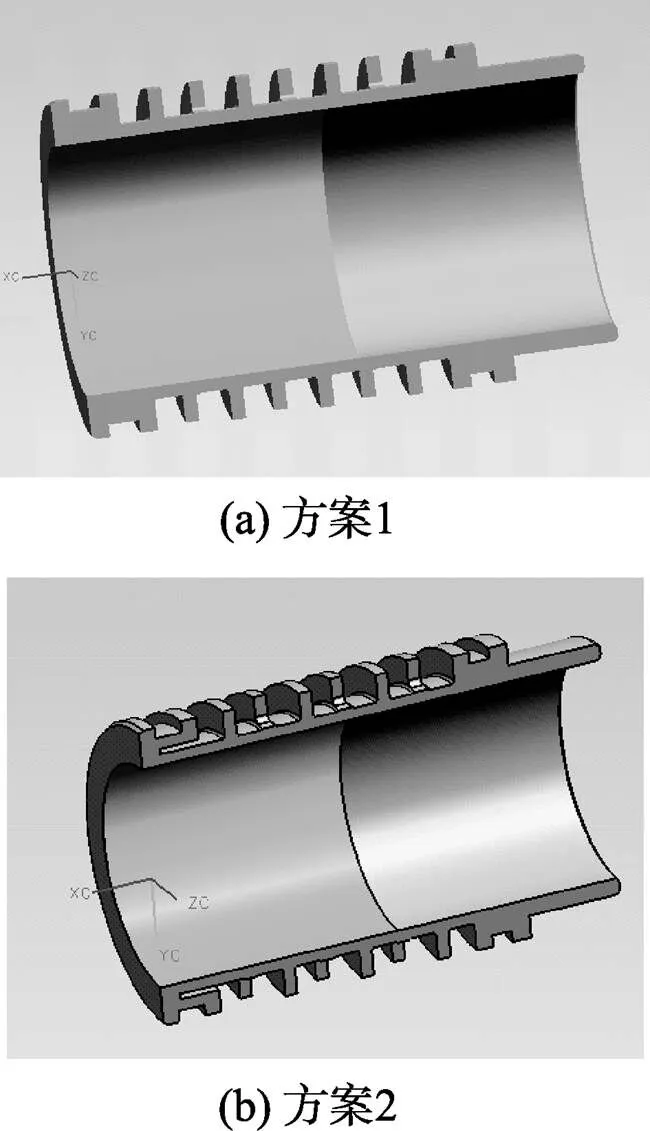

實體模型的建立是有限元分析的基礎, 建立真實的3D實體模型是一項十分重要的工作, 它關系到整個有限元分析成敗的關鍵。為了發揮UG軟件的建模優勢, 氣缸體3D實體模型用UG軟件建立, 并通過PARASOLID圖形文件導入PATRAN軟件進行有限元分析。這里考慮到氣缸套結構和載荷的對稱, 為簡化計算及計算中加載的方便, 其對稱模型的1/2進行分析計算。3D實體模型如圖2所示。

圖2 氣缸套3D實體圖

3 有限元網格劃分

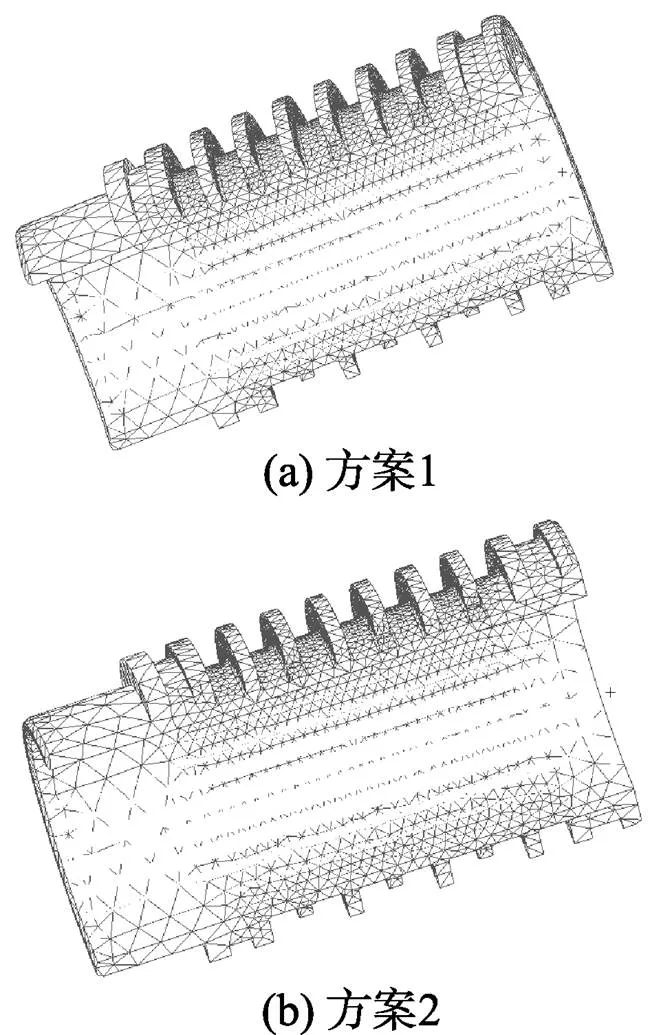

有限元網格的劃分采用自由網格劃分, 單元用10節點四面體單元, 單元長度為5 mm。得到方案1的節點數52722個, 單元數30852個; 方案2的節點數50262個, 單元數29083個。劃分單元后的實體如圖3所示。對單元進行Jacobian Ratio檢查, 2個方案中的單元絕大多數Jacobian Ratio小于2, 最大值都為20.2, 說明自由劃分的網格質量較好。

圖3 實體網格劃分

4 邊界條件確定

4.1 溫度場計算邊界確定

氣缸套的熱邊界主要包括2個方面: 一是和冷卻水的換熱; 二是和缸內燃氣的換熱。

氣缸套和冷卻水的換熱系數用水力當量直徑的管流公式來計算[1-2]。

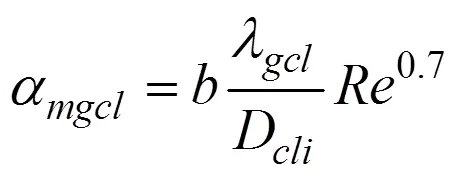

燃氣與汽缸套壁之間的換熱方式, 主要是對流換熱的過程, 這里采用W.J.D.Annand提出的經驗公式(2)對燃氣與汽缸套壁之間的對流傳熱進行計算[1-2]。

式(2)反映的是缸套內壁的平均換熱。實際在一個循環中, 內層缸套表面與燃氣接觸時刻和時間間隔是不同的, 受熱表面越靠近氣缸上部, 被活塞覆蓋的時間越短, 與燃氣接觸的時間越長, 受燃氣傳熱的影響就越大。位于活塞下止點時, 相應第一活塞環位置以下的壁面在整個工作循環內始終被活塞覆蓋, 沒有受到燃氣的直接換熱。內層缸套內表面還接受部分活塞側面的散熱, 同時活塞往復運動時, 同缸套內壁的摩擦也產生一定的熱量。因此, 內層缸套的熱負荷在長度方向是從上部到下部逐漸減弱的。并且, 當/(行程/活塞直徑)發生變化時, 內層缸套內表面穩態傳熱邊界條件也發生相應的改變, 因為當/增大時, 燃氣傳給活塞、缸蓋的熱量相對減少, 傳入內層缸套的熱量相對增加。內層缸套內表面穩態傳熱邊界條件沿軸向高度上有如下分布規律[1-2]。

4.2 應力場計算邊界確定

應力場計算邊界包括受力、約束和溫度邊界3個方面。

對于缸套而言, 受力情況較為簡單, 主要是缸內的燃氣壓力, 從實際工作來看, 缸內燃氣壓力及其作用的面積是變化的, 為加載和計算方便, 取缸內最大工作壓力進行加載, 另考慮到一定的安全余量, 應力分析時缸內加載壓力為實際最高工作壓力的1.25倍。

對缸套的約束采用柱坐標()進行, 選擇缸套和氣缸體的接觸面作為向約束面; 缸套的2個軸向截面作為向約束面; 為保證約束封閉, 選擇缸套軸向截面棱外上的節點進行向約束。

另外缸套是發動機主要的受熱件之一, 熱應力是強度分析時不可忽略的組成部分, 分析中通過PATRAN軟件域的功能將溫度場映射到應力分析計算中, 作為應力分析的溫度邊界。

5 計算結果及分析

5.1 計算結果

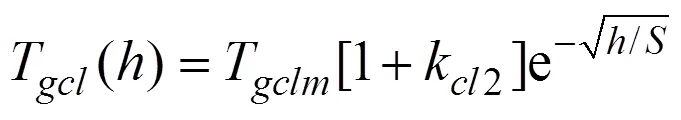

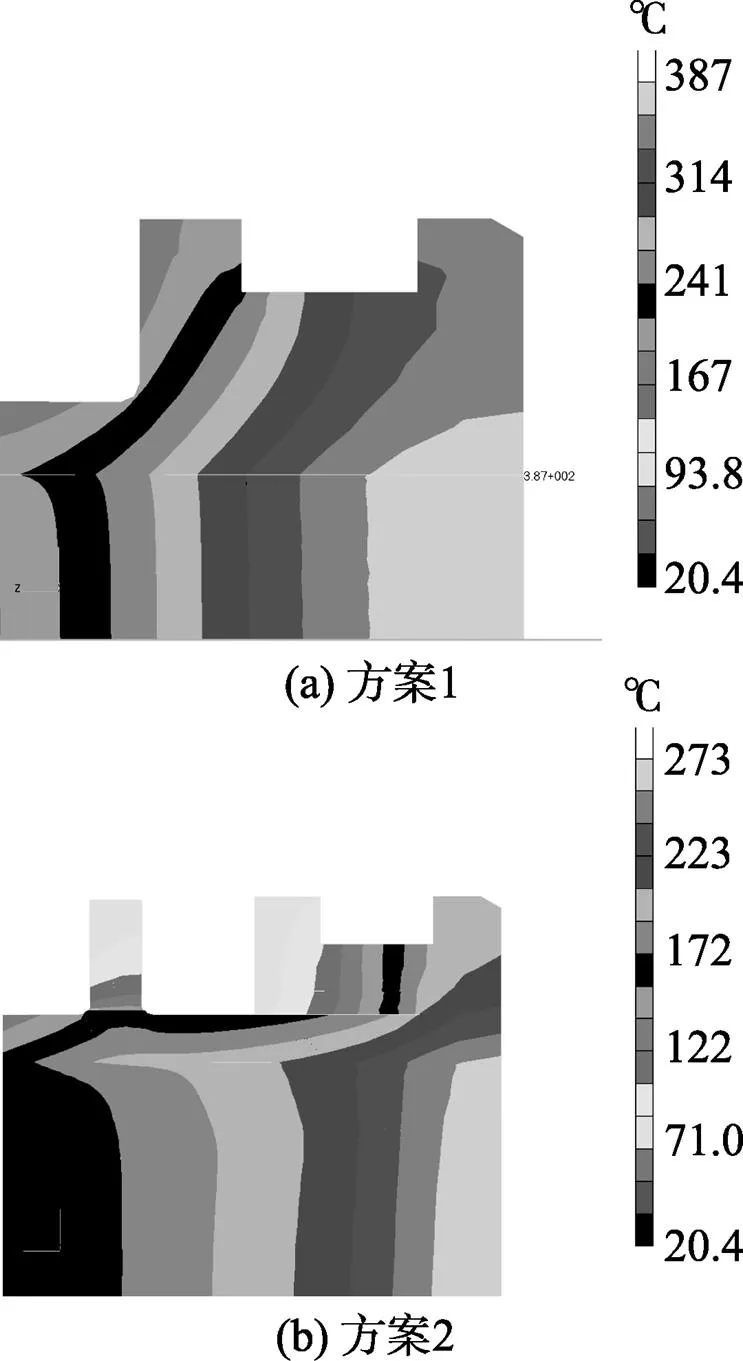

在PATRAN軟件中對缸套的有限元模型進行處理后, 調用ANSYS對其進行計算, 得到缸套的溫度和應力分布如圖4和圖5所示。

圖4 氣缸套溫度分布云圖

圖5 氣缸套應力分布云圖

5.2 結果分析

從有限元計算結果得出, 缸套溫度最高的部位在缸套內壁和氣缸體底面接觸部位, 最高溫度方案1為387℃, 方案2為280℃。“O”形圈環槽溫度方案1約為240℃, 方案2約為130℃。從應力場計算結果看, 2種結構應力場無本質差別, 最大應力均為555 MPa左右。最大應力位于環行水槽開口處的根部。

通過對缸套溫度場和應力場有限元計算分析, 得出如下結論。

1) 2種方案缸套工作溫度都在缸套材料(滲碳合金鋼, 如38CrMoAl)許用范圍內。

2) 方案1在算例參數條件下“O”形圈環槽溫度較高, 難于使用現有橡膠密封材料進行密封。

3) 通過在“O”形圈環槽底部開槽隔熱, 可使“O”形圈環槽溫度從240℃降至130℃, 從而使密封采用橡膠密封圈方案可行。

4) 缸套最大綜合應力(555MPa)小于材料(滲碳合金鋼, 如38CrMoAl)的極限強度, 加之計算過程中加載考慮了一定的安全余量, 因此缸套強度可滿足使用要求。

5) 在環行水槽開口處的根部, 有應力集中現象, 設計時應考慮有較大的倒角, 減小應力集中的現象。

6 結束語

本文提出的單層氣缸套(方案2)在實際工程中得到應用, 并隨動力系統進行了功率試驗。試驗結果表明, 新結構的單層氣缸套可滿足使用要求, 缸內工作參數達到設計預期。該缸套的設計為輕型魚雷斜盤發動機小型、輕質化設計的實現提供有力的技術支撐。

[1] 楊世銘. 傳熱學[M]. 北京: 高等教育出版社, 1987.

[2] 萬榮華, 彭博, 何長富. 活塞發動機魚雷熱動力系統工作溫度建模[J]. 魚雷技術, 2002, 10(4): 6-9.

(責任編輯: 陳 曦)

Design of Single Layer Cylinder Sleeve under High Pressure for Torpedo Piston Engine

WAN Rong-huaLI XinPENG BoYANG Yan

(The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710075, China)

The software MSC.Patran and finite element method are employed to analyze the temperature and stress fields of different designs of cylinder sleeves for torpedo piston engine, hence a more reasonable scheme is determined. This scheme is applicable to the engine with the maximum gas pressure higher than 30 MPa, and the corresponding single layer cylinder sleeve is verified by the testing.

torpedo; piston engine; single layer cylinder sleeve

TJ630.32

A

1673-1948(2014)03-0200-04

2014-03-02;

2014-03-24.

萬榮華(1972-) 男, 碩士, 高工, 主要研究方向為魚雷熱動力技術.