連鑄坯脫方成因及對策

王建新,李世晨,師小強

(1、新疆八一鋼鐵股份有限公司;2、新疆八鋼南疆鋼鐵拜城有限公司)

連鑄坯脫方,也叫菱變,當方坯橫截面上兩個對角線長度不相等時稱為脫方。脫方嚴重時會使鑄坯進加熱爐時,推鋼、軋制咬入孔型困難,易扭轉出現折疊缺陷。八鋼南疆公司煉鋼廠自2013年4月投產以來,產量不斷提高,連鑄坯缺陷逐漸顯現出來,尤其是脫方缺陷,一直困擾著南疆煉鋼生產。為此,煉鋼廠成立攻關組,對連鑄坯脫方進行全面分析,尋找解決措施。

1 連鑄機裝備工藝條件

南疆公司煉鋼廠主要冶煉工藝設備:2套鐵水脫硫裝置、2×120t頂底復吹轉爐、2座在線吹氬喂絲站、1座雙工位LF精煉爐和2臺8機8流方坯連鑄機,具備年產300萬噸鋼生產能力。

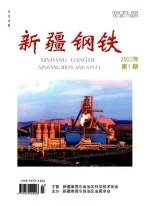

8機8流方坯連鑄機主要技術參數見表1。

2 原因分析

2013年4月到2014年1月產鋼664874噸,脫方廢品為4596噸,比例為0.69%,脫方鋼種為HRB400,嚴重影響鑄坯合格率。

經過分析,影響鑄坯脫方的因素有鋼種、溫度、拉速、銅管尺寸及結晶器裝配質量、二冷對弧、水口對中等,對現場生產狀況進行分析。

表1 連鑄機主要技術參數

2.1 鋼水溫度的影響

據統計,煉鋼廠澆鑄HRB400鋼水過熱度大于50℃的比例為28.7%,高溫鋼水對脫方有一定影響。澆鑄溫度過高會使鑄坯凝固坯殼減薄,強度下降,在不均勻力的作用下更易產生變形,引起鑄坯脫方。

2.2 拉速的影響

拉速越大,坯殼平均厚度減薄,導致坯殼的強度和剛度較低,初生坯殼產生扭曲變形。

據統計,拉速2.4m/min時,連鑄坯開始出現脫方;2.6m/min以上脫方廢品零星出現;2.8m/min以上脫方廢品大量出現。另外,在正常澆鑄過程中拉速調節過于頻繁,每爐鋼水在中間包的溫差在10℃內的占81.2%,但是溫差10℃內拉速的波動在0.8m/min。

2.3 中包水口的影響

水口偏斜造成鑄流不均勻沖刷坯殼,鑄坯坯殼厚度不均勻。連鑄經常出現浸入式水口偏斜現象,主要原因是中間包在澆鑄位行走速度過快,并且操作按鈕有3秒的安全確認時間,操作起來不方便,中間包下水口與結晶器對中困難,造成水口偏斜。

2.4 二次冷卻的影響

二冷噴淋管管壁較薄僅2.5mm,在高溫下易發生變形;連鑄機二區噴淋管連桿缺失較多,使得噴淋管易發生偏斜。二冷水質的情況不穩定,二冷水中鐵銹、泥土較多導致噴淋管噴嘴堵塞,連鑄坯冷卻不均勻,加劇了鑄坯在二冷段的脫方。

2.5 對弧精度不高

連鑄坯運行過程中支承輥磨損,使結晶器、支撐輥和拉矯機不在弧線上,停機測試時支撐輥與引錠桿之間一般有1-5mm間隙,個別達到10mm,其結果導致連鑄坯冷卻不均勻。

2.6 結晶器裝配對脫方的影響

由于無檢驗結晶器水縫的工具,結晶器裝配時,結晶器水縫調節困難,結晶器水縫的不均勻會導致結晶器銅管冷卻不均勻,從而造成鑄坯脫方。

2.7 結晶器使用及管理的影響

結晶器編號填寫出現錯誤,使用班次不清楚,傳遞卡填寫不全,導致結晶器通鋼量無法準確計算,通鋼量過大,達到報廢標準仍在使用。這些情況都會影響連鑄坯的正常生產。

3 采取的措施及效果

3.1 措施

(1)根據生產狀況,連鑄值班長與鋼水調度多溝通,合理控制生產節奏,穩定拉坯速度,控制鋼水溫差在10℃之內,拉速的波動在0.4m/min以內。

(2)將澆鑄位中包車行走速度調慢,并取消慢行點的3秒預警時間,使對中操作比較容易。

(3)制定噴嘴更換標準,對噴嘴進行更換;停機檢查二冷噴淋管,有問題的要及時修整或更換;恢復二區噴淋管連桿;二冷噴淋管管壁厚度由2.5mm增加到4mm。

(4)定期取水樣進行化驗,保證二冷水質滿足工藝規定;定期維護二冷配水閥門,保證按工藝要求供水。

(5)制定出合理的對弧計劃,每周對弧2次,及時調整各個支撐輥,使其在同一弧度上。

(6)制作檢驗結晶器水縫的專用工具——插條,結晶器裝配時,使用插條,保證結晶器水縫均勻。

(7)完善結晶器的維修標準與使用標準。建立結晶器的檔案制度,要求各生產班對結晶器更換認真填寫記錄,及時更換已經磨損嚴重的結晶器,確保鋼水在結晶器內均勻冷卻;連鑄專工每天對結晶器維修人員進行監督與指導。

3.2 第一階段效果

通過對生產組織、設備管理及工藝制度的調整,連鑄機的坯脫方有所減少,2014年2月產鋼120110t,脫方廢品440噸,比例降到0.37%。

4 第二階段分析

雖然脫方有所緩解,但還是沒有根本解決,尤其拉速2.6m/min以上,鑄鑄坯脫方不受控制。因此,還需進一步分析。

4.1 結晶器銅管內壁磨損狀況分析

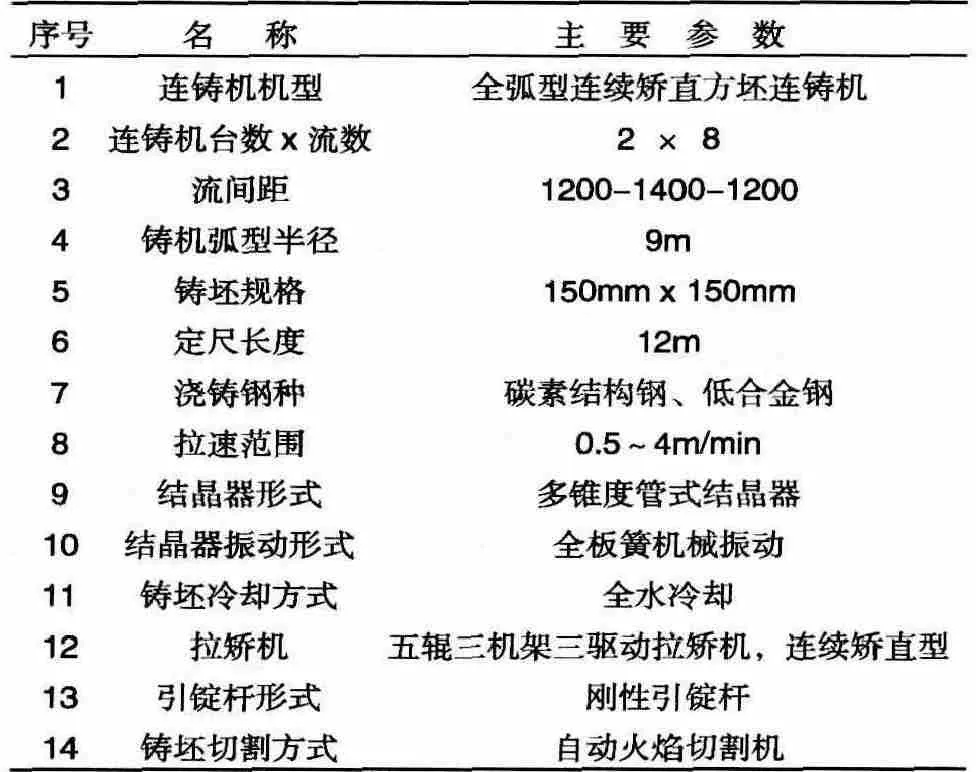

對產生脫方的結晶器進行了跟蹤分析,不僅統計脫方與中包鋼水溫度、拉速等生產工藝數據的關系,重點統計了結晶器使用情況,如通鋼量,對脫方的結晶器下線拆除,查看銅管內壁磨損情況,見表2。

表2 連鑄坯脫方統計表

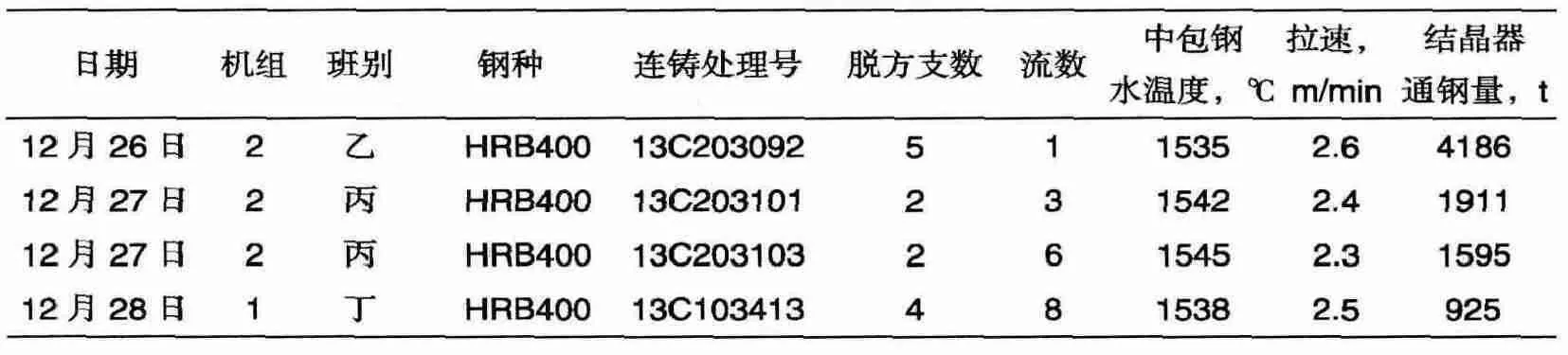

從脫方的結晶器拆下銅管觀察,發現異常現象:一種是銅管內弧管壁、角部有磨損,兩側弧面與外弧面基本無磨損,見圖1;另一種是銅管下口角部磨損嚴重,四個面部無磨損,見圖2、圖3、圖4。

圖1 通鋼量4196t的銅管

圖2 通鋼量為1911t的銅管

圖3 通鋼量為1595t的銅管

圖4 通鋼量為925t的銅管

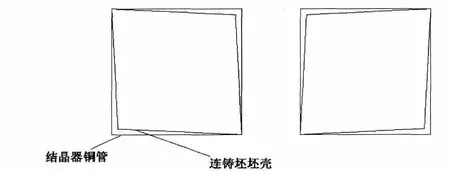

正常的結晶器銅管下口四面的鍍鉻層磨損程度基本一致,見圖5~圖8,這是八鋼第一煉鋼廠40t連鑄(4機4流8m弧連鑄機)結晶器銅管磨損情況,銅管下口四面和角部的鍍鉻層均有磨損;而上述脫方的結晶器銅管只磨損角部(四面的鍍鉻層沒有磨損)或內弧管壁或角部磨損較大。

4.2 分析

從以上現象可以看出,連鑄坯脫方在結晶器內就已經形成,連鑄坯在結晶器冷卻是不均勻的。

連鑄坯角部本身是二維傳熱,冷卻速度最快,連鑄拉速低時,連鑄坯在結晶器通過時間較長,連鑄坯出銅管下口過程中,連鑄坯四面與銅管四面能接觸;拉速提高后,連鑄坯較快地離開銅管,在冷卻強度大的角部或兩個面之間形成銳角,在冷卻強度小的角部或兩個面之間形成鈍角,銳角附近坯殼較厚,鈍角附近坯殼較薄,連鑄坯變成菱形,出銅管下口過程中,銳角接觸銅管角部,鈍角及其它面不接觸銅管內壁,見圖9;由于鈍角及其它面不接觸銅管內壁,坯殼變薄,在鋼水靜壓力作用下又貼近內壁,變成銳角,原來銳角也逐漸變成鈍角,脫方具有方向性。所以連鑄坯在結晶器銅管內就已發生菱變,只磨損銅管角部,銅管四面的鍍鉻層沒有磨損(或只磨損內弧面)。

圖5 通鋼量2080t

圖6 通鋼量2200t

圖7 通鋼量2510t

圖8 通鋼量5020t

生產實踐中發現:同一澆鑄條件下,澆鑄HPB300等普碳鋼時鑄坯外形尺寸良好,改換HRB400等低合金鋼時往往就發生脫方,且調整困難。同樣的結晶器,同樣的二冷狀況,僅僅換了鋼種,脫方現象就會出現。

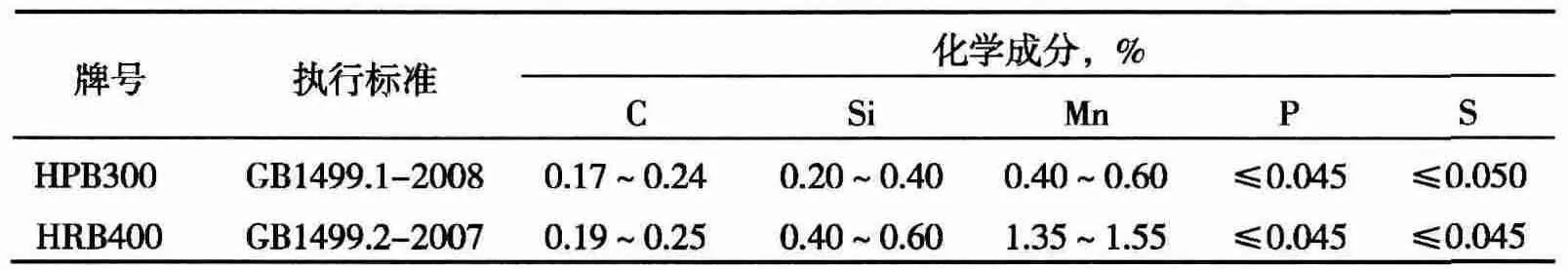

這主要是因為鋼液中所含合金元素對鋼液凝固后的線收縮率有很大的影響,資料表明:鋼液中合金元素,尤其是錳、硅含量越高,鋼液凝固后的線收縮率就越大[1],HRB400鋼和HPB300鋼的化學成分見表3。

圖9 連鑄坯在結晶器內形成脫方示意圖

表2 HRB400鋼和HPB300鋼的化學成分

目前使用的結晶器銅管錐度趨勢與普碳鋼的收縮規律相近,與低合金鋼有一定差距,因而在結晶器內,低合金鋼(HRB400鋼)鑄坯坯殼離開結晶器壁的時間比普碳鋼坯殼要早,更易產生氣隙、導致傳熱不均。南疆公司煉鋼廠連鑄結晶器銅管倒錐度對HPB300等普碳鋼來說合適,對冶煉HRB400等低合金鋼來說太小。

5 第二階段措施及效果

將結晶器銅管倒錐度增大16%,進行少量(15支)試驗,經過20多天試驗,效果較明顯。拉速3.2m/min時,連鑄坯未出現脫方。按照新的結晶器銅管倒錐度批量生產。2014年3~4月,鑄坯脫方廢品量大幅減低,產量173322t,脫方廢品114t,廢品比例率為0.07%。

6 結論

南疆公司煉鋼廠連鑄機鑄坯脫方的原因:(1)結晶器銅管錐度太小,在結晶器內易產生氣隙、傳熱不均,導致坯殼厚度不均勻,產生脫方。(2)二冷噴淋管容易變形、歪斜,噴嘴堵塞,造成二次冷卻不均勻。(3)浸入式水口偏斜,造成鑄流不均勻沖刷坯殼,鑄坯坯殼厚度不均勻。(4)結晶器使用、管理比較混亂。(5)結晶器裝配不規范。

采取相應措施后,取得明顯效果,脫方廢品率由原來的0.69%逐漸減低到0.07%,保證了煉鋼的正常生產。

[1]陳家祥.煉鋼常用圖表數據手冊.北京:冶金工業出版社.1984.