全干式TRT技術及在重鋼的應用

張朋

(重慶鋼鐵股份有限公司能源管控中心,重慶401254)

全干式TRT技術及在重鋼的應用

張朋

(重慶鋼鐵股份有限公司能源管控中心,重慶401254)

綜述了三種TRT技術,有濕式TRT技術、全干式TRT技術以及干濕兩用TRT技術,并主要介紹了重鋼全干式TRT技術運行情況以及其中存在不足之處和改進措施。

TRT技術;全干式;應用現狀

1 前言

重鋼環保搬遷一期工程新建2500 m3高爐3座,年產鋼600萬t左右,3座高爐分別于2009年12月、2010年11月、2011年11月投產。為了構建循環經濟,發展清潔生產,促進節能降耗,建設綠色鋼城,重鋼新區采用了諸多先進節能減排技術,包括燒結余熱發電技術、煉鋼軋鋼余熱發電技術、CCPP技術、CDQ技術、燒結脫硫技術、煤調濕技術、轉爐干式除塵技術等,而全干式TRT技術是其中重要節能減排技術之一。

2 TRT技術

高爐煤氣余壓透平發電技術(簡稱TRT技術)是利用高爐煉鐵過程中產生的高溫高壓煤氣,經透平機膨脹做功,從而驅動發電機組發電。TRT發電機正常運轉時,不僅可回收大量電能,降低煉鐵工序成本,而且可降低減壓閥組區域的噪聲和振動,大大改善了煉鐵區域的環境。這種發電方式既不消耗任何燃料,也不產生環境污染,發電成本十分低廉。

高爐煤氣是鋼鐵企業中的重要二次能源,有很高的利用價值,但因高爐煤氣中含有大量粉塵,必須經過除塵凈化后才能使用。因此,按對高爐煤氣凈化方式的不同,TRT技術可分為濕式TRT技術、干濕兩用TRT技術和全干式TRT技術三類。

攀鋼4#高爐,當時設計采用的是濕式雙文系統。1996年,在保留原濕式雙文系統的基礎上,并聯了一套布袋除塵系統,并配套了相應的干式TRT。當時因布袋除塵器在大型高爐上只是處于試用階段,運行初期,出現許多問題,如果不配備濕式備用系統,存在一定風險性,兩種系統狀態必要時可以自動切換運行,適應煤氣溫度變化性強,且可提高發電效率。

3 重鋼新區全干式TRT技術

3.1 工藝流程簡述

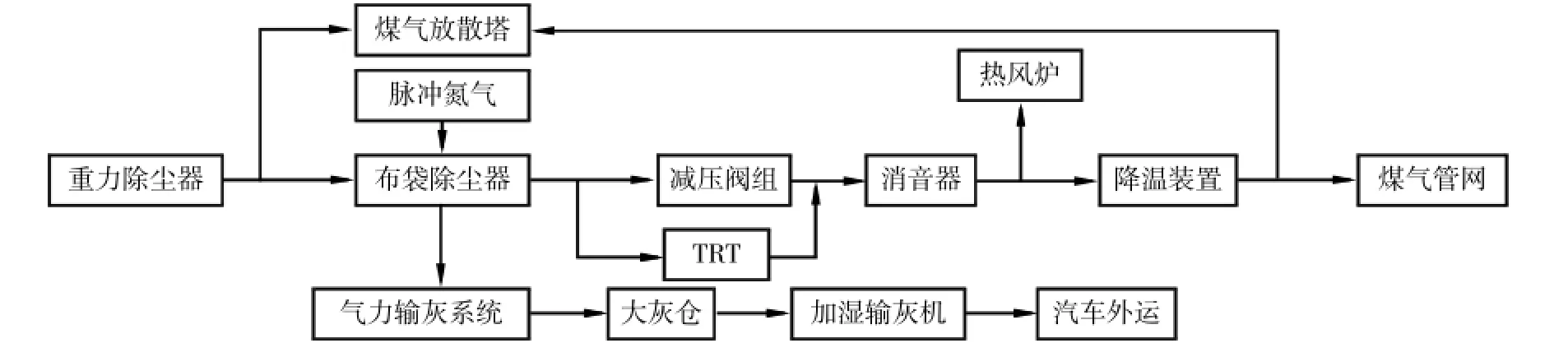

重鋼新區3×2500 m3高爐的TRT技術均為全干式TRT技術。高爐煤氣除塵系統采用的是二級除塵,即重力除塵器—干式布袋除塵器兩級除塵。荒高爐煤氣先經過重力除塵器粗除塵后,當溫度在正常范圍時(80℃~280℃),再經過干式布袋除塵器精除塵,除塵后的煤氣經TRT系統后,一部分熱煤氣輸送到高爐熱風爐,剩余煤氣經降溫裝置降溫后進入煤氣管網,供CCPP、燒結石灰等用戶使用。當TRT不運行時,除塵后的煤氣經減壓閥組、消音器減壓后與TRT出口管道匯合。其工藝流程如圖1所示。

3.2 布袋除塵系統

重鋼新區除塵系統由12個大直徑(6 m)布袋除塵器和1個大灰倉組成,采取雙排并聯布置,有效地減少了占地面積。每個布袋除塵器內由450條直徑為160 mm,長度為6m,具有耐高溫、高強度、抗腐蝕、耐負荷等特點的氟美斯9806布袋構成,總過濾面積為16000 m2。大灰倉內由120條直徑為160 mm,長度為2 m的防水纖維針刺氈的布袋構成。每個除塵器都設有煤氣進、出口切斷閥,含塵量檢測裝置,氮氣脈沖反吹裝置,卸灰裝置、振動裝置及氮氣包流化裝置。重鋼1#高爐煤氣凈化工藝流程如圖2所示。

圖1 重鋼新區全干式TRT系統工藝流程圖

圖2 重鋼1#高爐煤氣凈化工藝流程

3.2.1 含塵量檢測裝置

為確保煤氣質量,提高煤氣利用效率,在除塵器出口均設有含塵量檢測裝置。當某個布袋除塵器煤氣出口管上含塵量超過設定值時,會自動報警并切斷該除塵器,需及時進行維護和更換布袋。

3.2.2 氮氣脈沖反吹裝置

為保證布袋脈沖反吹清灰和氣力輸灰正常運行,安裝有氮氣脈沖反吹清灰調壓裝置和氣力輸灰調壓裝置。兩套調壓裝置均采用一級調壓,閥前壓力均為1.6 MPa,閥后壓力分別為0.45~0.5 MPa和0.2 MPa。

在脈沖反吹清灰調壓裝置和氣力輸灰調壓裝置前設置了一臺容積為30 m3,壓力為1.8 MPa的氮氣儲氣罐,以保證布袋凈化系統用氮氣的穩定性。

3.2.3 卸灰裝置

布袋除塵器的卸灰采用氮氣氣力輸送方式,除塵器卸下來的瓦斯灰(含鐵塵泥),通過氣力輸灰管道,在氮氣的驅動下,輸入大灰倉后,定時通過加濕給料機卸到輸灰車上外運,并進行回收利用。

3.3 TRT系統

煤氣余壓回收透平發電成套設備由煤氣膨脹透平機、發電機、潤滑油系統、液壓系統、給排水系統、氮氣密封系統、煤氣進出口閥門系統、高低壓發配電系統和自動控制系統幾大部分組成。重鋼2#高爐TRT工藝流程如圖3所示。

TRT技術的應用,能夠有效平衡爐頂壓力,確保高爐安全生產。當TRT不運行時,爐頂壓力僅通過調節減壓閥組單獨控制;當TRT啟動、正常運行、正常停車和緊急停車時,通過對兩級透平靜葉開度和減壓閥組開度的有機協調來控制爐頂壓力,以實現TRT的安全穩定高效運行。

3.4 采用的關鍵技術措施

圖3 重鋼2#高爐TRT工藝流程

(1)高爐爐頂設有無級噴水降溫裝置。當荒煤氣溫度高于280℃時,高爐爐頂噴水降溫裝置自動啟動,以降低荒煤氣溫度,有效地防止了高溫煤氣燒毀布袋現象的發生。

(2)除塵器進口前設有荒煤放散塔。當荒煤氣溫度低于80℃時,荒煤氣將通過荒煤放散塔進行燃燒放散,有效地防止了低溫煤氣中的含鐵塵泥堵塞布袋。

(3)除塵器設有過壓保護裝置。每個箱體均設有安全閥,當壓力過高時,安全閥自動打開泄壓,保護除塵系統及TRT系統的安全運行。

(4)箱體和熱煤氣管道采用保溫措施。通過對箱體和熱煤氣采用外保溫措施,減少煤氣熱量的損失,提高TRT發電量。

(5)TRT煤氣出口管道附近安裝有煤氣噴淋降溫裝置。通過對透平出口煤氣的降溫,有效地提高了透平入口與出口的能差,進一步提高TRT發電效率。

(6)氮氣密封系統。為了防止高爐煤氣泄漏,在透平主機軸端通入氮氣進行密封。

(7)采用耐高溫、高強度的氟美斯布袋。在保證高爐穩定正常運行情況下,通過采用氟美斯布袋,可始終保持爐頂高溫高壓狀態下運行,進而提高了TRT入口側煤氣穩定和壓力,以提高發電量。

3.5 應用現狀

3.5.1 布袋除塵系統

布袋除塵系統自在重鋼新區投運以來,運行穩定,除塵效率高,出口煤氣含塵量在5 mg/m3以下。但剛投運時仍存在以下不足之處,并已先后進行了改進和完善。

(1)放灰時產生大量揚塵。大灰倉放灰采用的是加濕給料機的方式向運灰車中放灰,因加濕給料機加濕不均,導致放灰時產生揚塵。改進措施:①在大灰倉周圍設置半封閉圍墻;②將加長加濕給料機機身的長度,提高混合均勻度。通過采用以上措施后,揚塵大幅度降低。

(2)箱體和大灰倉安全附件為泄爆膜,當壓力過大,泄爆膜打開后不能復位,煤氣外泄可能引發次生生產安全事故。改進措施:將所有泄爆膜更換為自動復位式安全閥。

(3)輸灰管道在彎頭處由于干灰摩擦易泄漏。改進措施:減小輸灰管道彎頭角度;加厚拐彎處管道壁厚;在輸灰管道內壁采用耐磨襯里。

3.5.2 TRT系統

TRT系統運行優良,發電效率最高可達95%(設計值86%)。通過加強管理,強化協調、精細操作,在保證煤氣管網壓力的前提下,不斷提高煤氣綜合利用率。并加強與高爐之間的溝通,在保證高爐爐頂壓力的前提下,縮短電動運行和手動運行時間,保證自動調節運行作業率,提高TRT噸鐵發電量。

目前,重鋼新區全干式TRT發電系統月平均噸鐵TRT發電量最高可達51.33 kW·h,達到國內行業先進水平。今年上半年3套全干式TRT系統總發電量超2.1億kW·h,約占重鋼新區自發電量的18%,按平均電價0.6元/kW·h計算,創造效益超1.26億元,經濟效益顯著。

4 總結

全干式TRT技術可有效提高二次能源的回收利用率,是降低煉鐵工序成本重要技術措施之一,是鋼鐵企業構建循環經濟,促進節能減排的必由之路,鋼鐵企業應該大力推廣全干式TRT技術的應用,淘汰高能耗、低效率的落后工藝,實現鋼鐵企業經濟轉型。

[1]李光強,朱誠意.鋼鐵冶金的環保與節能(第2版)[M].北京:冶金工業出版社,2010,284.

[2]關紳,王振平.高爐煤氣干法布袋除塵技術在大型高爐上的應用[A].中國鋼鐵工業節能減排技術與設備概覽[C].北京:冶金工業出版社,2008,312-315.

Full-dry TRT Technology and Its Application in Chongqing Steel

ZHANG Peng

(The Energy Management and Control Center of Chongqing Iron and Steel Co.,Ltd.,Chongqing 401254,China)

The three types of TRT technology,which are wet TRT,full-dry TRT and dry/wet TRT technology,are overviewed;and the operation state,shortcomings as well as improvement measures of the full-dry TRT technology of Chongqing Steel are mainly introduced.

TRT technology;full-dry;application state

TM61

B

1006-6764(2014)01-0023-qq

2013-10-22

張朋(1987-),男,畢業于遼寧石油化工大學環境工程專業,助理工程師,現從事安全環保管理工作。