靜電除塵器在130t/h混燒鍋爐上的研究及應用

雷宗林

(攀枝花鋼釩有限公司能源動力中心,四川攀枝花 617023)

1 前言

攀鋼能源動力中心有4臺130 t/h氣、煤混燒的蒸汽鍋爐,每臺鍋爐配有兩套帶文丘里麻石水膜除塵煙氣處理系統,煙氣經處理后通過鍋爐引風機經高煙囪排放。攀鋼逐步擴大生產規模,用電量的增加,為了減少外購能源,逐步擴大的電的上產規模,陸續增加了兩臺55MW的純燒煤氣的發電機組,所以,混燒鍋爐的燒煤量逐步增加,年燒煤量逐步達到20~28萬t。水膜除塵器結構不一致,除塵效果差異較大,除塵效率較低,隨著環保指標的提高,水膜除塵器已不能滿足環保指標的需求,且文丘里頻繁堵塞,煙氣帶水嚴重,吸風機風輪積灰導致軸承振動頻繁。為了使煙氣粉塵濃度排放達標通過監測,煙氣中的粉塵排放濃度未能達到國家規定的環保要求,保證生產順行,對130 t/h鍋爐除塵設施的改造亟需解決。

2 除塵器改造的相關煙氣參數

煙氣量:300000 m3/h;

尾氣溫度:160~180℃,短時:180~210℃;

粉塵濃度:進口 ~20 g/m3;出口<200 g/m3

煙塵成份:SiO2,Al2O3,CaO,MgO,TiO2,TFe,Na2O,K2O,Fe2O3,固C;

煙塵粒徑分布(%):

粒度/目:+60/3.17%;+100/7.58%;+140/5.86%;

+200/11.37%;+250/14.13%;+320/1.59%;+400/8.34%;-400/47.97%

3 電除塵器計算

有效收塵面積:A=-L×ln(1-η)/ω

A——有效收塵面積,m2

L——處理風量,m3/s

η——除塵效率,為99.5%;

ω——驅進速度,m/s,根據工況特點取0.08;

計算得 A=5519m2。

4 電除塵器選擇

根據粉塵性質、場地條件及計算結果,本設計選擇臥式單室三電場110 m2電除塵器:

⑴ 電場有效斷面積:110.4 m2;

⑵ 電場數/室數:3電場/單室;

⑶ 電場內通道數:24;

⑷ 電場風速:0.75 m/s;

⑸ 電場長度:4400 mm;

⑹ 電場有效高度:11.5 m;

⑺ 電場有效寬度:9500 mm;

⑻ 總收塵面積:6624 m2;

⑼ 同極極距:400 mm;

⑽ 電暈線型式:BS管狀芒刺;

⑾ 收塵板型式:C480型;

⑿ 電場內負壓:-6000 Pa;

⒀ 除塵器阻力:<300 Pa。

5 除塵系統流程

鍋爐生產時產生的兩路煙氣,經過一臺單室三電場電除塵器處理達到國家規定的排放標準后,通過風機經煙囪排放,其流程為:

鍋爐煙氣→尾部受熱面→主管→電除塵器→風機→煙囪

為了電除塵器長期高效、穩定運行,本設計對電除塵的高壓電源及控制器采用進口設備。

為了防止在陰極及陽極的絕緣子及瓷瓶上結露,導致除塵器外殼帶電或導致電源接地等現象的發生,設置了絕緣子及瓷瓶加熱系統,當溫度下降至90℃時,加熱系統自動投入,當溫度高于120℃時,自動停止加熱。

為了防止在陰極及陽極上積灰,影響除塵效果,分別在陰陽極上設置了振打裝置,每個電場的陰陽極振打交互進行。

6 輸灰系統

6.1 灰量計算

根據煙氣量及含塵濃度,可以計算出每臺鍋爐產生的灰量約6t/h。

6.2 干式輸灰系統

輸灰采用干式輸灰系統。除塵器下來的灰,通過卸灰閥落入到鏈式刮板機上,通過刮板機運輸到斗提機,通過斗提機將灰送到相應除塵器的灰庫,當灰量存到一定量時依靠重力作用落入到加濕攪拌機上將灰送入到汽車外運。其流程為:

除塵器灰→鎖氣閥→刮板機→斗提機→灰庫→加濕機→汽車外運

7 施工技術要點

7.1 陰、陽極系統的安裝質量是影響電除塵器效率的決定因素。陰、陽極極距誤差必須控制在±5 mm之內,振打裝置必須靈活、可靠。

7.2 除塵器殼體及其出、入口煙道的焊接質量是關系除塵器漏風率的重要因素,必須進行全密封焊。投運前進行密封性試驗。

7.3 電除塵器升壓試驗是檢驗電除塵器安裝質量的重要手段,必須認真做好試驗記錄和分析,確保電除塵器的安全、可靠、經濟運行。

8 應用調試存在的問題及優化措施

在130t/h鍋爐大、中修中,能源動力中心一次對 8#、7#、5#、6#鍋爐對除塵設備進行了改造,從 2007年1月~2011年2月逐步施工調試。在建設及調試過程中出現了較多問題,經過認真分析,提出了優化改進的辦法,并得到實施。

8.1 系統存在的問題

8.1.1 除塵器無防爆保護功能。由于除塵器陰極在放電的過程中會產生火花,在鍋爐大量燒煤時,可能引起燃燒惡化,短時間內會在煙道內積聚大量的未完全燃燒的可燃氣體,在遇到放電火花時,易引發爆炸的危險,系統為設置防爆保護功能。

8.1.2 除塵器陽極板上積灰嚴重,芒刺上出現大量的灰球,使極間電壓低,影響除塵效果。除塵器投運一個月后,除塵效果變差,檢查發現主要是因為陽極板上積灰嚴重,芒刺上出現大量的灰球。

8.1.3 機械輸灰故障率相當高,經常導致除塵器堵灰無法運行,二次揚塵極為嚴重。

8.1.4 隨環保標準要求不斷提高,三個電場只能確保粉成在100~200 mg之間,不能滿足于環保<100 mg要求。

8.1.5 無緊急備用輸灰系統。在輸灰系統故障時間較長時,除塵器迅速積灰,導致無法運行。

8.1.6 除塵器電耗高。除塵器調試中,將除塵器電壓控制器按照鍋爐最惡劣的工況進行調整,除塵效果確實不錯,但除塵器能耗相當高,除塵器電源無法根據相關參數進行自適應調整。

8.2 除塵系統優化改進措施

8.2.1 除塵器系統防爆保護功能的優化改進

在電除塵器進風口前設置了可燃氣體氣體濃度監測儀,在可燃氣體達到爆炸臨界點之前報警,并通知生產調度,及時調節氣體流量,同時,及時關閉高壓供電,杜絕火花產生,達到自動防爆的目的。

8.2.2 防除塵器陽極板積灰,陰極線出現灰球的優化改進

課題成員對清灰方式及原理進行查找比較,選擇了增效型低噪音多用途聲波清灰器在除塵器的1、2電場進行安裝使用,清灰器近壁面的氣流邊界層在聲振動作用下斷續存在形成聲波,且伴有煙氣逆向流動,煙氣流的聲震蕩周期性地改變邊界層的壓力縱向梯度,這種不穩定流動使灰粒難以在管壁表面沉積,進而被逆向流動的煙氣攜帶出來,從而達到除灰目的。

使用試驗方法:在機械振打投運的前提下,24 h振動一次。

使用后通過觀察,除塵器的二次放電電壓增加,提高了除塵效率,電場極板基本無積灰,能見極板本色,極線的芒刺上無灰球,解決了除塵器極板、極線積灰的問題。

8.2.3 輸灰系統的優化改造

正壓濃相小倉泵氣力輸送以壓縮空氣為動力源,利用成熟先進的“流態化擬流體”理論,實現固體粉狀顆粒的高效、可靠、低能耗、長距離輸送,是目前國際上先進的除塵灰氣力輸送技術。系統典型工藝由倉泵、壓縮空氣、輸送管道、灰庫等部分組成,采取自動程序控制方式,實現系統協調自動運行。

(1)倉泵容積的確定及進料閥的選擇

根據倉泵的容積計算公式Qt=kMs/(ηbnρb)

其中:Qt-倉泵容積

k-輸送系數,單罐配置為1.5。

Ms-輸送的物料量。由于將三個電場的灰量設定為 4.8t/h、0.9t/h、0.3t/h,各個電場有兩個灰斗,一個灰斗配置一臺倉泵,所以倉泵輸送的灰量分別為2.4t/h、0.45t/h、0.15t/h。

ηb-倉泵的容積率,一般取0.7。

n-每小時壓送次數。取8次

ρb-流態化除塵灰的密度。一般取0.53t/m3。

分別計算出撒播各電場倉泵的大小:Qt1=1.21 m3、Qt2=0.56 m3、Qt3=0.19 m3。

考慮以后因除塵設備老化,電場的捕塵效率降低,每隔灰斗的物料量發生變化,所以選擇倉泵的容積分別為::Qt1=1.5 m3、Qt2=1.5 m3、Qt3=0.5 m3

進料閥采用國際先進的氣動圓頂閥,閥門結構可靠,壽命長,檢修維護簡便,采用先進的氣封式結構,閥門啟閉時閥芯與充氣密封圈之間無接觸,密封圈為軟質密封,保證使用壽命可達100萬次。

(2)輸灰管道的管徑及型號的確定

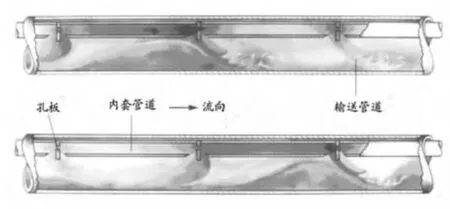

為了減少壓縮空氣的用量及維護量,輸灰管直管段選擇直徑為133 mm雙套管。雙套管輸灰管由主輸送管和固定在其內壁頂部的內旁通管組成,內旁通管底部沿軸向每隔一定間距設一開口。當主輸送管內某處出現灰料沉積時,沉積料段處的壓降劇增而使氣灰混合流被迫流入內旁通管,又從下一開口以較高的速度流出而重新進入主輸送管,并且在此料段區域形成紊流,將此料段堆吹散。而使氣力輸灰系統實現低流速、高濃度的紊流穩定輸灰運行。雙套管輸灰原理見圖1。

圖1 雙套管輸灰原理圖

由于在輸灰管的彎頭處,改變流速的方向,介質對彎頭的外側沖刷嚴重,一般采用耐磨陶瓷內襯彎頭,使用期一般只有3~6個月,必須得到更換,為了有效增長彎頭的使用周期,在彎頭外側用普通鋼板焊接一個箱體將彎頭包住,當彎頭外側被磨穿后,干灰將進入箱體,由于灰在阻力作用下不可能完全被輸送走,部分灰流在箱體內(不會改變彎頭流通面積),介質在彎頭中流動時,介質就會和殘留下來的灰相互摩擦,不會對管壁產生影響。其結構如圖2。

(3)灰庫尺寸的確定

為了節省投資,熱電站按照4臺鍋爐統一考慮設計,分布實施的原則。每臺爐產生的灰量約5t/h,按照4臺爐同時生產貯存時間為16 h考慮(白班有拉灰的),容積率取0.7,則灰庫的總容積:

V=4×5×16/0.75/0.7=610 m3

為了灰庫具有可靠性,設計2個灰庫,每臺爐的灰可以進2個灰庫,將庫設計為300 m3即可。為減少占地面積,將灰庫設計為圓柱形,直徑設為8 m。

(4)緊急輸灰系統的設置及優化

針對輸灰系統長時間故障時,除塵器堵灰無法運行的情況提出采用緊急輸灰的方式解決,在灰斗的正下方設置一個星型卸灰閥及溜槽,在氣力輸灰故障時,將緊急輸灰系統打開,氣力輸灰系統解列處理。在實際運行中方形溜槽底部兩個角容易堵灰,于是將方形溜槽改為直徑為600 mm的圓形溜槽,解決了緊急輸灰堵灰的問題。

圖2 彎管外部增設防磨箱體

8.2.4 除塵效果達不到火電廠大氣污染物排放標準新規定要求的優化改造

由于7#、8#鍋爐的除塵器改造是在2010年以前進行的,但是國家《火電廠大氣污染物排放標準》規定第二時段煙塵最高允許排放濃度≤200mg/m3的要求,所以是按照≤200mg/m3的要求設計除塵器,2010年規定:最高允許排放濃度≤100mg/m3,所以在5#、6#鍋爐上需要從新設計,于是設計為單室串行四電場的方式。

58.2.5 除塵器節能優化改造

130t/h鍋爐靜電除塵器采用的電源控制器,在除塵器調試時,為了滿足鍋爐最惡劣工況時的除塵要求,對相關參數進行了設置,后發現同類除塵器能耗較高,課題組成員根據電源控制器的功能及原理,認真分析研究,可以根據排放的粉塵濃度、電場的二次電壓、二次電流以及火化率等參數進行自行調整除塵器的二次電壓,以達到節能目的,為了確保任何工況都不超標排放,當工況變化時,電源控制器能及時得到相應,將排放標準濃度設為50 mg/m3,以便控制器有足夠的響應時間;原來每個電場的能量最大值與最小值參數都按照100%和10%設定,導致能耗高,后將一電場的能量最大及最小參數按照100%和85%設定,二電場按照85%和60%設定,三電場按照60%和10%的參數進行設定,這將不導致三個或四個電場調整過程中重疊響應,導致能耗過大。

9 靜電除塵器在130t/h混燒鍋爐上的應用效果

(1)鍋爐的粉塵排放濃度≤100 mg/m3,改善了大氣環境污染狀況,具有明顯的社會效益;

(2)減輕了引風機磨損,延長了使用壽命,減少了檢修、維護材料費用消耗,節省了勞動力,提高了機組運行的安全、經濟性;

(3)經過對系統的優化改造,除塵器粉塵排放濃度穩定,減少了二次揚塵,降低了設備的故障率,使生產順行得到了保證;

(4)增長了除塵器的使用檢修周期,基本能保證除塵器與鍋爐同步檢修;

(5)除塵器的控制得到了完善,不僅達到了節能的目的,而且確保了除塵器安全運行;

(6)降低了除塵系統的漏風率,降低了吸風機的能耗。