船舶結構角焊縫裂紋分析及改進措施

張兆光,李紹祥

(中海工業(江蘇)有限公司,江蘇揚州 225211)

0 引言

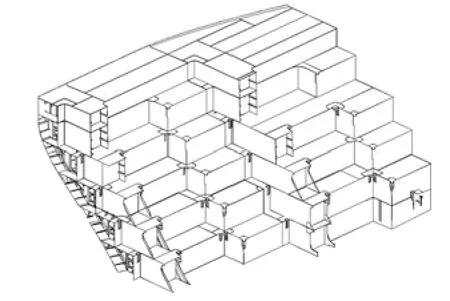

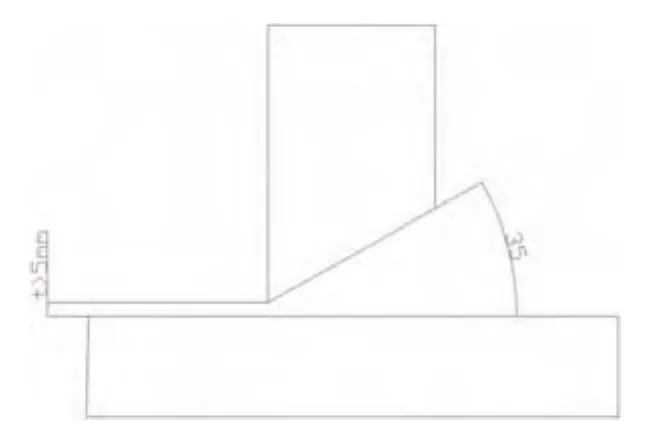

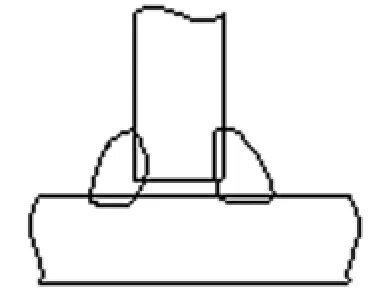

集裝箱船舶結構中存在大量角焊縫焊接,集裝箱船舶典型角焊縫示意圖如圖1所示,在集裝箱船總組階段,現場發現角焊縫存在沿焊縫長度方向的縱向裂紋(圖2),而且還存在不斷延伸的現象,給生產帶來了困難。

圖1 集裝箱船舶典型角焊縫示意圖

圖2 縱向裂紋

結構角焊縫產生裂紋實屬罕見,發現裂紋的結構母材鋼為一般船體結構A級鋼,焊接采用藥芯焊絲CO2氣體保護焊。結構裝配采用定位焊固定,在裝配間隙不小于5mm的部位加開單邊坡口,并用“T”型碼固定。

焊接材料是經過船級社焊接工藝試驗合格,所有批次的焊材在入庫時都進行過試驗評定合格的,因此裂紋的產生與母材、焊材及焊接工藝無關。

1 產生裂紋原因初步分析

現場發現裂紋后,對該區域內所有角焊縫進行了PT檢測,發現多處裂紋并存在延伸跡象,針對該現象從以下幾點進行了分析。

1)裝配定位焊。在裝配完成時發現現場定位焊存在夾渣、未熔合及裂紋情況,當時只是刨除了發現有缺陷的定位焊縫,由于自身重力分段結構角焊縫處存在一定的外張力,導致局部定位焊縫出現開裂現象。

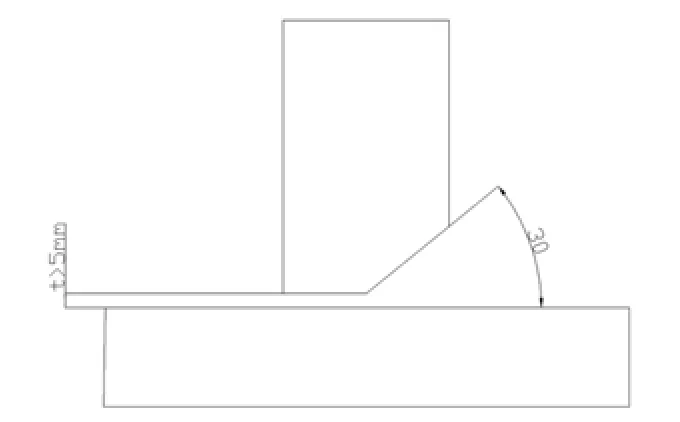

2)裝配間隙。由于搭載定位是對分段余量的修割,導致整條角焊縫存在一定間隙和間隙大小不一等現象,只是針對裝配間隙不小于 5mm的部位加開單邊坡口(圖3)。

圖3 單邊坡口

3)焊接環境。由于板材自身存在一定濕氣和焊接周圍環境也存在一定潮濕,也可能是產生裂紋的一個因素。CO2氣體保護焊時,由于表面沒有熔渣覆蓋,CO2氣體又有冷卻作用,因而熔池內凝固比較快,熔池中溶解的氣體來不及逸出,在焊縫中形成氣孔[1],氣孔位置極易產生裂紋。在對角焊縫進行打磨是不能將底板與壁板在焊縫位置的油漆完全去除。焊接過程油漆受熱變質并揮發出刺激性很強的煙霧,導致焊縫產生密集性氣孔,同時也是促使產生氫致冷裂紋的根本原因[2]。

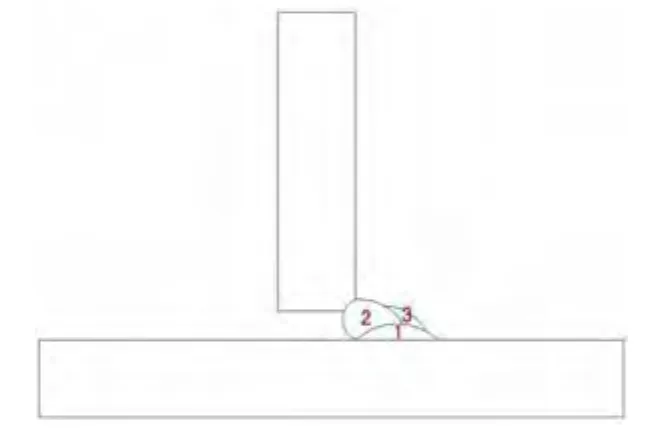

4)焊接方式。現場施焊人員水平與專業素質參差不齊,在進行角焊縫焊接時,尤其是第一道打底焊接時存在操作與WPS不相符的現象(圖4),同時焊接參數的調節不能完全按照WPS執行。

5)焊接順序。按照工藝要求應由雙數焊工由中間向兩側對稱焊接,減少焊接應力變形。現場實際并沒有完全按此操作,同時在風速較大的情況下不能及時地使用擋風板。

圖4 不規范的焊接方式

2 改進措施

1)采用“┓”型馬板定位

為了避免定位焊產生夾渣、未熔合及裂紋情況的產生,在角焊縫定位時采用“┓”型馬板定位,然后用圓形打磨機將角焊縫位置銹跡及油漆打磨干凈,然后再進行焊接。

2)改進裝配間隙

因為普通角焊縫位置工藝規范不要求留有間隙,故加強對搭載定位時精度的要求,做到將角焊縫間隙控制在最小范圍內,當角焊縫間隙不小于 5mm時,加開深熔焊坡口(圖5),確保焊縫質量。

圖5 深熔焊坡口

3)改善焊接環境

由于板材自身存在一定濕氣和焊接周圍環境也存在一定潮濕,所以在焊接前用火焰對角焊縫位置烘焙,去除板材自身和環境中的潮濕,檢查焊接所使用的氣體純潔度,避免保護氣體中攜帶水氣。同時,將焊縫周圍30mm范圍內打磨干凈,避免周圍油漆受熱散發出氣體致使焊縫產生冷裂紋。

4)加強對現場施焊人員焊接方式的檢查與要求

由于現場施焊人員在進行縫焊接時,尤其是第一道打底焊接時存在操作與WPS不相符的現象,特別加強了對焊工的培訓與教育,要求按照 WPS正確焊接(圖 6),尤其是在進行第一道打底焊時,確保焊縫填充飽滿,與焊縫兩側母材完全熔合。同時要求焊機上面的焊接參數刻度及調節開關要齊全,完全按照WPS要求的焊接參數進行焊接。

圖6 普通角焊縫規范的焊接方式

5)焊接過程的控制

在焊接過程中要求現場施焊人員嚴格按照工藝要求由雙數焊工由中間向兩側對稱焊接,減少焊接應力變形。在風速較大的情況下正確的使用擋風板保證焊接保護氣體的有效性,同時,在環境溫度低于 0℃時,高強鋼焊接前按照工藝要求進行預熱,達到預熱溫度后再進行焊接。

3 焊接記錄

在按照改進方法情況下焊接時,實施了焊接過程記錄,包括焊材領用記錄、現場焊接參數記錄。都符合焊接工藝指導書及WPS的相關要求[3]。

4 結果檢驗

在焊接結束24h后對焊縫進行外觀檢查,未發現裂紋、氣孔及夾雜等缺陷。對焊縫進行 100%著色檢查,沒有發現焊接缺陷(圖7)。

圖7 改進方法后著色試驗焊縫

5 結束語

由于集裝箱船舶船體削瘦,方形系數小,航速相對較快,且貨艙內存在大量角焊縫,故角焊縫質量對整個集裝箱的安全保障至關重要,所以在船舶建造過程中必須加強對角焊縫的焊接過程及操作方法進行控制,確保航運安全。

[1] 李書超, 姜勝臻. CO2氣體保護焊全熔透角焊縫焊接質量控制[J]. 金屬加工, 2011(14): 49, 65.

[2] 殷莉影. 鋼結構角焊縫裂紋分析及再現試驗[J], 焊接,2004(5): 35-37.

[3] 魏鵬, 曾憲華, 廖丹揚. 換熱器U型管板角焊縫產生裂紋的原因分析及改進措施[J]. 余熱鍋爐, 2011(1):22-25.