一種雙空分裝置組合運行的控制方法

李宏

(河北集團邯鄲鋼鐵股份有限公司氣體廠,河北邯鄲056015)

制氧

一種雙空分裝置組合運行的控制方法

李宏

(河北集團邯鄲鋼鐵股份有限公司氣體廠,河北邯鄲056015)

利用系統資源,根據邯鋼鐵鋼生產以及制氧生產的現狀,分析空分組合控制方法,降低氧氣放散率,降低運行能耗。

雙空分控制方法;不同氣量空壓機;氧氣放散率;降低能耗

1 前言

邯鋼氣體廠擔負著邯鋼公司鐵鋼生產必需的氧氣、氮氣、氬氣以及氫氣等氣體介質供應的主要任務。近年來,伴隨鋼鐵企業產能的逐年增加,對氧氣的需求也越來越大,因此,各大鋼鐵企業在新上制氧設備時,單臺套空分機組的規模也越來越大。這是因為單臺制氧機的生產規模越大,相應的能耗就越低。但是,在實際運行過程中,由于鐵、鋼生產系統的檢修以及突發性故障等因素會直接影響氧氣的供應,造成產供平衡失調。這時,大規模制氧設備的變負荷由于受制氧機的限制,變負荷范圍達不到這種需求的變動幅度,此時不可避免地造成氧氣大量放散的現象,能耗隨之大幅度上升,嚴重影響制氧機的生產運行指標和企業的經濟效益。

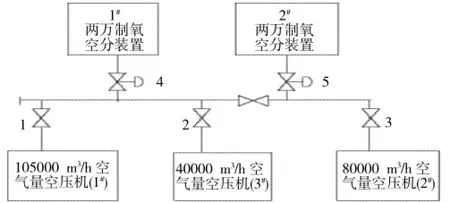

針對這種情況,充分利用老設備以及現有資源,采取兩套空分裝置并列運行,3臺空氣量分別為40000 m3/h,80000 m3/h以及105000 m3/h的3臺空壓機聯合供氣,通過合理氣量分配的調整控制方法,達到滿足生產需要、空分裝置穩定運行的目的。通過空分裝置并行以及空氣量調整的控制方法,既滿足生產變化的需求又不造成氧氣的放散,大大降低空分運行成本,又可使系統調配手段更加靈活,設備綜合能耗進一步降低。

2 雙空分裝置組合運行的前提條件

本操作所要解決的技術問題是利用多臺空壓機為兩套空分裝置供氣,使得空分裝置氧氣產量可以大范圍地調整以滿足生產需求,從而避免放散,大幅降低運行制氧生產能耗的空分操作技術和控制方法。前提條件:

(1)這兩套空分裝置均為全低壓空分裝置,上、下塔均為規整填料塔結構,具備大負荷變工況的低溫空分制氧生產裝置,生產能力75%~105%的負荷下連續調節。

(2)3臺空壓機出口壓力基本一致,空壓機出口溫度接近。確保進兩套空分裝置的空氣調節穩定。

(3)3臺空壓機的配備分別為一套空分裝置正常工作狀態下所需空氣量為40000 m3/h,80000 m3/h以及105000 m3/h。

(4)3臺空壓機出口用管道聯通,并加裝單獨控制閥門。

3 雙空分裝置組合運行的技術方案

以一套氧氣產量為20000 m3/h的制氧機為例,由空分配套空壓機單獨供氣的前提下,正常情況空氣量在105000 m3/h左右,為防止空壓機喘振停車,氧氣產量只能控制在:18000 m3/h~21000 m3/h區間調節。然而,一旦氧氣需求只有15000 m3/h時,大多數企業為保證空壓機的正常運行,防止空壓機由于喘振造成的停車,空壓機只能選擇降負荷運行(空壓機通過控制入口導葉或者空壓機打環流運行),使空分工況保持在18000 m3/h工況,即使這樣,氧氣產量仍比15000 m3/h的需求的多出3000 m3/h,多出的這部分氧氣要么選擇低壓放散,要么就只能高壓放散了。這樣就一方面造成空壓機多發生電能消耗,另一方面生產出的氧氣只能選擇放散,造成了大量的浪費,生產成本大幅度增加。

事實上,由于空分裝置的生產能力可以75%~105%的負荷下連續調節,產量最低可以降到15000 m3/h。要解決上述難題,完全可以用一臺80000 m3/h小氣量的空壓機替代原有的空壓機來供氣,這樣就可以達到15000 m3/h的產量。解決3000 m3/h的氧氣放散問題。同時,通過40000 m3/h氣量的壓縮機與105000 m3/h氣量的壓縮機的聯合控制,就可以得到30000 m3/h的氧氣產量。因此,不同氣量的空壓機管網聯通是實現此功能的前提條件,根據不同的氧氣需求對空氣量進行調整,達到氧氣產供平衡的目的。這樣一種雙空分裝置組合運行的控制方法就可以很有效地解決這個問題。

以我廠兩套20000 m3/h制氧機空分裝置為例,簡要說明一下。

圖1 兩套空分裝置管網聯通示意圖

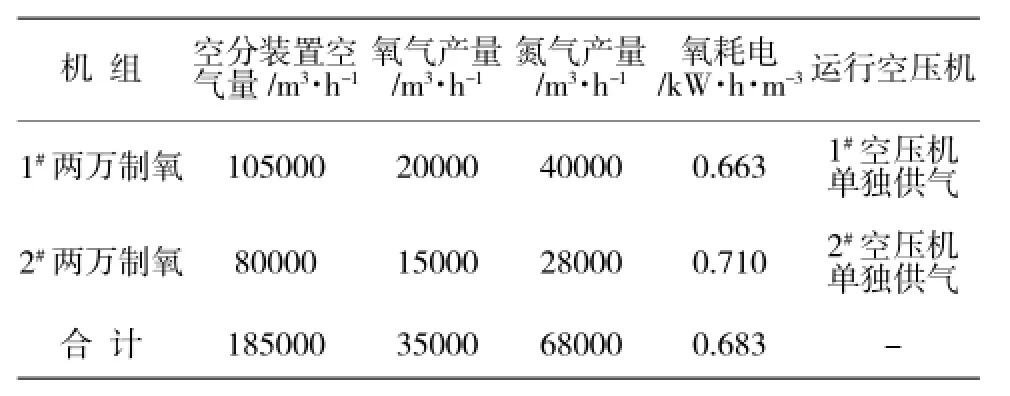

表1 不同空壓機單獨供氣

表2 不同空壓機并聯后供氣

4 雙空分裝置組合運行的操作方式

從上述兩種不同的方式可以看出:氧氣產量從35000 m3/h降到30000 m3/h,這兩種方式的主要操作控制方式如下:

(1)通過操作兩套空分裝置入口閥門,使兩套空分同時進行降負荷操作,空壓機分別控制入口倒葉,通過空壓機放空閥進行調節。

(2)兩套空分裝置的空分氣量通過放空閥進行調節,將空分裝置入口空氣量分別降至:1#空分空氣量80000 m3/h,2#空分空氣量68000 m3/h。

(3)緩慢打開空氣管網聯通閥(以空壓機導葉不大范圍波動為準),待兩套空分進口壓力持平后逐漸將空氣聯通閥閥門開度開至40%。

(4)啟動3#空壓機(空氣量40000 m3/h)并升壓,壓力略高于空氣聯通管道的系統壓力5~10 kPa。

(5)緩慢打開3#空壓機送氣閥,通過關閉3#空壓機放空閥向管網送氣,當壓力與空氣聯通管道的壓力持平后,全開2#閥門;同時空氣聯通閥開度逐漸開啟,開啟過程中注意觀察兩套空分裝置的空氣量和入口壓力。

(6)當1#空壓機導葉關到30%、電流低于500 A時停止送氣,打開2#空壓機放空閥點動放空,此時1#空壓機導葉逐漸開大,當電流達到560~580 A時,停止放空。

(7)重復上述操作直至3#空壓機放空閥全部關閉。

(8)通過關閉1#、2#空分裝置聯通閥門,進行降負荷操作,每次降2000~3000 m3/h空氣量,待空分平穩后繼續進行,此時應注意1#空壓機電流,用2#空壓機放空閥進行調節,直至1#空分空氣量降至80000 m3/h、2#空分空氣量降至68000 m3/h。

(9)逐漸關閉3#空壓機與管網聯通的閥門,聯通閥門全關后,關閉3#空壓機送出閥門,將3#空壓機退出停運。

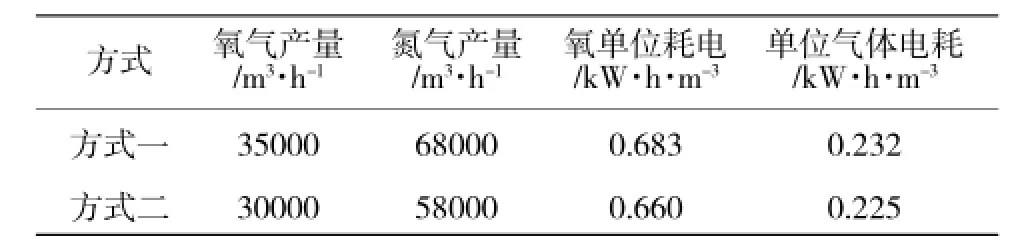

雙空分裝置組合運行的能耗比較見表3。

表3 方式比較

從表3對比可以看出,沒有采取上述措施前,兩套空分裝置的原產量合計40000 m3/h,一旦用氧發生變化,直接造成氧氣的放散和能耗的升高。采取上述操作后,制氧系統的運行方式更加靈活,兩套空分裝置的產量可以根據生產節奏變化以及用氧、用氮的情況進行調整,兩套空分的產量不局限于當初的每套制氧機20000 m3/h的氧氣產量,兩套制氧機產量可以靈活的在30000~40000 m3/h之間進行調整。增加了生產系統的調節手段,滿足了各種不同情況下的氧氣需求。解決了目前制氧機大型化生產組織期間的氧氣放散問題。同時也解決了一旦空分裝置空壓機故障后直接影響生產的矛盾,最主要的是空分單耗也大幅降低。

這種運行方式的建立可有以下幾種產量變化:

方式1:1#空壓機和2#空壓機聯合供氣;兩套空分裝置氧氣產量可以達到35000 m3/h,氮氣產量達到68000 m3/h。

方式2:1#空壓機+2#空壓機+3#空壓機聯合供氣;兩套空分裝置氧氣產量可以達到40000 m3/h,氮氣產量達到80000 m3/h。

由此可以看出,這種運行操作方式,可以廣泛應用于傳統制氧企業,這些企業大多擁有淘汰的老式小氣量空壓機,只要工作壓力滿足空分需求,即可將空壓機出口管道聯通,并加裝單獨控制閥門,廢物利用。當然,操作難度必然增加,但是所產生的經濟效益非常可觀。

5 經濟效益計算

5.1 氧氣放散率降低產生的經濟效益

從表3可以看出,當氧氣需求減少時,通過雙空分裝置組合運行的方式調整,完全可以降低5000 m3/h的氧氣產量。減少這部分氧氣的放散。通過方式二與方式一的比較,僅降低氧氣放散率產生的經效益為(按照運行一個月,電價按照0.6元/kW·h進行計算):5000×0.683×24×30×0.6=147.528萬元。

5.2 氧氣放散率降低產生的經濟效益

從表3可以看出,通過雙空分裝置組合運行的方式調整,氧耗電從0.683 kW·h/m3降低到到0.660 kW·h/m3,降低了0.023 kW·h/m3。如果按照表3中方式一運行(按照運行一個月,電價按照0.6元/kW·h進行計算):氧耗電的降低產生的經濟效益如下:35000×0.023×24×30×0.6=34.776萬元。

綜上所述,通過雙空分裝置組合運行方式的控制方法,一方面提高了制氧生產調節的靈活性,另一方面大大降低了運行能耗。

The ControlM ethod for Combined Operation of a Double Air Separation Device

LI Hong

(TheGasesCompanyofHandanIronandSteelCo.,Handan,Hebei056015,China)

The control method for combined operation of air separation units was analyzed making use of system resources and in light of the current state of both steel production and oxygen generation of Handan Steel.As a result,the oxygen bleeding rate has been reduced and operation energy consumption has been lowered.

control method for double air separation;compressors with different gas volume;oxygen bleeding rate;reduction of energy consumption

TB657.7

B

1006-6764(2014)12-0033-02

2014-08-15

2014-09-28

李宏(1969-),男,本科學歷,工程師,現從事生產運行系統管理工作。