牽引電機傳動端端蓋車削工藝的優化

文照輝

(中國南車株洲電機有限公司,湖南 株洲412001)

0 引言

傳動端端蓋是牽引電機上的重要零部件之一,由于其幾何形狀復雜,精度高,因此在精加工后要達到設計的形位公差和尺寸精度要求難度非常大。傳動端端蓋的質量,將直接影響到端蓋與軸承的配合精度,關系到轉子定位的準確性,從而影響到整臺電機的工作。

1 傳動端端蓋結構及加工難點

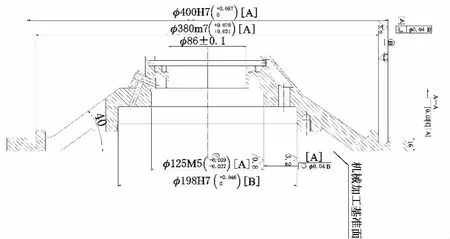

(1)從圖1所示公差尺寸來看,傳動端端蓋多處尺寸精度及形位公差要求高。

圖1 傳動端端蓋關鍵尺寸圖

(2)從外形來看(圖2),傳動端端蓋外形呈傘狀,中間鏤空,壁薄。如果采用傳統的三爪自動定心卡盤方式裝夾,所產生的徑向夾持力會使工件本身產生變形。而當卡爪松開,工件卸下時,與定位面呈40°夾角且寬窄不一的4條筋板在徑向夾持力被釋放后,工件自然產生的回彈會使已加工的尺寸發生很大變化。

圖2 傳動端端蓋外形

2 原工藝說明及缺陷分析

2.1 原工藝說明

(1)受工件本身結構、形狀的限制,精車大、小端均采用了模具來裝夾工件,目的是避免因三爪的徑向夾持力變形和彈性變形。

(2)精車大端時,以上工序加工的止口外端面和380 mm止口定位,通過模具4點旋緊裝夾方式進行加工。

通過試制加工后,經三坐標檢測有超差現象。其中,止口尺寸設計圖紙公差為0.06 mm,實測后止口呈不規則橢圓狀,最大與最小處的差值為0.08 mm,超出了設計的公差范圍;雙止口與軸承室同軸度要求為0.04 mm,實測值為0.06~0.09 mm之間;軸承室端面與軸線垂直度圖紙要求為⊥0.02 mm,實測值為⊥0.06 mm。

2.2 缺陷分析

針對傳動端端蓋在試制時發現的問題,經分析后找到造成上述形位公差超差的原因,主要出現在:

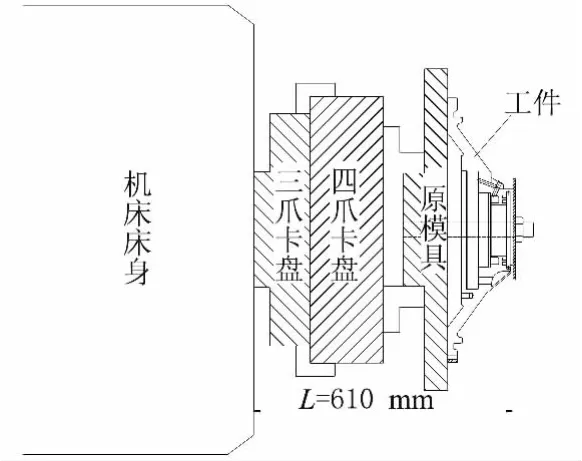

(1)設備的選用:數控臥車的裝夾方式決定了精車時工件的裝夾是依次通過了模具、四爪卡盤、三爪卡盤而最終被定位,工件的加工位置相對于機床本身的卡盤端面伸出過長,導致剛性不足。車削時易產生振動,發生變形(圖3)。

圖3 工件的裝夾

(2)模具、工件的定位:模具在裝夾后校正本身存在誤差,以及工件在模具上裝夾定位時再次產生誤差,兩次誤差疊加導致定位不準確。另外,裝夾工件時靠人力側面方向扶推然后再緊固,人為因素導致工件未完全靠平,造成加工的軸承室端面與軸線垂直度超差。

(3)模具缺陷:受夾具位置與所要加工部位干涉的影響,精車小端止口和精車小端端面油槽、內孔是分兩次裝夾加工完成的,致使定位基準不重合,這是造成形位公差超差的主要原因。

(4)其他方面:旋緊螺母壓緊工件時,使用的是普通扳手,壓緊力的大小沒有標準,人為造成壓緊點的力不均衡,這也是造成被加工產品變形的原因之一。

3 工藝改進及其優點

3.1 工藝改進

針對分析出的變形原因,作出了如下工藝改進:

(1)由原來的數控臥車改為數控立車。

(2)重新設計模具及模具定位、工件的定位及夾緊方式。

1)改進模具:保持原有的精車小端模具定位平面和芯軸不變,在避開工件4條筋板靠近龜背的位置,十字對稱的方向分別安裝4套等高的雙頭螺桿和單頭支撐螺釘以及用來固定夾緊的壓板和螺母等。

2)模具定位:將數控立車卡盤原有的三爪卸下,以卡盤平面為依托,將模具整體平壓在卡盤平面上,以模具的模芯及平面校正后,利用螺栓將模具與卡盤工形槽連接并夾緊固定在卡盤上。

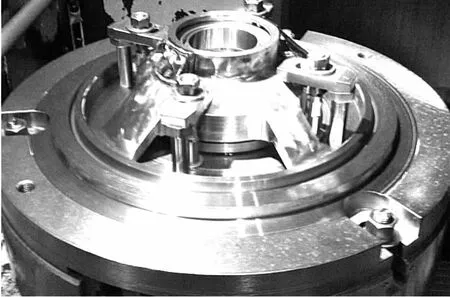

3)工件安裝:如圖4所示,將已加工好定位面的傳動端端蓋,定位面重力方向平壓在模具上,然后以模具的定位模芯外圓面和端面作為基準定位,選擇工件剛性較好的龜背位置用螺旋壓板壓緊的方式固定工件。

圖4 工件在新模具上的裝夾

4)改普通扳手為標準計量刻度的扭力扳手,以避免人為控制扭力的隨意性。

3.2 改進后的優點

(1)改用數控立車后,在裝夾過程中,使工件的定位面以自然重力方向垂直向下靠平工裝,減少了裝夾時的人為失誤,有利于更好地定位。

(2)新模具配合數控立車卡盤的使用,有效縮短了工件因多套夾具伸出的長度,提高了剛性,避免了因剛性不足在車削中產生的振動和變形。

(3)裝夾工件的方式和夾緊力作用點的改變,能有效避免刀具的加工軌跡與夾具的干涉,使整個傳動端端蓋小端各個加工點能在一次裝夾中完成,消除了前工藝兩次裝夾后基準不重合導致的定位誤差。合二為一的裝夾及加工方式,在提高了工作效率的同時又降低了操作者的勞動強度。

(4)使用有標準計量刻度的扭力扳手,有效保證了每一次壓緊力都均勻、恒定、準確。

4 結語

通過上述工藝的改進與實施,前期存在的因變形導致尺寸精度、位置精度超差的現象得到了改善,效果十分顯著。經過對工藝改善后加工產品的抽樣檢測,發現最難控制的雙止口不規則變形由原來的0.08 mm縮小到了0.03 mm以內;軸承室與止口的同軸度則控制在0.02~0.025 mm之間,軸承室端面與軸線垂直度為0.005 mm,完全達到了設計圖紙的要求,合格率由原來的55%提高到了現在的99.8%,從根本上提高了產品的質量。

[1]譚永剛,陳江進.數控加工工藝.國防工業出版社,2009

[2]南車株洲電力機車有限公司技師協會主編.軌道裝備—制造技藝,2012

[3]徐峰,蘇本杰.數控加工實用手冊.時代出版傳媒股份有限公司,安徽科學技術出版社,2010