1260 m3高爐轉鼓過濾法渣處理工藝改進措施

申金濤

(山東省冶金設計院股份有限公司,山東濟南250101)

供排水

1260 m3高爐轉鼓過濾法渣處理工藝改進措施

申金濤

(山東省冶金設計院股份有限公司,山東濟南250101)

舞鋼1260 m3高爐采用轉鼓過濾法渣處理工藝,該系統自投產以來,出現返渣管道堵管、轉鼓分配器堵塞、粒化塔檢修口溢渣、熱水池底部積渣、溢流管大量渣水外排等一系列問題,嚴重影響了高爐正常生產。作為設計者和現場調試者,歸納總結了該系統的改進措施及改進效果。

高爐;轉鼓過濾法;渣處理;改進措施

1 前言

舞鋼1260 m3高爐采用轉鼓過濾法渣處理工藝,系統設轉鼓過濾器(以下簡稱“轉鼓”)1套,粒化塔2座以及附屬設施1套,主要設計參數如下:

(1)高爐有效容積:1260 m3;

(2)日均鐵水產量:3050 t;

(3)渣鐵比:350 kg/t;

(4)平均渣量:4 t/min;

(5)峰值渣量(1min):10 t/min;

(6)沖渣水量:2200 m3/h;

(7)出鐵出渣時間:30~45 min。

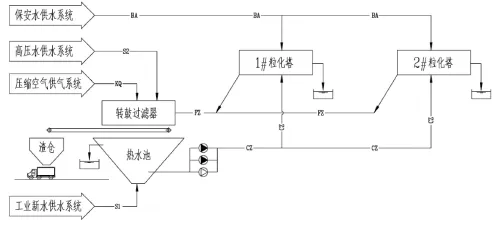

高爐熔融火渣通過粒化頭水淬成水渣后,經返渣管道將渣水混合物重力自流送至轉鼓進行脫水,濾出的渣通過皮帶機輸送至渣倉貯存,由汽車外運。過濾水經熱水池貯存,由沖渣泵加壓供至粒化頭,循環使用。為保證脫水效果,轉鼓設有高壓水沖洗及壓縮空氣沖洗系統。具體工藝流程詳見圖1。

系統自從投產運行以來,先后出現返渣管道堵管、轉鼓分配器堵塞、粒化塔檢修口溢渣、熱水池底部積渣、溢流管大量渣水外排等一系列問題,嚴重影響了高爐的正常生產,以下將根據運行過程中出現的問題并結合整改方案進行逐項分析。

2 返渣管道堵塞

系統設1根DN500的返渣管道將2座粒化塔(交替使用)的渣水混合物自流輸送至轉鼓,其中遠端粒化塔出口距轉鼓分配器進口的管長為43.71 m,垂直高差為2.04 m,近端粒化塔距轉鼓分配器的管長為8.54 m,垂直高差為1.99 m。

高爐達產后,遠端粒化塔返渣管道在峰值渣量時出現多次堵塞,造成整個渣處理系統癱瘓,只能排干渣才能保證高爐正常生產。生產無水渣效益,且疏通返渣管道,耗費大量人力物力,這給高爐安全穩定生產帶來巨大壓力。

通過現場采集數據的計算及分析,返渣管道堵塞的主要原因如下:

圖1 轉鼓過濾法沖渣系統流程圖

(1)沖渣水量偏高,設計水量為2200 m3/h,實際運行水量為2600 m3/h;

(2)粒化塔出口至轉鼓分配器的垂直高差無法提供足夠的勢能。

當沖渣水量為2600 m3/h且達到峰值渣量10 t/ min時,遠端粒化塔的管道水力坡降為3.54 m,局部阻損為2.16 m,返渣系統的總水頭損失為5.70 m,而場地條件僅能提供3.44 m(含1.40 m粒化塔水位)水頭,因此返渣管道在峰值渣量時堵塞是必然的。

將沖渣水量降至2000 m3/h時,遠端粒化塔的管道水力坡降為2.21 m,局部阻損為1.21 m,返渣系統的總水頭損失3.42 m,場地條件完全可提供足夠的勢能,適應峰值渣量對返渣管道的沖擊。

此外,在返渣管道上每隔6.0 m設1個DN50高壓水管(0.5 MPa),起到沖洗助推作用。

根據近期運行記錄,降低沖渣水量和加設助推措施,有效解決遠端返渣管道的堵塞現象。

3 轉鼓分配器堵塞

由于撇渣器運行不佳和渣溝維護不當,渣處理系統不可避免的出現大渣塊,轉鼓分配器末端有時被水渣淤堵,清理物中發現許多大渣塊及烘烤鐵溝殘留的木頭。

為了防止因分配器堵塞影響渣處理系統的正常運行,在粒化塔的一次溢流堰加設格柵濾網,濾網規格:100×100mm,大渣塊均被截留于粒化塔底部,由操作人員定期清理。

4 粒化塔檢修孔溢渣

峰值渣量出現時,沖渣水溫度急劇升高,最高水溫可達95℃,渣水混合物產生大量蒸汽,熱氣流在無法有效排出的情況下,向返渣管道最高處聚集,導致返渣管道內的介質形成湍流。

當氣流達到臨界狀態時,渣水混合物發生泡騰,形成較強的沖擊力,將粒化塔檢修孔蓋板掀翻,不時有渣水混合物溢出,危及操作人員的人身安全,溢流的渣水混合物也污染了場地環境。

在每座粒化塔的下料口處加設1根DN100的鋼管,經一段2.0 m的垂直高度,引至粒化塔煙筒內,返渣管道可實現自動排氣,避免了粒化塔檢修孔溢渣現象。

5 熱水池底部積渣

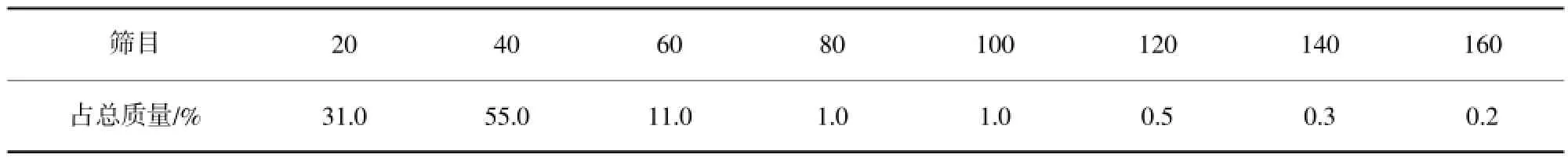

熔融渣經水淬后,形成水渣顆粒粒徑2 mm以上的為20%~40%,1 mm以上的為50%,詳見表1[1]。

表1 水渣粒徑組成一覽表

轉鼓濾網的最小孔徑規格為1.0×0.6mm,約98%的水渣經濾網過濾,仍有約2%~3%的細小顆粒,超出濾網的過濾精度,沉積于熱水池池底。熱水池底部的沉積水渣對渣處理系統正常運行有著較大的影響:

(1)惡化了沖渣水的水質,含渣量高達5%(重量濃度),沖渣水泵的過流部件、沖渣管道、閥門磨損嚴重,嚴重影響沖渣供水系統的使用壽命;

(2)經常造成粒化頭堵塞,每隔15~20 d需對粒化頭進行清理,增加了操作人員勞動強度,粒化頭堵塞使沖渣水系統阻損增大,電耗升高,造成浪費;

(3)沉積水渣在高溫環境下易發生板結,為水泵安全運行留下隱患;

(4)備用泵出口管路淤積嚴重,有時無法自動投入運行。

通過適當降低沖渣水量和供水壓力來提高水渣的粒徑,或者通過調整轉鼓濾網的精度,可緩解熱水池底部的積渣,但是要從根本上解決,目前尚未找到更佳方案。

6 溢流管大量渣水外排

轉鼓過濾法渣處理工藝對粒化塔水位有著嚴格的控制,主要為防止火渣灼燒粒化塔,而控制水位,必將導致出渣后期粒化塔水位大幅升高,隨著渣量升高,泡沫狀渣水混合物由溢流管排出越多。

大量的渣水混合物直接排至廠區排水系統,不但造成水資源的浪費,也增加了廠區污水處理設施的負擔,現場采取以下措施合理控制了溢流管渣水大量外排的現象:

(1)二次溢流堰加設細濾網,濾網規格:8×8mm,防止水渣通過溢流管排出;

(2)設置回收水池,將收集的溢流水經回收泵供至渣處理轉鼓分配器前端進行脫水。

7 優化措施及建議

7.1 合理控制沖渣水量及壓力

渣鐵流速與鐵口直徑、鐵口深度、炮泥強度(耐磨蝕與耐熔蝕的能力)、出鐵口內徑粗糙度、爐缸鐵水和熔渣層水平面的厚度、爐內的煤氣壓力等因素有關,其中鐵口直徑影響很大[2]。渣鐵平均流速直接決定沖渣水量大小。

在一定范圍內,沖渣水量越大,水渣玻璃化率越高,但是投資和運行費用會增加。水渣比宜控制在6~8之間,結合本項目的平均時渣量,合理的沖渣水量應為1440~1920 m3/h。

沖渣水壓力越高,水渣粒度越細。根據實驗數據,當水壓大于0.30 MPa時,易產生絲渣,當水壓低于0.15 MPa時,易引發下渣打炮現象,從多個高爐運行經驗看,合理的沖渣水壓應為0.18~0.22 MPa。

7.2 優化粒化塔配置

為保證渣處理系統安全穩定運行,粒化塔自身配置尚需做相關改進:

(1)一次溢流堰加設格柵濾網,避免轉鼓分配器堵塞;

(2)二次溢流堰加設格柵濾網,減輕溢流水處理設施的運行負擔;

(3)出料口加設自動排氣裝置,保障返渣管道順暢運行。

7.3 合理控制返渣管道的流速

返渣管道的流速應高于臨界流速,才能使漿體流動保持穩定并避免管底發生推移質的不均衡磨蝕。影響臨界流速的因素包括固體密度、粒徑、漿體濃度、溫度以及管徑大小等。而返渣管道的漿體濃度、粒徑和溫度極不穩定,受渣流量的影響,波動值非常大。

根據B.C.克諾羅茲公式[3]:

Vc=0.85(0.35+1.36P1/3D2/3)茁

式中:

Vc——臨界流速,m/s;

P——質量稠度;

D——臨界管徑,m;

茁——密度修正系數;

當重量濃度為23.07%時,計算臨界流速為2.31 m/s。而大多數高爐將臨界流速控制在4.0 m/s以上。

為保證管道不產生淤積堵塞,又不使流速過高加快對管道及管件的磨損,合理控制返渣管道的流速至關重要,通過現場調試,當返渣管道流速降至3.20 m/s時,返渣系統輸送能力并未受到影響。

7.4 優化工藝使用條件

優化渣處理工藝使用條件,可改善現場操作環境,降低操作人員的勞動強度,主要有以下措施:

(1)提供穩定可靠的壓縮空氣氣源,改善轉鼓沖洗水水質

轉鼓過濾器采用壓縮空氣和高壓水聯合沖洗,穩定可靠的壓縮空氣氣源和良好的沖洗水質可提高沖洗效果,提高轉鼓過濾精度,降低濾后水渣的含水率。

設置壓縮空氣儲罐,可解決公輔管網壓縮空氣氣量及氣壓波動較大地影響,而在高壓水沖洗管路上加設自清洗過濾器可改善沖洗水的水質,防止噴頭堵塞。

(2)工業電視監控出渣過程

傳統高爐出渣設專人利用調度電話或對講機進行遠程調度,不但占用了人力資源,而且經常由于調度不及時,沖渣水泵在出渣結束后繼續長時間運轉,造成浪費;更有甚者,會出現因調度失誤造成粒化塔直接進火渣。

在渣溝上方加設工業電視,接到調度指令后,直接切入監控畫面,對高爐出渣進行全程監控,徹底解決因調度失誤造成的安全隱患,同時也合理降低了系統能耗。

(3)加設皮帶除渣設施濾后水渣含水率較高時,會發生輸渣皮帶嚴重粘渣現象。當輸渣皮帶由渣倉返回和傳動輥、支承輥接觸時,大量水渣脫落,不但污染場地環境,還給操作人員增加大量勞動強度。

在渣倉皮帶末端加設一排高壓水噴頭,對粘連水渣進行沖洗,可有效改善皮帶掉渣現象。

8 結論

合理控制沖渣水量、水壓,完善工藝設備配置,優化工藝使用條件,可保證高爐沖渣系統的安全穩定的運行,同時可實現真正意義的節能降耗。

[1]王芴曹.高爐煉鐵生產技術手冊[M].冶金工業出版社.2002.401.

[2]周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社. 2008.584.

[3]中國有色金屬工業協會.尾礦設施設計規范[M].北京:中國計劃出版.2013.97.

Improvement Measures for INBA Slag Treatment Process of 1260 m3Blast Furnace

Shen Jintao

(The Provincial Metallurgical Engineering Co.,Ltd.of Shandong,Jinan Shandong 250101,China)

The 1260 m3blast furnace of Wuyang Steel adopted INBA slag treatment process,which had suffered series of problems since commissioning,such as pipe blockage by slag return,blockage of drum distributor,slag overflow at the maintenance port of granulation tower,slag accumulation on the bottom of hot water pond and large quantity of slag water discharge from the overflow pipe,seriously affecting normal production of the blast furnace. As the designer and site commissioning engineer,the author summarized improvement measures and implementation results of the system.

blast furnace;INBA;slag treatment;improvement measures

TF756+.2

B

1006-6764(2014)09-0053-04

2014-5-19

申金濤(1979-),男,大學本科學歷,工程師,現從事給水排水工程設計工作。