汽輪機主油泵聯軸器膜片可靠性技術探討

李廷才

(山鋼股份萊蕪分公司能源動力廠,山東萊蕪271104)

熱電

汽輪機主油泵聯軸器膜片可靠性技術探討

李廷才

(山鋼股份萊蕪分公司能源動力廠,山東萊蕪271104)

結合NK系列汽輪機用聯軸器膜片故障多發的實際情況,對膜片失效原因進行分析,運用Ansys系統對聯軸器膜片在各種載荷下的受力情況進行靜力分析,對綜合性系統改進進行了研究,對膜片聯軸器可靠性和選型改造具有指導和參考意義。

膜片聯軸器;失效;靜力應力;系統改進

1 研究背景

膜片式聯軸器是一種通過極薄的一組或幾組不銹鋼片作為撓性元件來傳遞扭矩的撓性聯軸器。由于它使用方便、強度高、傳遞載荷能力大、補償性能好、使用壽命長、不需要潤滑,在汽輪機主油泵上得到了廣泛的應用。但由于聯軸器的關鍵部件金屬膜片承擔著傳遞扭矩和吸收不對中的重任,實際生產過程中經常損壞。萊鋼能源動力廠3臺NK63/80/32汽輪機組,是整個萊鋼型鋼冶煉生產的動力命脈,在實際生產中,3臺汽輪機組先后出現了主油泵振動過大且伴有異音等情況,經過主油泵解體檢查發現聯軸器軸頭墊片和聯軸器膜片損壞,對聯軸器軸頭墊片和膜片進行更換,試運多次出現振動增大和伴有異音的情況。本文針對NK63/80/32汽輪機主油泵膜片聯軸器為研究對像,對汽輪機聯軸器膜片失效原因及運行可靠性進行技術分析。

2 失效分析

2.1 故障樹分析

聯軸器膜片的失效主要表現在螺栓和膜片的斷裂,這與聯軸器在高速運轉時的振動是分不開的。

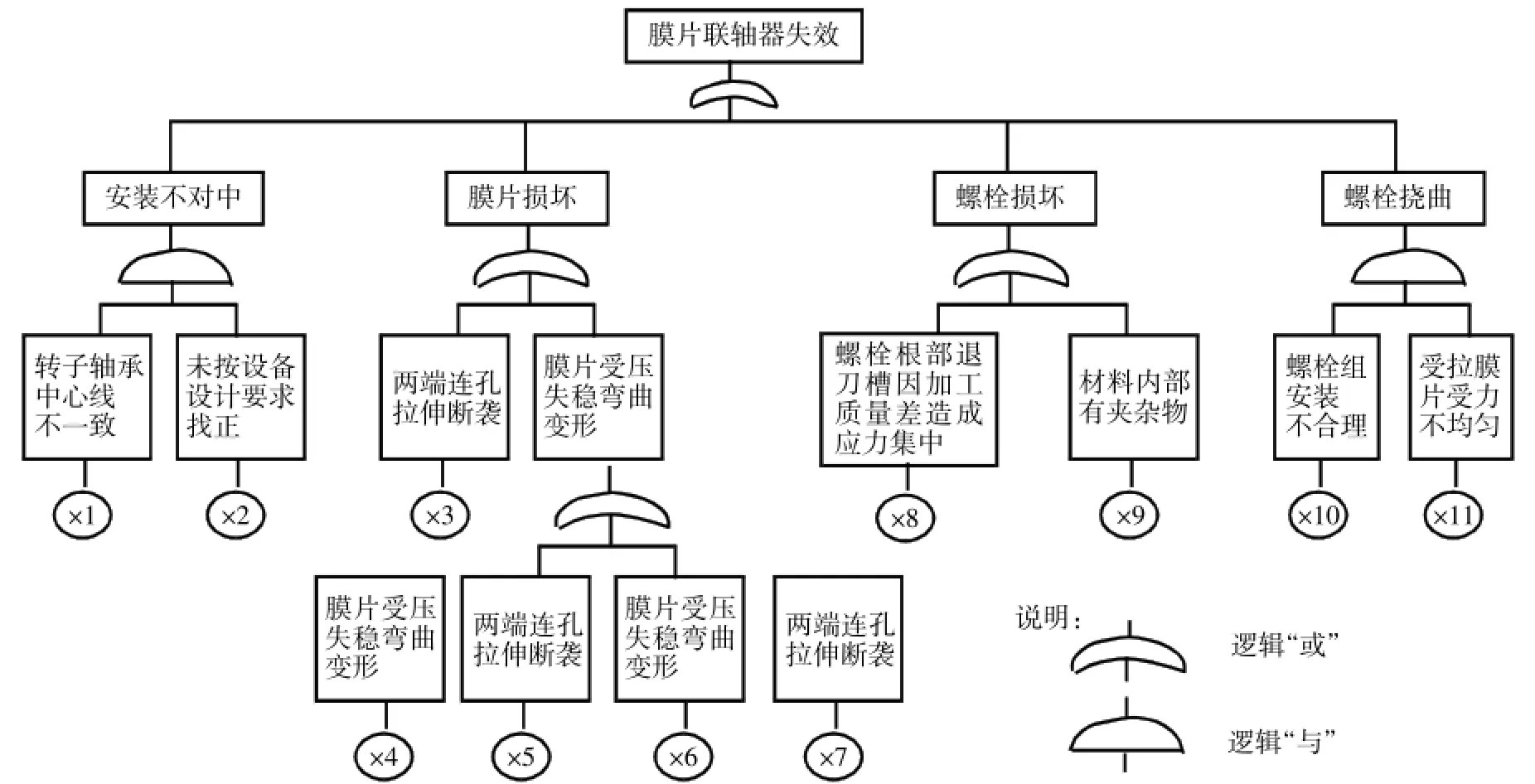

采用Semanderes算法,膜片聯軸器失效故障樹有9個最小割集,最小割集直接影響系統的可靠性,為系統的薄弱環節,要想提高聯軸器膜片的可靠性與使用壽命,應先從該9個最小割集著手。參考理論和發生失效概率可確定,膜片聯軸器的振動主要是由于裝配不對中及聯軸器或機組轉子本身的質量偏心引起的。聯軸器失效故障樹圖見圖1。

2.2 靜力分析

以NK63汽輪機用6螺栓束腰型膜片聯軸器為例。

(1)基本參數。膜片軸頸圓孔半徑為R=15 mm,螺栓孔數為6,螺栓孔半徑為r=4 mm;膜片厚度為h=0.5 mm,膜片數量為m=10;工作參數:功率P=37 kW,轉速n=4250 r/min;允許安裝誤差:允許的偏轉角[琢]=2°,允許的軸向位移[X]=2.8mm;材料為1Cr18Ni9Ti,材料密度P=7800 kg/m3,楊氏模量E= 206GPa,泊松比:0.3。

圖1 膜片聯軸器失效故障樹

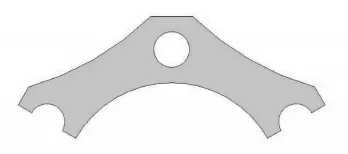

(2)靜力分析。利用Ansys有限元軟件對6螺栓孔金屬束腰型膜片聯軸器進行靜力分析,分析膜片在各種載荷下的受力情況,從而為金屬束腰型膜片聯軸器的結構設計、機械強度、可靠性提供理論指導和參考。力學簡化模型。由于6螺栓孔金屬束腰型膜片聯軸器的對稱性,故可對膜片取1/3進行分析研究,在Ansys軟件中直接建立實體模型,膜片的1/3力學簡化模型如圖2所示。

圖21 /3膜片力學簡化模型圖

在取出的1/3膜片邊緣截面上采用固定約束處理;中間螺栓孔處根據不同工況分別固定徑向位移和根據工作參數給定軸向位移;小孔邊緣采用剛性域(加固)處理。膜片內外環邊自由。根據6螺栓孔金屬束腰型膜片聯軸器的實際工況條件,其計算模型載荷可分為以下幾種情況:扭矩產生的膜片應力、離心慣性力產生的離心應力、軸向安裝誤差引起的彎曲應力、角向安裝誤差引起的彎曲應力。

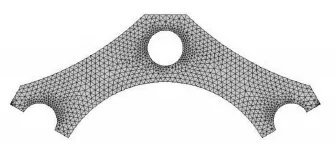

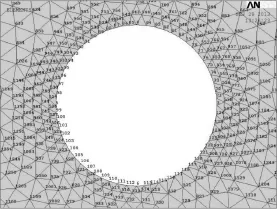

膜片的有限元網格劃分模型。在Ansys中采用殼單元SHELL63按自由網格劃分方式進行有限元網格劃分,生成的網格劃分視圖如圖3所示。其中,模型產生的單元數為2200,節點數為1271。由于螺栓孔附近的應力梯度較大,故網格劃分得較密,而遠離螺栓孔的地方其應力變化較緩,網格單元也相應的較大,節點也較疏,具體單元和節點分布情況如圖4所示。

圖3 有限元模型網格劃分圖

圖4 中間孔附近網格劃分視圖

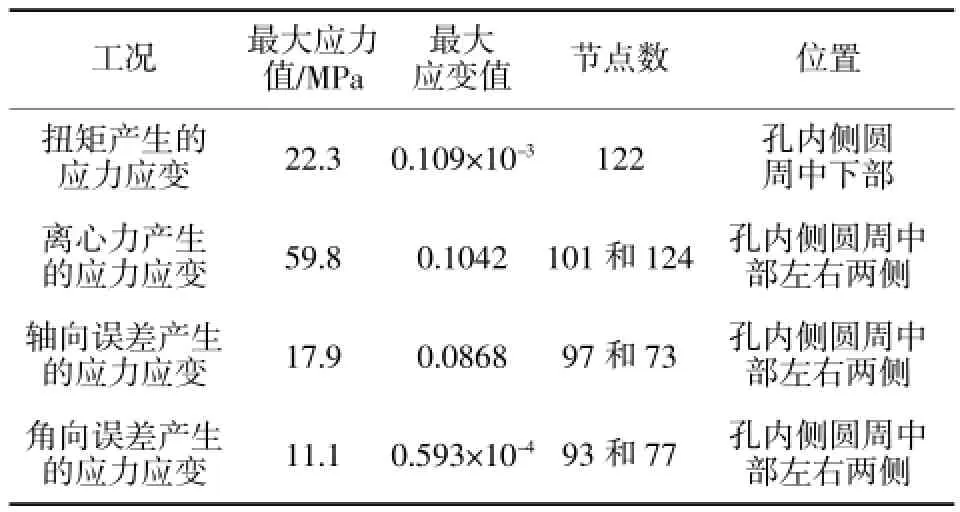

加載荷對幾種應力進行分析,匯總結果如表1。

表1 各種應力應變數值和危險點位置

分析可得,各種工況條件下產生的最大應力應變都集中在螺栓孔內側圓周上,并且大多數發生在螺栓孔內側圓周中部左右兩側,說明該處亦是膜片聯軸器疲勞破壞危險點之一,這與實際應用中金屬膜片聯軸器斷裂失效情況相一致。

從應力應變數值來看,由工作載荷產生的扭矩應力和離心應力對膜片聯軸器壽命的影響大于軸向和角向安裝偏差所造成的影響。因而,工作中轉速和轉矩引起的應力效應對膜片聯軸器疲勞壽命的影響有著至關重要的作用。在實際應用中,過大的轉矩和過高的轉速都會破壞、縮短膜片聯軸器的使用壽命;當然軸向和角向安裝偏差所產生的附加應力也不容忽視,要盡量提高膜片聯軸器的安裝精度,減少偏差,從而減小附加應力。

3 系統改進

3.1 校正排除軸承座的潛在影響。

(1)精加工兩塊平墊鐵,安裝在主油泵下部底面左右兩端,保證墊鐵與主油泵底面之間的接觸面積,增加對軸承座支撐強度,保證轉子軸向膨脹時主油泵沿墊鐵平面與其同步水平運動,起到一定的導向定位作用,保證主油泵在汽輪機開機受熱膨脹發生位移時,始終保持在一個平面上,中心不發生過大偏移。

(2)調整1#軸承座水平,并重新校訂軸承座與轉子揚度。將1#軸承座導向立鍵球面墊圈間隙調整到規定值,避免軸承座膨脹時卡澀。

3.2 控制膜片的靜拉變形量。

參照安裝數據,計算得出將聯軸器中心兩端接觸面突出部位車去0.6 mm,使聯軸器軸向尺寸縮短;減小安裝后聯軸器兩端面與主動軸傳動軸兩端面的間距,對接法蘭兩端面t1+t2總間隙平均值大于兩膜片厚度之和在0~0.40 mm。鎖定聯軸器軸向竄動范圍,控制螺栓對膜片的靜拉變形量。

3.3 聯軸器膜片分析改進。

聯軸器膜片主要受3個力,機組大軸給它的軸向推力、汽輪機旋轉扭矩所產生的薄膜應力和慣性離心應力。而膜片為彈性膜片,軸向推力不會對其造成破壞性影響。重點研究扭矩所產生的薄膜應力和慣性離心應力。

(1)扭矩產生的薄膜應力。設傳遞的扭矩為T,總片數為m,螺栓孔數為n,膜片半徑為r,由簡化條件知:每個主螺栓上所受的力為F=T/nmr。可見同等條件下,膜片受力與片數和螺栓孔數成反比。四孔膜片聯軸器要比更多孔的承受應力要大得多,必然容易損壞。

(2)橫向剛度

將實驗數據擬合可得出聯軸器的橫向剛度:四螺栓膜片:K=2000 N/m;六螺栓膜片:K=3000 N/m。可見六螺栓孔膜片剛度要優于四螺栓孔膜片,而剛度也是影響膜片聯軸器能否長期運行的重要因素。

(3)慣性產生的離心應力

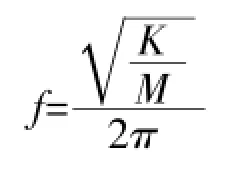

聯軸器簡化的力學模型是一個二自由度的彈簧一質量系統。得到聯軸器的一階臨界轉速頻率的計算式為:

影響聯軸器臨界轉速的因素有兩個,一個是膜片的剛度,一個是中間節的質量,與膜片的剛度成正比,與中間節的質量成反比。實施中聯軸器中間節重量不變,均為3 kg,將所得剛度數據代入式中可得到四螺栓聯軸器臨界轉速為50.3 Hz,六螺栓臨界轉速為75.5 Hz。六螺栓聯軸器比四螺栓聯軸器能能承受更大的臨界轉速。

離心應力可以按徑向力F=(2∏n/60)2rp加載。通過前面的臨界轉速計算知,四螺栓膜片臨界轉速為50.3 Hz,即3018 r/min,工作在4250 r/min的轉速造成慣性離心應力超出承受能力而使膜片過量變形,進而加劇徑向和角度偏轉力等其他應力,對聯軸器膜片造成巨大沖擊破壞。

4 結論

經過以上綜合改造,型鋼2#汽輪機組自2012年運行至今,各項振動指標等綜合性能良好,檢查膜片無磨損、斷裂現象,提高了機組的運行穩定性。目前該技術已成功運用到1#、3#汽輪機組上,效果良好。本文對汽輪機主油泵膜片聯軸器的失效原因分析、受力驗證,找出了工作中轉速和轉矩是影響膜片聯軸器疲勞壽命的關鍵因素。在綜合改造的基礎上,對六孔束腰型膜片和四螺栓孔方孔型膜片從力學角度進行了對比分析,成功運用于生產實踐,提高了膜片聯軸器運行可靠性。

[1]申屠留芳,湯洪濤,王成軒.疊片聯軸器膜片的應力及其影響因素分析[J].機械強度,1998,(04):3-4

[2]徐偉,馮桂軍,周凱勤.膜片聯軸器的強度與剛度分析[J].機械結構強度,1992,9(5):15-16

[3]何玉林,廖暉,杜靜.膜片聯軸器的膜片強度疲勞有限元分析[J].機械與電子,2008,(5):2

A Technical Discussion on the Reliability of the Coupling Diaphragm in the Main Oil Pump of Rolling Mill

Li Tingcai

(The Energy Power Plant of Laiwu Steel of Shandong Iron and Steel Group,Laiwu,Shandong 271104,China)

Regarding to the facts of frequent failures of coupling diaphragm in NK steam turbine,causes of the failures was analyzed.Ansys system was used to analyze the static stress on the coupling diaphragm under various loads and comprehensive system optimization was studied,providing guidance and reference to reliability improvement and type selection of diaphragm coupling.

diaphragm coupling;failure;static stress;system improvement

TK26

B

1006-6764(2014)09-0038-03

2014-02-18

李廷才:(1980-)男,大學本科學歷,工程師,現從事汽輪機技術工作。