一體化集氣裝置在蘇里格氣田的應用

劉 俊 黃國榮 謝遠飛 陳增輝 楊冬雪 韓兆鵬

中國石油長慶油田公司第四采氣廠,陜西 西安 710018

0 前言

隨著氣田的持續開發, 相應的配套設備也不斷增加,氣田的管理壓力也隨之不斷地提升。 一方面,原地面設備與工藝流程高頻次的改造對氣田的生產效率帶來較大影響;另一方面,復雜的工藝流程所帶來的運行維護成本越來越高。 簡化工藝流程、降低改造風險、控制投資成本,提高生產和管理效率,是當前采氣廠持續發展的客觀要求[1]。

為了安全快速地開發與管理氣田, 進一步優化簡化老氣田的工藝流程,滿足氣田地面集氣站快速建設的要求,長慶油田第四采氣廠引進了數字化橇裝集氣裝置。 該裝置集成了常規集氣站的主要設備設施,有效地減少了設備占地面積, 縮短了建設施工周期,降低了維護費用,提升了管理效率[2]。由于氣田生產的復雜性, 該設備在實際運行過程中也存在少量不足,為更好地開展數字化橇裝集氣裝置的推廣和應用,有必要研究現狀,分析存在的問題,為采氣廠地面建設提供經驗。

1 一體化集氣裝置簡介

一體化集氣裝置又稱集氣橇,該裝置將標準集氣站內的核心設備橇裝化,集中在占地48 m2的底座上。 裝置集成了進站閥組、匯管、分離器、閃蒸罐、流量計、自用氣分離器、疏水閥、放空系統、電儀系統、管線閥門及橇底座等主要設備,見圖1。

圖1 集氣橇模塊示意圖

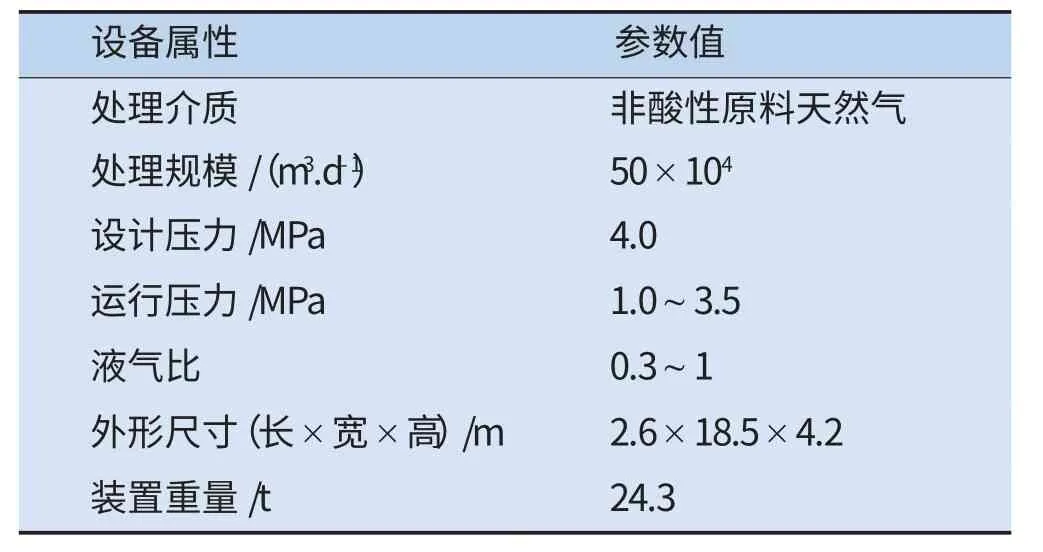

該集氣橇設備型號為SJQ-50-4.0-I1,裝置參數見表1。 裝置集成了進站遠程截斷、干管遠程緊急放空、天然氣氣液分離、流程遠程切換、外輸計量、清管、自用氣供氣、采出水閃蒸、放空分液九大功能,實現了“獨立運行、遠程關斷、自動排液、安全放空、動態監測、智能報警”的目的。

裝置具備不動火裝配和成橇工廠化制造的特點,與傳統集氣站設備相比在選型規格、流程安裝、自動化及智能控制水平等方面有了很大提升。 該裝置優化了天然氣集輸流程,降低了設備占地面積與施工周期,有效地降低了現場員工巡檢工作量,節約了人力和物力,提高了工作效率。

表1 一體化集氣裝置參數

2 一體化集氣裝置的關鍵技術

與常規設計相比,一體化集氣裝置在設備體積上有較大優勢,為減少設備元件數量,縮小裝置尺寸,需要研發新型高效的設備以達到降低投資、方便拉運、減小占地面積的目的。 根據蘇里格氣田天然氣低壓集輸工藝,設計了電動三通球閥、組合式分離閃蒸罐與新型電儀接線箱等主要設備。

2.1 電動三通球閥

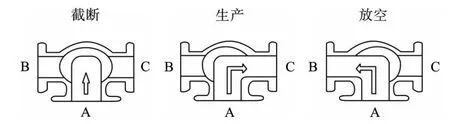

常規集氣站中進站流程包括生產、放空及截斷三套流程,流程的切換通過3 個閥門控制來實現,裝置占地面積較大。 而集氣橇設備采用了電動三通球閥,集成進站區多個控制閥門,減小了設備占地面積。

三通球閥閥體有3 個接口,其中水平方向為兩出口,底部垂直方向為天然氣進口,通過調整閥芯位置,實現截斷或者連通的流程切換,見圖2。通過在三通球閥閥體上加裝電動執行機構, 在替代原進站機關設備的同時,實現了遠程緊急截斷和放空的功能。

圖2 三通閥三種流程狀態

2.2 組合式分離閃蒸罐

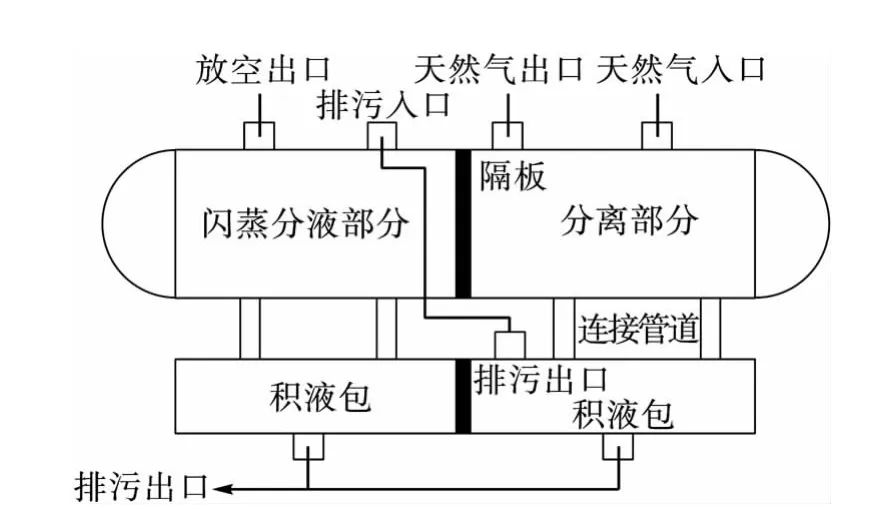

為滿足集氣橇設備集成化的需求,將原集氣站的分離器及閃蒸罐流程進行優化組合,形成了組合式分離閃蒸罐。 該設備通過隔板將一個腔體分解為分離及閃蒸兩個腔體,見圖3。

分離腔體綜合重力分離、旋流分離、過濾分離三種分離功能, 分離精度完全滿足氣田集氣管線的輸送要求。 閃蒸分液腔體綜合了放空分液、采出水閃蒸和放空水封的功能,整體上減少了設備數量和占地面積,縮短了裝置長度2.7 m。

圖3 組合式閃蒸分液罐示意圖

2.3 新型電儀接線箱

根據裝置內的用電點、數據采集點、控制點的數量和分布特點,定制了多功能配電箱和儀表接線箱,裝置接入電纜6 路,配出38 路,減少電纜鋪設32 路,數量減少了85%,不僅減少了電纜長度和鋪設的工作量,而且增強了裝置的集成度及美觀性。

3 一體化集氣裝置的應用效果

一體化集氣裝置相比于傳統的集氣站設備, 在設備選型規格、質量、自動化及智能控制水平等方面有很大提升。 通過標準化設計與模塊化建設,不僅降低建設投資,同時有效地降低了人員作業風險[3]。通過工藝流程的優化與簡化,減少了土地占用面積、提高了建設效率,降低了維護成本,為蘇里格氣田的有效開發提供了極大便利。

3.1 優化工藝流程

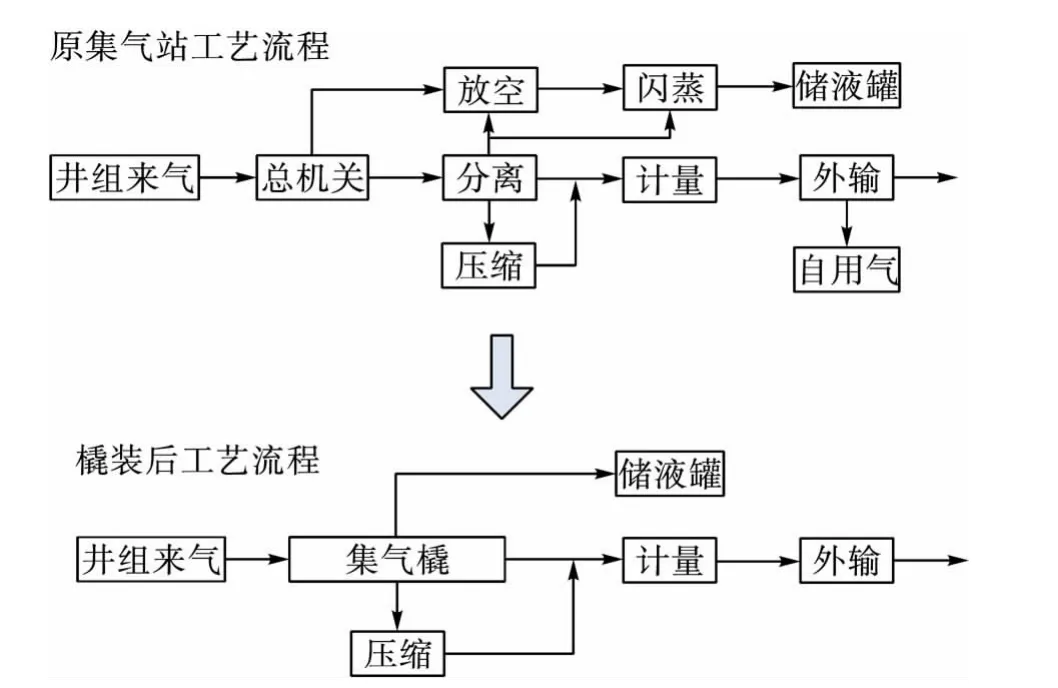

原集氣站工藝流程較復雜,流程切換及正常生產過程中操作較繁瑣,浪費較多人力物力,一體化集氣裝置通過關鍵設備的研發,優化了場站內部天然氣處理的工藝流程,見圖4。

圖4 一體化集氣裝置應用前后地面工藝流程對比

一體化集氣裝置的應用不僅明顯簡化了場站流程,而且優化了氣液分離工藝。 分離器的傳統排液方式為疏水閥自動排液, 在日常生產過程中會出現氣井產液大、疏水閥閥芯堵等情況導致設備排液不及時,需要人員進站手動排液。

與原始排液方式相比,一體化集氣裝置在分離器疏水閥旁通管線上加裝了兩處電動球閥,將其執行機構控制點接入平臺實現遠程控制。 同時,通過對平臺添加智能控制程序,實現球閥“高液位自動開啟,低液位自動關閉”的智能控制效果,保證了無人值守站中設備的正常排液。

3.2 減少設備占地面積

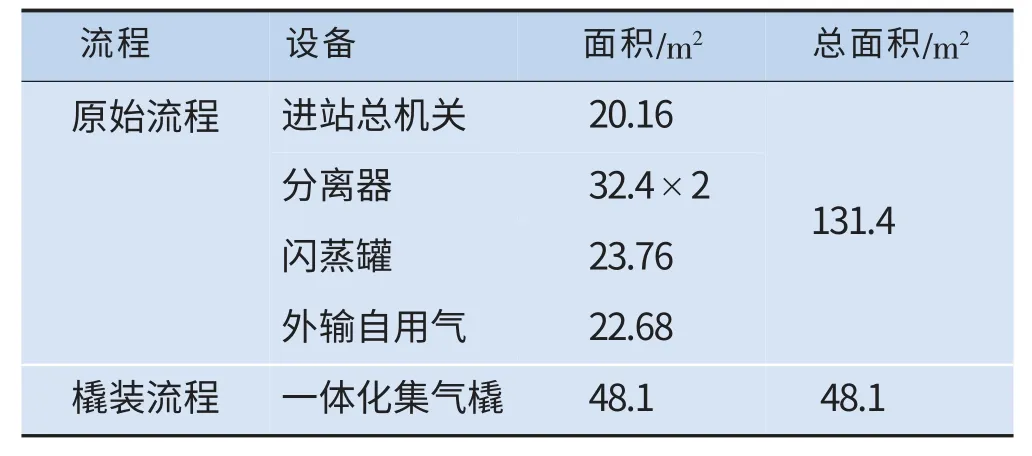

與常規設計相比, 一體化集氣裝置在不影響天然氣處理效果的條件下,通過減小設備體積,縮短設備間距、簡化工藝流程、優化安裝方式等方法達到設備一體化的目的[4]。通過對比蘇36-1 集氣站原始流程與橇裝流程占地面積表明:在天然氣處理量相同的前提下,通過使用一體化集氣裝置,能夠減少占地面積60%,見表2。

表2 站內設備占地面積

3.3 縮短施工周期

以蘇36-1 集氣站為例, 該站于2013 年5 月20 日擴建,新增一體化集氣橇2 臺,同年7 月20 日完成擴建。擴建總耗時60 個工作日, 新增天然氣處理量100×104m3/d,相比于同樣規模的常規集氣站建設用時縮短了50%以上。

一體化集氣裝置的制造全部在施工前期完成,現場安裝過程中,只需將設備接入相應的管網即可完成流程連接, 蘇36-1 集氣站1# 集氣橇橇體與管網連接共有進、出口17 處,相對常規設計中100 余處連接點,減少了80%以上的現場安裝工作量。

3.4 集氣站增產不增員

一體化集氣橇的設計注重簡化工藝流程,更注重智能化,是數字化建設的有力支撐。 該裝置集機械技術、電工技術、自控技術及信息技術于一體,具有智能化的特點,能夠實現生產過程自動控制和自我保護,生產數據自動上傳并接受上級指令,達到無人值守,促進信息化管理的目的[5]。

一體化集氣橇裝置中含各類控制閥門共52 個,其中重點控制部位安裝遠程可控電動球閥14 個,占總控制閥門27%。這些遠程可控電動球閥安裝在進站機關、放空、排污等關鍵部位上,可通過二級監控平臺直接控制。 通過安裝各類變送器共11 臺,保證調控中心可以通過平臺直接監控裝置上各部位的壓力、溫度等實時數據,達到獨立運行、遠程關斷、自動排液、動態監測、智能報警等目的。

蘇36-1 集氣站擴建前,站內處理量50×104m3/d,站內維護人員2 人; 擴建后站內處理量達到150×104m3/d,站內維護人員2 人。 通過應用一體化集氣裝置, 實現地面集輸系統優化調整后,現場管理點大幅下降,由原來32 個點減少為12 個點, 在提升集氣站處理量的同時保持用工總數不變,達到了增產不增員的目的。

4 生產中存在的問題

在生產過程中, 通過對場站內集氣橇裝置的構成、功能、應用效果等方面分析,發現該裝置存在以下不足。

4.1 排液優化不足

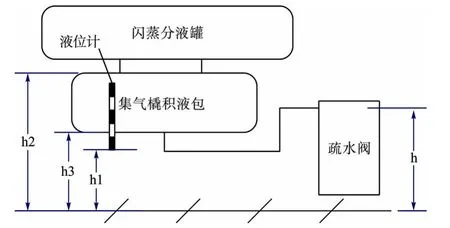

集氣橇所采用的分離器為臥式雙筒分離器,屬于重力分離。 該工藝流程對橇體自帶集液包體積有一定要求,充足的體積能保證游離水流出分離器前在積液區有足夠的停留時間,以便氣泡有足夠的時間上升至液面并進入氣相[6]。

在生產過程中由于單井產液量大,疏水閥排液不及時,分離器經常出現液位高的情況,多數時候需要通過電動球閥輔助排液,疏水閥使用效率較低[7]。設備排液后液位最低值保持在50~60 cm,這部分存液無法通過疏水閥排出,而積液包頂部對應的液位值為67 cm,這種設計導致了積液包的有效利用容積大幅減小,影響了分離效果,見圖5。

圖5 集氣橇排液設備示意圖

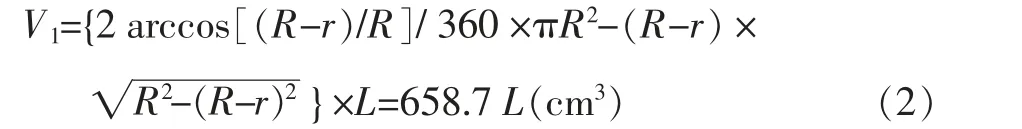

積液包容積:

實際利用空間:

集氣橇積液包容積利用率:

通過計算,設備積液包有效利用空間僅為23%,對高產液氣井來氣處理緩沖能力不足,容易因疏水閥排液不及時造成液位快速上升。 雖然電動球閥智能控制能夠在一定程度上輔助排液,但未能從根本上優化設備自動排液問題。

對于該設備的優化不足, 可通過降低疏水閥進液口高度,增大集氣橇積液包有效利用空間,提高分離效果。

4.2 排液系統相互干擾

當分離器腔體通過旁通電動球閥排液時,產出液會通過閃蒸罐疏水閥閥嘴反竄至腔體中,導致閃蒸罐疏水閥腔體中的浮球劇烈碰撞,影響閃蒸罐排液[8]。

通過分析設備流程發現:分離器腔體的排污系統與閃蒸罐排污系統共用1 根排污管線,且接入節點間距較小(2 m),采用的排污干管管徑較小。由于設備間距小,管徑小,排液時緩沖作用較弱,加上閃蒸罐在日常生產中無壓力,導致排污過程中相互干擾。

對于該設計不足,可以在分離器與閃蒸罐排污管線之間加裝單向閥,在保證閃蒸罐正常排液的同時,消除分離器腔體排液造成的影響。

4.3 空間分布密集

由于集氣橇裝置一體化集成度高, 為了減小裝置的整體尺寸和占地面積,設計時將各部件之間的距離縮減,一體化集氣裝置設備空間分布,見圖6。 集氣橇上疏水閥腔體與積液包的距離不足30 cm,在日常設備檢修過程中拆卸十分困難,對日常生產檢修工作造成一定的影響。 在套上保溫棉后,各設備間的空間更小,甚至有部分控制球閥被保溫套阻擋無法正常操作, 建議在裝置設計時考慮保溫棉所占空間,合理安排各設備間距離,為設備檢修保留合理的操作空間。

5 結論

圖6 一體化集氣裝置設備空間分布

一體化集氣裝置優化了氣田地面生產中的工藝流程、減少了設備占地面積、縮短建設施工周期、降低了維護費用及生產定員,促進了管理效率的提升。 通過對排污系統中電動球閥添加智能控制程序,一定程度上保證了設備的正常排液,有效避免了因設備液位高導致的異常生產狀況。 集氣橇積液包的實際利用空間不足、排污系統相互干擾、日常檢修困難是該設備在生產中依然存在的問題, 需要在以后的設計中從氣田生產實際出發,結合生產規模、功能需求繼續改進,確保其在氣田地面建設中發揮更大的作用。

[1] 李 慶,孫鐵民. 一體化集成裝置在油氣田地面工程優化中的應用及發展方向[J]. 石油規劃設計,2011,22(5):12-14.Li Qing, Sun Tiemin. Application of Integrated Installation to the Optimization of Oil and Gas Field Surface Facilities [J].Petroleum Planning&Engineering,2011,22(5):12-14.

[2] 張乃騫. 橇裝裝置的發展及橇裝特點[J]. 天然氣與石油,1996,14(3):16-19.Zhang Naiqian. Development and Features of Skid-mounted Unit[J].Natural Gas and Oil,1996,14(3):16-19.

[3] 李 慶,李秋忙,云 慶. 油氣田一體化集成裝置的進展及認識[J]. 油氣田地面工程,2012,31(10):91.Li Qing, Li Qiumang, Yun Qing. Progress and Understanding on Integrated Device[J]. Oil-Gas Field Surface Engineering,2012,31(10):91.

[4] 張朝陽,李時宣. 一體化集成裝置在長慶油田地面建設中的應用[J]. 油氣田地面工程,2012,31(8):36-37.Zhang Chaoyang, Li Shixuan. Application of Integration Devices in Changqing Oilfield Surface Construction[J]. Oil-Gas Field Surface Engineering,2012,31(8):36-37.

[5] 夏 政,齊園園,羅 斌,等. 長慶油田建立一體化集成裝置運維服務體系探索[J]. 石油工程建設,2012,38(6):81-83.Xia Zheng,Qi Yuanyuan,Luo Bin,et al.Exploration of Establishing Operation and Maintenance Service System of Integrated Equipment in Changqing Oilfield[J]. Petroleum Engineering Construction,2012,38(6):81-83.

[6] 韓強輝,李小輝,李 鵬,等.雙筒臥式重力分離器強制旋流吸收吸附分離器對比分析[J]. 石油化工應用,2009,28(4):78-81.Hang Qianghui, Li Xiaohui, Li Peng, et al. Double-cylinder Horizontal Force of Gravity Separator Cyclone Absorption Contrast Analysis of Absorption and Separation Apparatus[J].Petrochemical Industry Application,2009,28(4):78-81.

[7] 楊川東. 采氣工程[M]. 北京:石油工業出版社,2001.8-34.Yang Chuandong. Gas Production Engineering[M]. Beijing:Petroleum Industry Press,2001.8-34.

[8]蔡春知. 油氣集輸[M]. 北京: 石油工業出版社,1990.163-179.Cai Chunzhi. Oil and Gas Gathering and Transportation[M].Beijing:Petroleum Industry Press,1990.163-179.