瑪河氣田天然氣處理站工藝改進

陳南翔 吳印強 蔣 洪

1.西南石油大學石油與天然氣工程學院,四川 成都 610500;

2.中國石油冀東油田分公司油氣集輸公司,河北 唐山 063200

0 前言

瑪河氣田天然氣處理站于2007 年投產(chǎn),天然氣氣質較富、輕微含硫,天然氣處理設計規(guī)模300×104m3/d,凝析油穩(wěn)定裝置設計處理量300 t/d, 采用注乙二醇防凍、J-T閥節(jié)流制冷、低溫分離工藝控制外輸氣烴、水露點,凝析油處理采用二級降壓閃蒸+提餾工藝。 其處理工藝能適應氣田生產(chǎn)的基本需求,但瑪河氣田天然氣處理站還存在乙二醇再生系統(tǒng)設計不合理、凝析油余熱未能有效利用、富氣增壓直接外輸影響外輸干氣烴、水露點等問題,造成處理裝置能耗偏高、乙二醇和凝液損失量大。 為了實現(xiàn)氣田高效經(jīng)濟開發(fā),降低瑪河氣田天然氣處理站裝置能耗和乙二醇損失,需要對現(xiàn)有處理工藝進行改進。

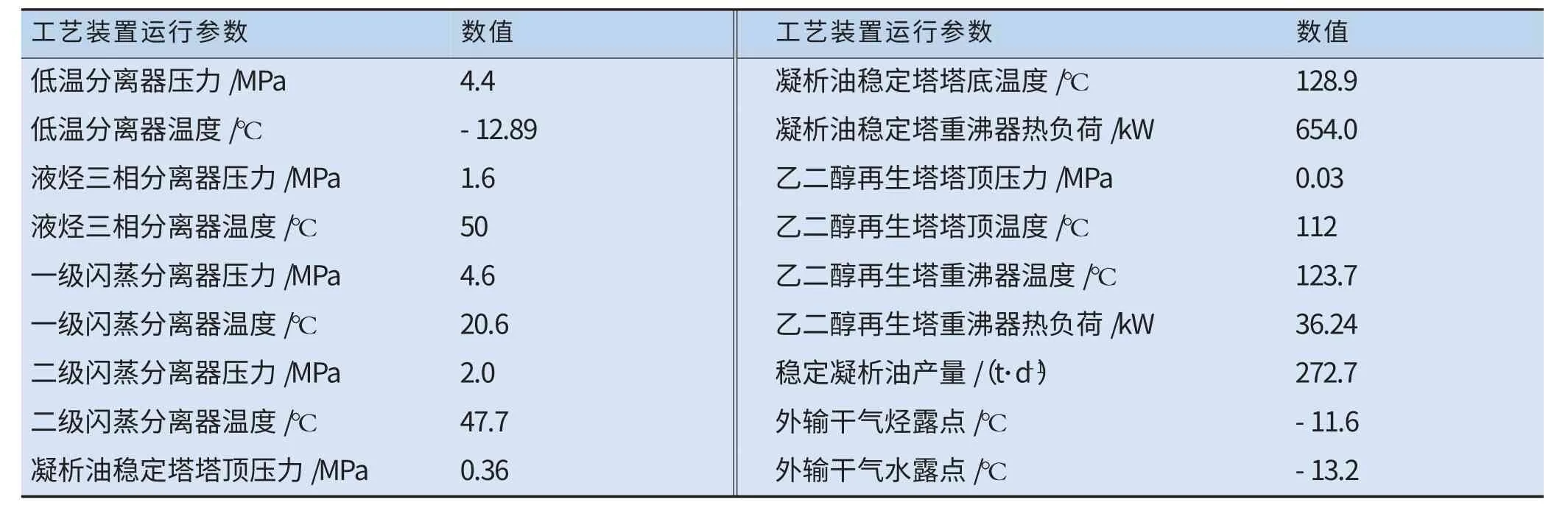

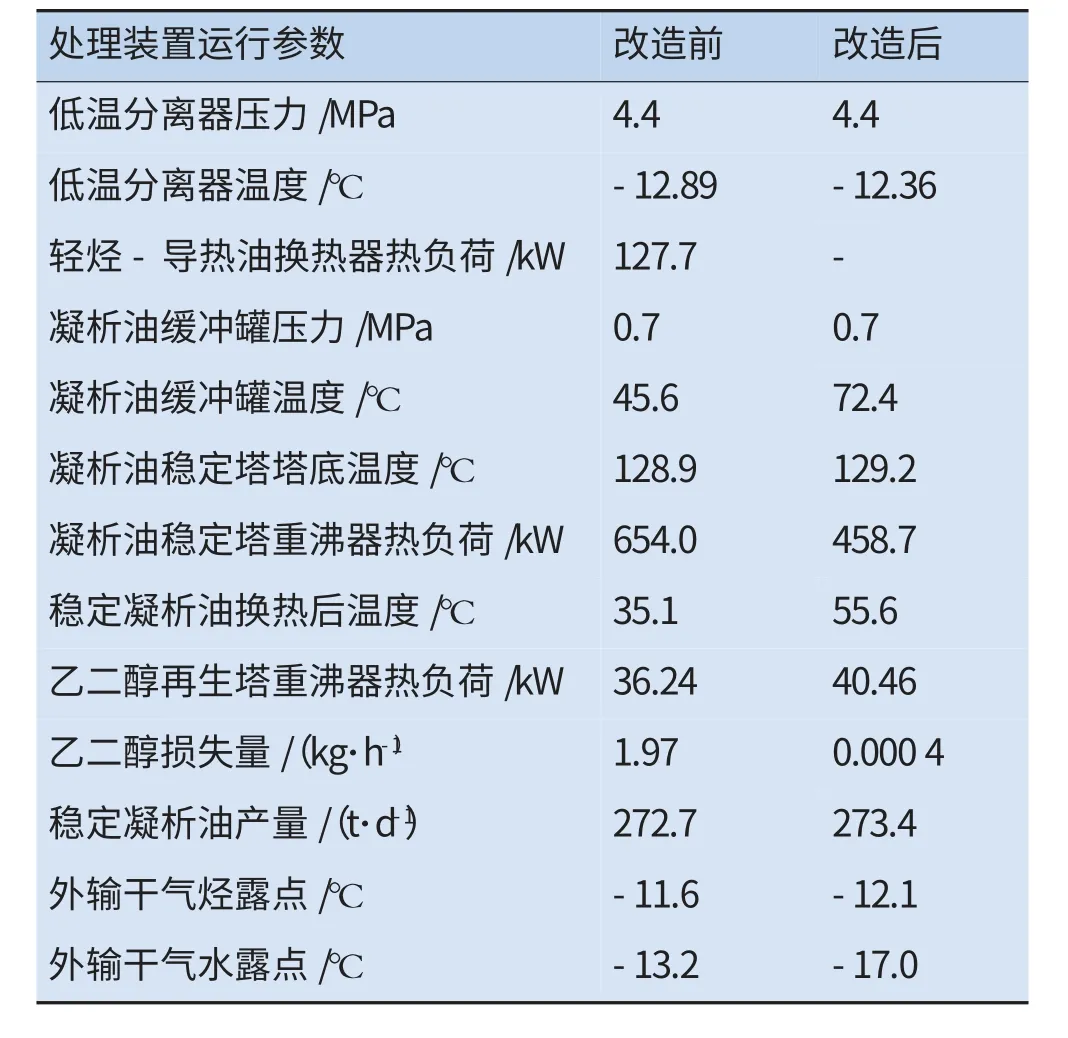

表1 瑪河氣田天然氣處理站設備運行參數(shù)表

1 處理裝置流程

目前, 瑪河氣田天然氣處理站天然氣處理量260×104m3/d,凝析油處理量270 t/d,要求控制外輸天然氣的烴、水露點低于-5 ℃,設備主要運行參數(shù)見表1。

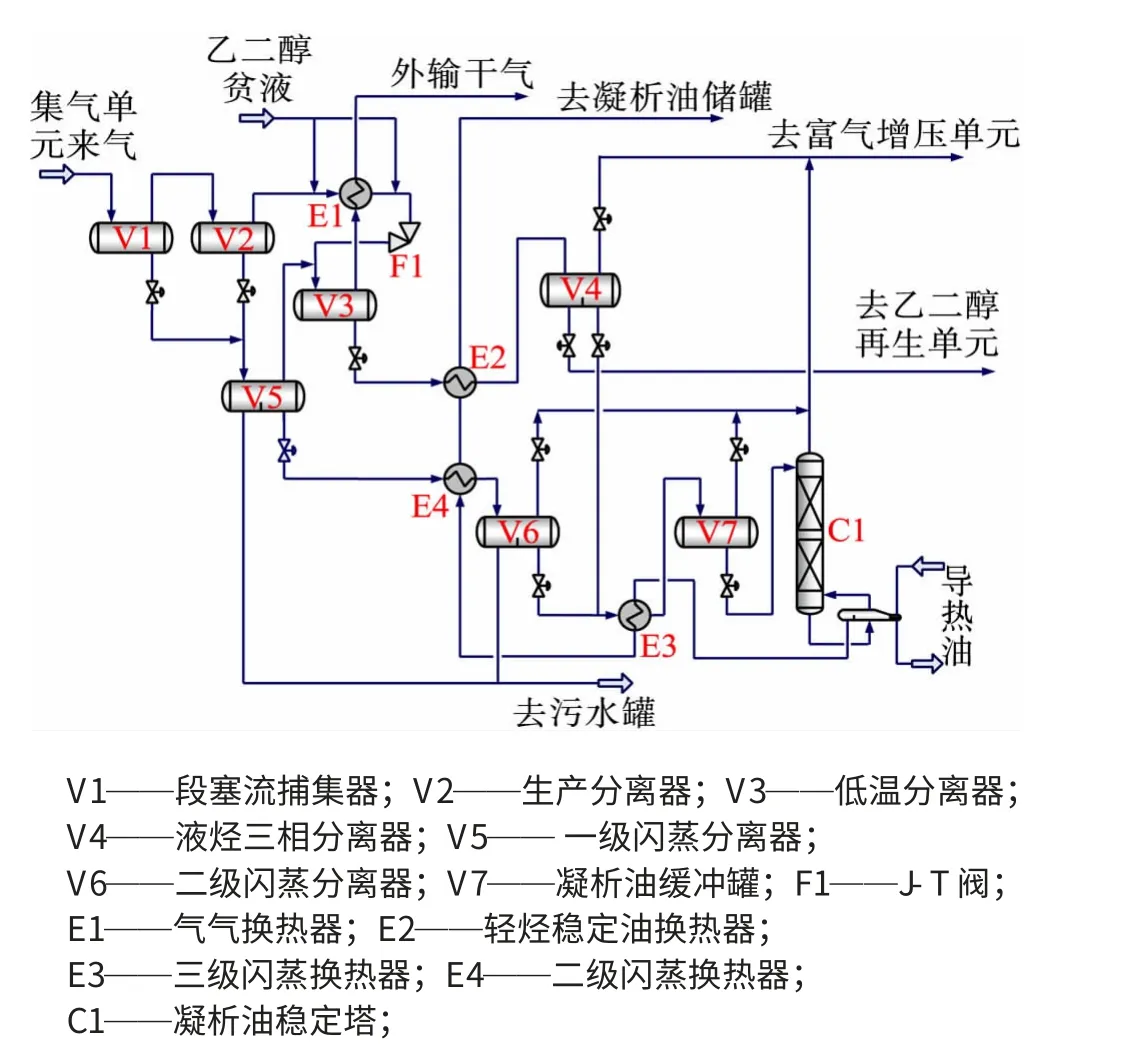

圖1 瑪河氣田油氣處理裝置工藝流程

瑪河氣田油氣處理裝置工藝流程見圖1。 集氣單元來氣(8.9 MPa,23 ℃)依次通過段塞流捕集器和生產(chǎn)分離器,分離出的氣相進入脫水脫烴單元,液相進入凝析油穩(wěn)定單元。原料氣采用注乙二醇防凍、J-T 閥節(jié)流制冷控制外輸干氣烴、水露點,注醇位置在原料氣預冷前和J-T閥節(jié)流前。 低溫分離器出來的冷干氣分別與原料氣和穩(wěn)定凝析油換熱后外輸,分離出的醇烴液經(jīng)導熱油加熱后進入液烴三相分離器。 液烴三相分離器分離出的氣相進入富氣增壓單元,油相進入凝析油穩(wěn)定單元,水相進入乙二醇再生單元。 未穩(wěn)定凝析油經(jīng)兩級閃蒸和一級換熱后進入凝析油穩(wěn)定塔穩(wěn)定,塔底的高溫穩(wěn)定凝析油依次與低溫未穩(wěn)定凝析油和外輸氣換熱后進入凝析油儲罐,閃蒸氣和穩(wěn)定氣進入富氣增壓單元增壓后外輸。 乙二醇再生單元的富液與高溫貧液換熱后進入乙二醇再生塔再生, 塔底貧液換熱后進入乙二醇貧液儲罐進一步冷卻。

2 存在問題分析

通過對油氣處理裝置現(xiàn)有工藝流程及運行工況進行分析, 處理裝置主要存在乙二醇再生系統(tǒng)設計不合理、穩(wěn)定凝析油的高溫余熱未得到有效利用、富氣增壓后與干氣混和外輸流程設計不合理等技術問題。

2.1 乙二醇再生系統(tǒng)設計不合理

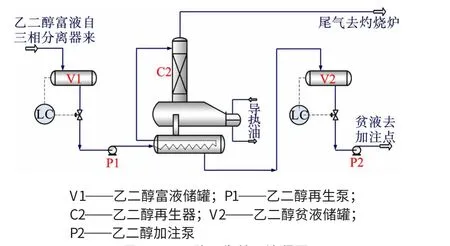

乙二醇再生單元流程見圖2,存在如下問題:

a) 乙二醇再生塔為只有提餾段而無精餾段的簡易分餾塔,無塔頂回流,富液采用塔頂進料,進塔后直接汽化,攜帶大量乙二醇出塔,造成乙二醇損失量大,并且污染環(huán)境。 根據(jù)處理裝置流程模擬結果,乙二醇的損失量為1.97 kg/h。

b)乙二醇富液進塔前未設置過濾器,當烴液、鹽類、固體碳及容器內壁腐蝕雜質等混入乙二醇后,會形成活性物質造成乙二醇發(fā)泡[1],影響乙二醇作為水合物抑制劑的性能,這必然導致所需乙二醇注入量增加,甚至引起水合物凍堵事故。

c) 目前乙二醇再生富液量僅為257.8 kg/h, 乙二醇再生塔內液體負荷較小,不能有效潤濕填料表面,再生效率偏低。

d)乙二醇貧液出塔溫度為123.7 ℃,與富液換熱后溫度仍高達100.9 ℃,導致貧液進注入泵溫度偏高,影響泵的壽命。 工藝要求乙二醇貧液的注入溫度須低于40.0 ℃,貧液在儲罐內冷卻時間較長。

圖2 乙二醇再生單元流程圖

2.2 穩(wěn)定凝析油高溫余熱未能有效利用

從穩(wěn)定塔出來的高溫穩(wěn)定凝析油與一級閃蒸后的未穩(wěn)定凝析油換熱后再通過凝析油-外輸氣換熱器與外輸干氣換熱, 以便將其降溫至35.0 ℃進入凝析油儲罐,但外輸氣進入埋地管道后溫度與地層溫度一致, 造成495.9 kW 凝析油余熱被浪費。 另一方面,未穩(wěn)定凝析油進塔溫度偏低(僅45.6 ℃)導致凝析油穩(wěn)定塔能耗過高。

2.3 增壓后富氣去向設計不合理

由圖1 可知,當富氣增壓后與干氣混和外輸時,由于富氣中含有較多的重組分,在壓縮機組中空冷后溫度偏高或是壓縮機出口分離器工況不穩(wěn)定、分離效果不理想時,富氣中重組分隨著外輸干氣直接外輸,嚴重影響外輸干氣的烴、水露點,可能導致烴、水露點不達標。 另一方面, 富氣中C5及以上的組分是穩(wěn)定凝析油的重要組成,直接外輸將造成較大資源浪費。

3 處理裝置工藝改進

3.1 乙二醇再生系統(tǒng)改進

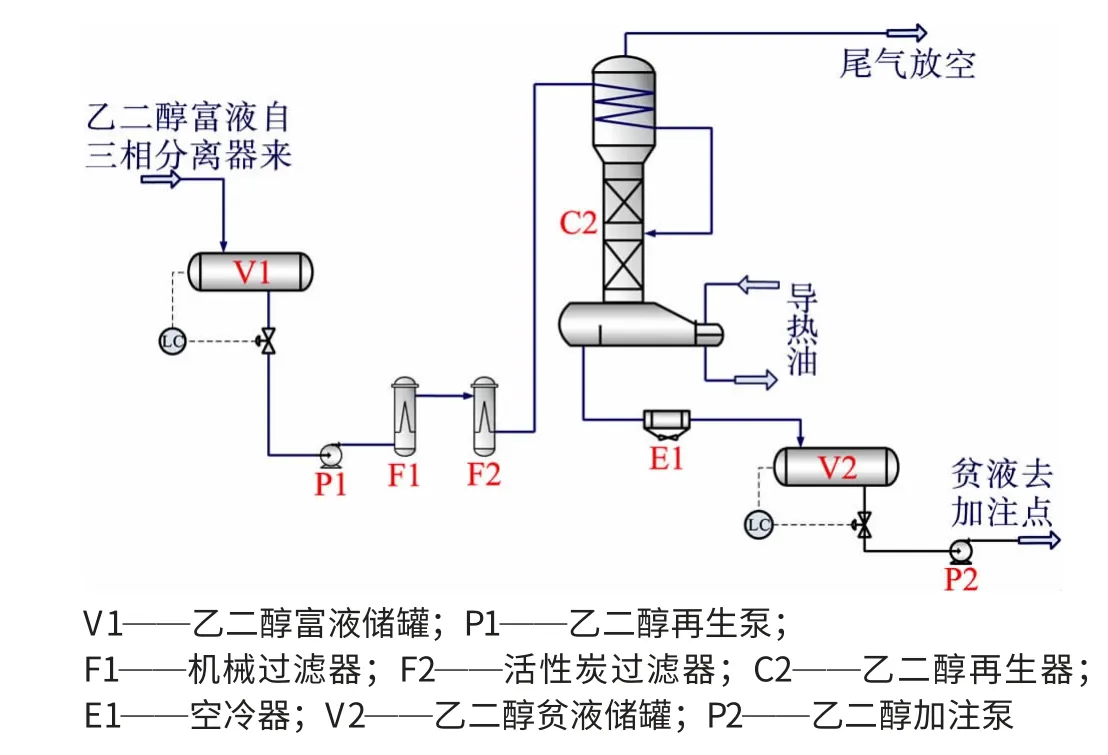

針對乙二醇再生系統(tǒng)存在的問題, 分別對富液過濾、乙二醇再生塔結構和貧液冷卻流程進行改進。 乙二醇富液進再生塔前設置機械過濾器和活性炭過濾器,活性炭過濾器采用高機械強度的柱形活性炭,以防止活性炭粉化;在乙二醇再生塔頂設置換熱盤管,進入乙二醇再生單元的富液首先進入換熱盤管換熱,再從再生塔中部進塔再生;乙二醇貧液出再生塔后設置空冷器,將高溫貧液空冷至50 ℃以下。

通過在再生塔前設置過濾器,可有效地防止乙二醇發(fā)泡,充分發(fā)揮抑制劑效能,避免凍堵事故發(fā)生;再生塔塔頂?shù)臍庀嗯c乙二醇富液換熱后,冷凝液利用自然位差回流, 有效地解決了乙二醇再生塔無塔頂回流的問題,減少了乙二醇再生損失,同時還避免單獨設置塔頂回流罐和貧富液換熱器,改進后塔頂尾氣中非甲烷總烴含量低于大氣污染物綜合排放標準規(guī)定含量,可直接放空處理,簡化處理操作;塔底高溫乙二醇貧液利用空冷器空冷至50 ℃以下后進入乙二醇貧液儲罐, 減少了對乙二醇注入泵的損害,并縮短了乙二醇冷卻時間。 改進后乙二醇再生單元流程見圖3。

圖3 改進后的乙二醇再生單元流程圖

目前乙二醇再生塔采用規(guī)格為D 219×6 mm 的填料塔,再生塔再生量很小,為保證填料良好的潤濕,塔體考慮換用鋼管,塔頂為方便安裝換熱盤管采用變徑結構[2-3]。 對于小直徑塔器,規(guī)整式填料塔結構簡單,對蒸汽壓力要求不高,投資較低,故乙二醇再生器設計精餾段宜采用規(guī)整式填料結構,填料選用金屬板波紋規(guī)整填料更為合適[4-5]。 綜合考慮,填料采用250 Y 型金屬板波紋填料。

3.2 凝析油換熱流程改進

將夾點分析技術[6-9]應用在凝析油穩(wěn)定換熱網(wǎng)絡中,對凝析油換熱流程進行改進。改進后的凝析油換熱流程見圖4,取消凝析油-外輸氣換熱器,保持二級閃蒸換熱器不變,增設三級閃蒸換熱器,將凝析油進塔溫度由45.6 ℃提高到72.4 ℃;取消輕烴-導熱油換熱器原有的導熱油加熱,利用穩(wěn)定凝析油余熱將醇烴液加熱到50 ℃。改進后流程合理回收了穩(wěn)定凝析油高溫余熱。

3.3 增壓富氣流程改進

取消富氣直接外輸,將增壓后的富氣返回脫水脫烴單元,與節(jié)流后的原料氣混合,再進入低溫分離器進行氣液分離。 通過改進增壓富氣流程,外輸干氣烴、水露點不再受到壓縮機組中空冷后溫度和壓縮機出口分離器分離效果的直接影響,可更加有效、穩(wěn)定地控制外輸干氣烴、水露點,回收干氣中較重組分。

圖4 改進后的凝析油換熱流程圖

4 處理裝置改進后的工藝參數(shù)

瑪河氣田天然氣處理站改造前后技術參數(shù)對照見表2。 通過對比分析可知,改進乙二醇再生工藝后,每年可減少乙二醇損失15.55 t; 改進凝析油換熱流程后,整個處理裝置熱負荷將降低318.78 kW,考慮導熱油熱效率和輸送過程中熱損失后,每年可節(jié)約燃料氣32.18×104m3,節(jié)能減排效果明顯;改進增壓富氣流程后,凝析油增產(chǎn)231 t/a,雖然工藝計算中外輸干氣烴、水露點僅分別降低0.5、3.8 ℃,但外輸干氣烴、水露點不再受壓縮機組中空冷后溫度和壓縮機出口分離器分離效果直接影響,外輸干氣烴、水露點控制更加穩(wěn)定可靠。

表2 瑪河氣田天然氣處理站改造前后技術參數(shù)對照表

5 結論

針對瑪河氣田油氣處理裝置乙二醇再生系統(tǒng)設計不合理、乙二醇再生損失嚴重、凝析油余熱未能合理利用、增壓富氣直接外輸影響外輸干氣烴、水露點等問題,結合HYSYS 模擬以及處理裝置換熱網(wǎng)絡進行分析,得出結論:

a) 乙二醇富液進再生塔前設置機械過濾器和活性炭過濾器,過濾掉其中機械雜質,可有效防止乙二醇發(fā)泡;乙二醇再生塔頂設置換熱盤管后,提餾塔改為精餾塔,乙二醇富液做塔頂冷源,既能提高乙二醇進塔溫度,避免單獨設置塔頂回流罐和貧富液換熱器,又能使塔頂蒸汽冷凝回流,減少乙二醇損失;高溫乙二醇貧液空冷至50 ℃左右后再進入儲罐,既縮短了乙二醇貧液冷卻時間,又延長了注入泵使用壽命。

b)取消穩(wěn)定凝析油與外輸氣換熱后,將穩(wěn)定凝析油的余熱用于提高凝析油進塔溫度和醇烴液分離溫度, 有利于降低處理裝置能耗,使穩(wěn)定凝析油余熱得到合理回收。

c)通過將增壓后的富氣返回節(jié)流注醇單元,既能有效、穩(wěn)定地控制外輸干氣烴、水露點,又可提高穩(wěn)定凝析油產(chǎn)量,增加經(jīng)濟效益。

[1] 趙德芬. 乙二醇再生系統(tǒng)的優(yōu)化運行[J]. 油氣田地面工程,2004,23(6):47-48.Zhao Defen. Optimization of the Ethylene Glycol Regeneration System [J]. Oil-Gasfield Surface Engineering,2004, 23(6):47-48.

[2] 劉延昌,趙 波,陳 磊,等. 新型乙二醇再生塔的研發(fā)[J].石油化工設備,2010,39(1):15-16.Liu Yanchang,Zhao Bo,Chen Lei,et al. Development and Application of Regeneration of Glycol Tower [J]. Petro-Chemical Equipment,2010,39(1):15-16.

[3] 蔣 洪,鄭賢英. 低處理量乙二醇再生工藝改進[J]. 石油與天然氣化工,2012,41(2):183-186.Jiang Hong,Zheng Xianying.Improvement of Ethylene Glycol Regeneration Process at Low Feedstock Situation[J].Chemical Engineering of Oil&Gas,2012,41(2):183-186.

[4] 凌 勇,張侃毅. 乙二醇再生精餾設備對比分析[J]. 油氣田地面工程,2013,32(2):102-103.Ling Yong,Zhang Kanyi.Comparison and Analysis of Ethylene Glycol Regeneration Distillation Equipment [J]. Oil-Gasfield Surface Engineering,2013,32(2):102-103.

[5] 蘭州石油機械研究所. 現(xiàn)代塔器技術[M]. 北京: 中國石化出版社,2005.741-749.Lanzhou Petroleum Machinery Research Institute. The Technology of Modern Tower[M]. Beijing: China Petrochemical Press,2005.741-749.

[6] 肯普I C. 能量的有效利用: 夾點分析與過程集成[M]. 北京:化學工業(yè)出版社,2010.Kemp I C.Pinch Analysis and Process Integration:A User Guide on Process Integration for the Efficient use of Energy[M].Beijing:Chemical Industry Press,2010.

[7] 馬 可,孫 鐵,張素香. 夾點技術在換熱網(wǎng)絡優(yōu)化中的應用[J]. 化學工程師,2013,(9):44-47.Ma Ke,Sun Tie,Zhang Suxiang.Pinch Point Technique in the Application of Heat Exchanger Network Optimum Design[J].Chemical Engineer,2013,(9):44-47.

[8] 李 奇,姬忠禮,張德元,等. 三甘醇脫水裝置換熱網(wǎng)絡夾點技術分析[J]. 天然氣工業(yè),2009,29(10):104-106.Li Qi,Ji Zhongli,Zhang Deyuan,et al. Pinch Analysis on the Heat Exchanger Network of the Triethylene Glycol (TEG)Dehydration Unit [J]. Natural Gas Industry,2009,29 (10):104-106.

[9] 萬志文,李國慶. 應用夾點技術實現(xiàn)換熱網(wǎng)絡的優(yōu)化[J]. 廣東化工,2008,6(35):138-140.Wan Zhiwen,Li Guoqing.Realization of Heat Exchange Network Optimization by Pinch Technology [J]. Guangdong Chemical Industry,2008,6(35):138-140.