結晶器軸流泵改造的必要性及方法

(天津堿廠,天津 300450)

隨著天津堿廠搬遷改造工程的完成,80萬t聯堿項目也在2010年底開車。而結晶工段的結晶器是關系氯化銨生產的關鍵設備,要把結晶器運行好,就要保證結晶器主軸流泵(以下簡稱主泵)的穩定運行。

在同行業的相關成熟經驗中,Φ10000×11950 V=660m3的冷析/混合結晶器(以下簡稱結晶器)的外冷器及主泵配置絕大多數都為4套系統,即1臺結晶器有4套外冷器加主泵的配置,開2備1洗1。而聯堿分廠的結晶器配置為3套系統,開2洗1,在這種情況下,如何延長主泵的穩定運行時間,控制好結晶器的溫度指標,成為我們工作中的難點和重點。

1 主泵循環量與結晶器穩定運行的關系

首先氯化銨結晶的流程是:冷AI進入結晶器中心套筒,與外冷器來的呈過飽和狀態的循環母液一起,在結晶器內自下而上通過氯化銨精漿層,使母液的過飽和度消失,析出氯化銨結晶并使結晶長大。結晶器上部母液經軸流泵送入外冷管內,與來自于制冷崗位的液氨在外冷器中,間接換熱降溫,產生過飽和度。呈過飽和狀態的循環母液從外冷器上部經集合槽和中心套管與冷氨I一起進入結晶器底部。如此循環,析出氯化銨結晶。

由上可見,結晶器是氯化銨生產的主體設備,按其工作原理,由上至下分四部分,即:清液段:主要是反應完成后,溢流清液所存在的地方;連接段:是溢流清液與懸浮顆粒分層連接的地方;懸浮段:是氯化銨結晶顆粒長大后主要存在的地方;錐底:是氯化銨精漿結晶長大的地方。

當主泵循環量不足時會造成結晶長大的氯化銨顆粒無法被帶動至懸浮段被取出,造成錐底段氯化銨蓄積,坐死,同時循環降溫的母液會因在外冷器列管內過度降溫,析出氯化銨結晶,并逐漸長大造成堵管;當主泵循環量過大,結晶長大的氯化銨顆粒會被帶動至清液段,造成溢流帶料,生產指標惡化。

而聯堿分廠在氯化銨生產過程中,所遇到的問題,正是由于主泵循環量不足,造成的外冷器堵管、結晶器坐死的問題。如何解決此問題,是關系氯化銨生產的重中之重。

2 提高循環量及延長主泵運行周期的方法

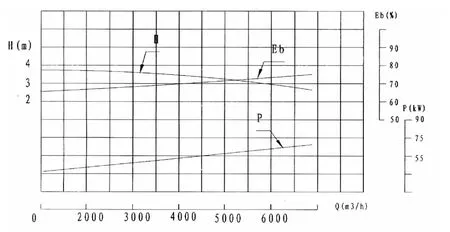

冷析主泵的型號為:ZLH4000-3.5,設計標定循環量≥4000m3/h,揚程≥3.5m。其性能曲線圖見圖1。

圖1 水泵性能曲線

如圖1所示,該泵在廠家實驗時,當流量在4000 m3/h時,揚程≥3.5 m,效率70%。

在實際開泵使用過程中,穩定電流為105A左右,根據P=U*I,可以算出實際功率為39.9 KW,根據功率在圖中標定流量為2200 m3/h,揚程在3.8 m。

從圖1可知,流量隨功率的增大而大幅增大,流量隨揚程的降低而大幅增大。所以增大流量可以考慮降低泵的揚程和增大泵的實際做工率。因此,我們采用兩種方法對泵的流量進行提升。

方法1:

提高結晶器溢流口的位置,使泵的浸液深度增加,相對揚程可以得到降低。根據結晶器實際情況,將溢流口提高180~200 mm。實施后,開泵穩定電流為115A左右,可以算出實際功率為43.7KW,根據功率在圖中標定流量為3000 m3/h。提升800 m3/h。

方法2:

增大葉輪角度,使泵的功率得到提升。由廠家將葉輪進行改造,提高其葉片角度,將初始葉輪定為A葉輪,第一次提升角度后的葉輪定為B葉輪。改造后,使用B葉輪的主泵穩定電流為125A左右,可以算出實際功率為47.5 KW,根據功率在圖中標定流量為3600 m3/h。提升600 m3/h。再將葉輪角度進一步提升,由提升后的葉輪定位C葉輪,改造后,使用C葉輪主泵穩定電流為155A左右,可以算出實際功率為58.9KW,根據功率在圖1中標定流量為5500 m3/h。提升1900 m3/h。循環量過大,會造成結晶器的分層段被破壞,同樣影響生產指標,而且過大的電流造成主泵在開啟過程中,嚴重超流,過載跳車。最終,根據核算循環量,將葉輪角度定位B與C之間最為合適,將最后葉輪定為D葉輪。使用D葉輪主泵穩定電流為145A左右,可以算出實際功率為55.1 KW,根據功率在圖1中標定流量為4600m3/h。

3 取得的效果

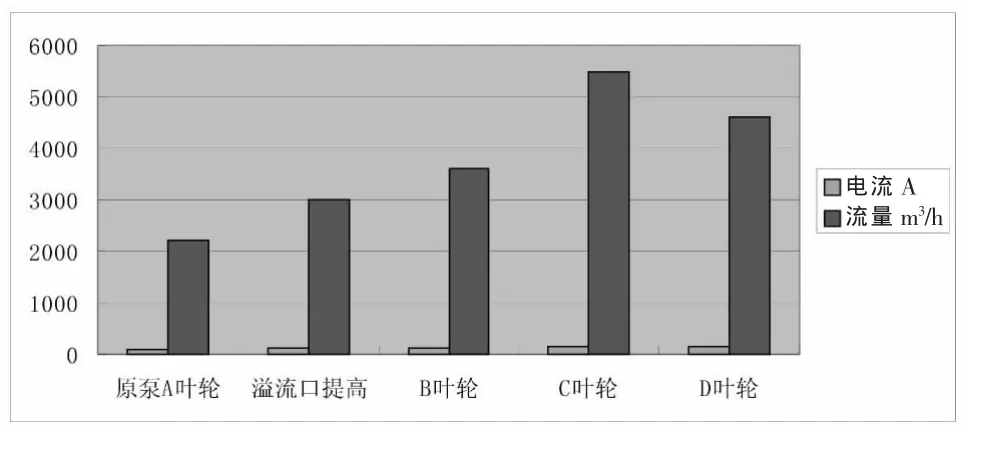

經過改造,主泵的循環量得到了顯著提升,由2200 m3/h增大至4600 m3/h,取出效果得到很大提升,結晶器尖底蓄積問題得到解決。

比較效果如圖2所示。

圖2

在對循環量進行提升后,我們又針對主泵的易損件材質進行改造,將原鑄鐵變徑吸入管改為316L材質增強其抗腐蝕性、鑄鐵泵體三通、折流板改為Mo2Ti材質,提高其抗沖刷、腐蝕能力;增加原填料函的深度、寬度,材質改為Mo2Ti,防止下軸承躥液造成泵的損壞。同時我們增加自動加油泵,為主泵的上下軸承定時加油,保證潤滑。

通過一系列的改造,主泵的運行周期由最早的一周時間,提升為半年左右,現在我們要繼續對主泵的下軸承位置進行改造,增加其抗波動的能力,力爭保證一臺結晶器三臺主泵的配置能夠長期、穩定運行。