太陽能用不銹鋼冷軋產品厚度影響因素的分析與改進

寧波寶新不銹鋼有限公司 ■ 杜海憲 高松超 喬愛民 包玉龍 尹靜

0 引言

根據用戶需求,目前冷軋不銹鋼產品厚度有逐漸向薄料發展的趨勢,太陽能、沖壓制品、精密軋制等行業,對產品厚度精度要求越來越高。如太陽能行業所需不銹鋼冷軋產品,厚度基本為0.3~0.5 mm,要求產品厚度穩定,長度方向上厚度波動少。寧波寶新不銹鋼有限公司(以下簡稱寧波寶新)以生產不銹鋼薄規格冷軋產品為主,產品厚度控制精度高,較好地滿足了太陽能行業的使用需求。

影響冷軋不銹鋼薄規格產品厚度的因素較多,主要為原料合金成分、原料熱凸度、測厚儀狀態穩定性、質量設計、鋼卷頭尾AGC厚度控制、軋機操作人員的技能水平等。

本文對不銹鋼冷軋薄規格產品厚度各主要影響因素進行分析,提出解決問題的思路和方向,以SUS304鋼種為例進行闡述。

1 不銹鋼冷軋機厚度測量原理與特性

1.1 測量原理

目前不銹鋼冷軋通常采用X 射線測厚儀,其工作原理是:X射線源產生設定強度的輻射,經不銹鋼吸收后,傳感器接收、檢測穿過帶鋼的X射線,再轉換成電壓,從而計算出待測量的不銹鋼厚度。其計算公式為:

式中,I為通過不銹鋼的X射線強度;I0為放射源產生的X射線強度;μ為不銹鋼的吸收系數;ρ為不銹鋼密度;H為不銹鋼厚度。

不銹鋼與普碳鋼的測量原理相同,但不銹鋼合金元素多、鋼種牌號多,與普碳鋼相比,不銹鋼冷軋的厚度測量具有較大的差異性和特殊性。

1.2 不銹鋼對測厚儀測量的影響

1) 不銹鋼合金元素較多,如SUS304鋼種,除常見的Cr、Ni等主要元素外,還有Cu、Nb 等微量合金元素,不同的爐次,合金元素含量存在一定差異,必將會影響測量精度。

2) 不同的產品標準,不同的用戶需求,即使對于SUS304同一鋼種牌號,實際合金元素可能也會存在較大差異,對厚度測量精度產生較大影響。

3) 不銹鋼冷軋產品厚度越大,對X射線的吸收越強,如合金元素等發生變化時,將增大測量誤差,因此厚規格產品對測量條件的變化更為敏感。太陽能用產品常見厚度為0.3~0.5 mm,厚度較薄,合金元素等條件變化時,導致的厚度波動相對較小,但考慮到太陽能產品對厚度的高精度要求,合金成分變化所產生的影響也必須進行控制和消除。

2 厚度質量設計

不銹鋼冷軋生產時首先要進行質量設計,主要內容包括:出廠產品厚度公差確定、工藝流程確定、各工序工藝要求等,其中涉及到產品厚度的為酸洗(主要為冷酸線)、軋機、修磨、平整等工序。

確定產品厚度的原則:首先要根據用戶的使用需求,確定成品基準厚度及上下限公差,確定軋制目標厚度,同時要考慮原料熱凸度值。冷酸機組的厚度減薄量按來料厚度的0.5%考慮,平整機組的厚度減薄量按實際延伸率考慮。

對于太陽能產品,在質量設計中,首先要考慮到其對厚度公差要求高的特性,確定嚴格的成品上下限范圍;然后再根據原料熱凸度、酸洗和平整工序的厚度減薄量,確定合適的軋制目標厚度。如成品厚度存在異常,調查分析后,再對軋制厚度進行調整、改進。這樣從質量設計就開始按照用戶的使用要求,系統考慮薄規格產品的厚度影響因素,從而在生產制造流程上保證了產品的厚度精度。

3 原料合金成分的影響

原寧波寶新原料供應廠家較多,近年逐漸集中在國內某廠家,少量從國外廠家進口。各不銹鋼廠家因煉鋼原料、合金成分控制策略等的不同,即使同一鋼種牌號,合金成分也會存在較大差異。

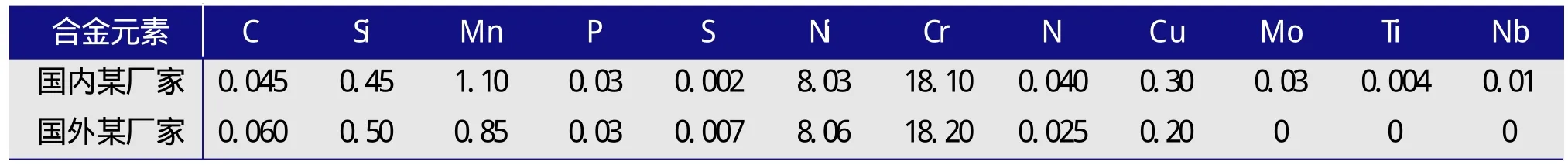

以國內某廠家與國外某廠家為例,進行SUS304鋼種合金成分對比,相關參數見表1。

表1 SUS304典型合金元素質量分數(單位:%)

從表1可知,兩個廠家的合金成分差異在于C、Mn、N等主要合金元素上。另外,Cu、Mo、Ti、Nb等微量合金元素國內某廠家控制精度略差,波動大;國外某廠家控制精度較高,分析與煉鋼原料關聯很大。國外不銹鋼使用成熟,廢鋼資源充足,煉鋼原料中廢鋼比例大,煉鋼時各合金元素易受控;而國內廢鋼資源相對較少,面臨生產成本壓力大等問題,煉鋼原料中低鎳礦比例大,導致微量合金元素控制精度受限。另外,煉鋼工序不同時期生產的鋼卷,因煉鋼原料有差異,微量合金元素也可能有較大波動。

合金元素的原子量越高,對測厚儀X射線的吸收率越高。與合金補償的標準樣板比較,當前所軋制的鋼卷重金屬元素含量差異越大,則導致厚度檢測偏差越大。

因此,對于不同的原料廠家,需重新制作相應的厚度標準樣板,分別進行合金補償。另外,對于同一生產廠家的原料,對原料的合金成分(如Ni、Cu等)也制定了內控標準,從源頭來保證薄規格產品的厚度測量和控制精度。

4 熱凸度的影響

原料熱凸度對冷軋不銹鋼的厚度影響主要為兩方面:

1) 軋機測厚儀測量的為帶鋼中部厚度,如熱凸度過大,會出現帶鋼中部厚度控制正常,而邊部超薄等問題。

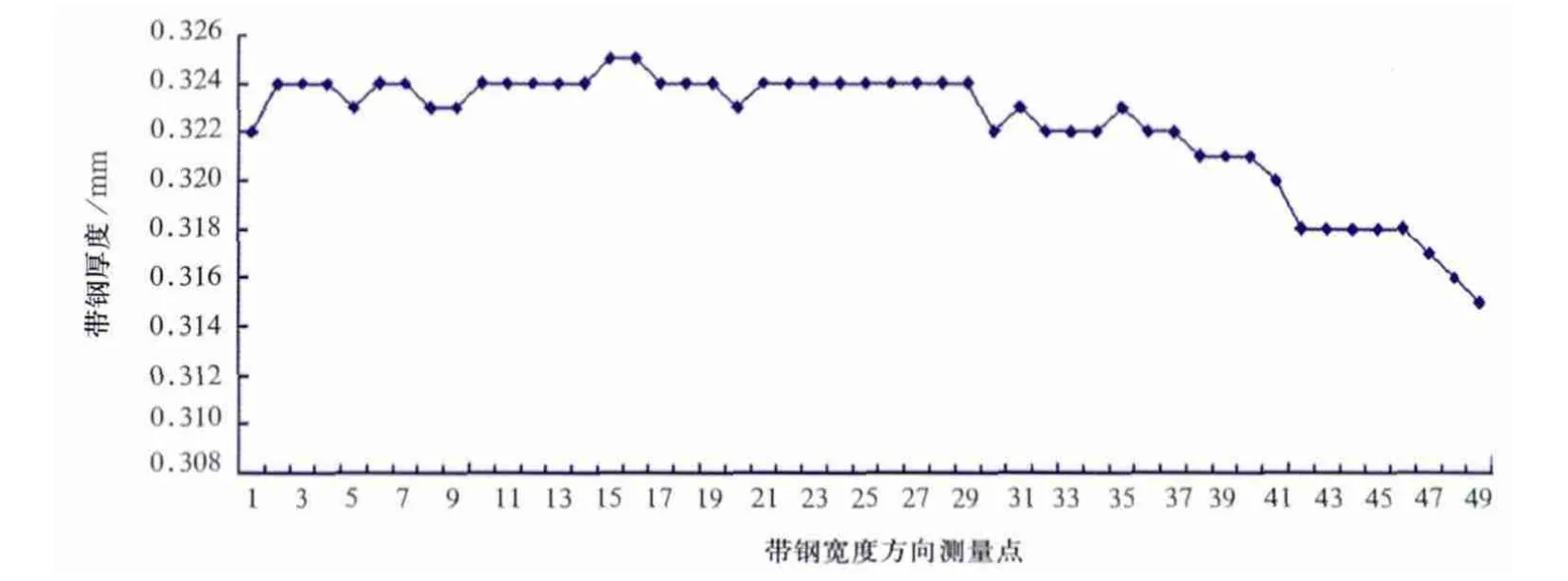

通過現場鋼卷熱凸度的跟蹤與統計分析,發現原料經常會出現帶鋼單側熱凸度過大的問題,如圖1所示。其中,帶鋼寬度方向上的厚度測量點,每25 mm間隔取1點測量厚度。

圖1表示薄規格產品的熱凸度出現異常,中部厚度控制正常,但由于帶鋼單側熱凸度過大,導致該側超薄,不能滿足太陽能產品的使用要求。另外,熱凸度過大,易導致鋼卷跑偏、板形出現異常,從而影響厚度控制的精度和長度。

圖1 典型的薄規格產品熱凸度異常曲線

2) 軋制時,操作人員人工測量帶鋼邊部厚度,再加上一定的熱凸度數值,與測厚儀測量的中部厚度進行對比,以判斷當前厚度檢測和控制是否正常。如帶鋼熱凸度過小或過大,會造成軋機操作人員誤判為測厚儀出現異常、需設備人員處理等,影響正常軋制。

因此,為保證冷軋時順利軋制和厚度控制,希望將熱軋鋼卷的凸度控制在較小(1.5%)、對稱并且穩定的范圍內。

5 鋼卷頭尾厚度控制的影響

由于多輥可逆式軋機固有的特性,鋼卷頭尾與卷筒接觸散熱或與空氣等外界進行熱交換,頭尾帶鋼溫度較低、加工硬化大,軋制力相對較大。特別是軋制薄規格產品時,AGC控制難度進一步加大,此時AGC控制為非穩態過程,厚度不易控制。另外,為避免軋制力、板形等因素劇烈變化所導致的鋼卷頭部絞、斷帶軋制事故,頭部啟動速度較低,此時AGC控制系統的增益較小,使頭部厚度控制響應速度受到一定限制。

軋制0.3~0.5 mm的薄規格產品時,鋼卷頭尾厚度控制是主要問題。相比較之下,鋼卷中部AGC厚度控制成熟穩定,響應速度快,厚度波動范圍通常為5,完全可滿足太陽能行業的加工和使用要求。

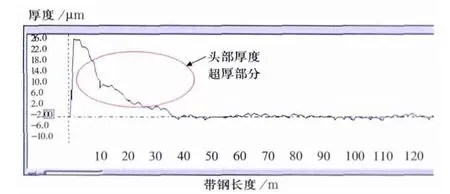

薄規格產品軋制最終道次的典型實測厚度曲線如圖2所示。其中,縱坐標表示厚度波動值,為帶鋼實際厚度與設定值之間的差值。從圖2可看出,鋼卷頭部超厚較多,AGC未能有效調節,導致出現約30 m的超厚,無法滿足太陽能用戶的使用要求,需在成品機組進行切除。

圖2 典型的薄規格產品軋制厚度曲線

解決和改進方案為:

5.1 鋼卷頭部軋制力設定

軋機數學模型計算的軋制力預設定值,是根據鋼種加工硬化指數、道次壓下量、寬度 等計算得出的,為鋼卷中部正常軋制時的計算值。但鋼卷頭尾超厚、溫降大,軋制力普遍要比中部正常軋制時大約50~100 t,因此數學模型不能滿足現場實際需求。

1) 計劃對原數學模型進行改進,重新開發新的軋制力計算模型。根據鋼卷頭部實際厚度進行軋制力計算,提高頭部軋制力設定精度,減少超厚帶鋼長度。

2) 人工提高軋制力設定精度。為保證表面質量,軋制時最后兩個道次要更換工作輥,此時諸多條件發生變化,如工作輥輥徑變化、工作輥尚未與帶鋼充分磨合等,會導致軋制力發生變化。

在原數學模型未改進前,臨時采用人工設定方法,即考慮當前的工作輥輥徑大小,以上一道次尾部的實際軋制力數值為準,減去20~50 t,即為當前道次的頭部設定值。

5.2 操作因素的影響

軋機AGC增益直接與軋制速度相關,軋制速度越快,厚度修正能力越強。軋制時,操作人員調節和觀察帶鋼板形,如板形正常,則要盡快升速,此時AGC增益變大,軋制力調節響應速度加快,可更好地消除厚度差異。

6 測厚儀工作狀態的影響

軋制時要保證厚度控制穩定,測厚儀的準確測量是前提條件。

現場軋制時,因測厚儀射線源等設備出現故障,檢測精度出現偏差,有時厚度偏差較小,軋機操作人員未能及時發現,導致多卷帶鋼厚度控制異常。

因此,為保證厚度控制精度,首先要保證測厚儀處于穩定、可靠的工作狀態,需大大縮短測厚儀標定時間,減小測量系統誤差。另外利用檢修時間,用合金補償標準樣板對測厚儀進行檢查,驗證測厚儀的工作狀態是否正常。

7 結論

1) 目前太陽能用戶對不銹鋼薄規格冷軋產品的厚度精度要求越來越高,現場影響因素較多,主要為原料合金成分、原料熱凸度、測厚儀狀態穩定性、質量設計、軋機操作人員的技能水平等。

2) 寧波寶新在前期工作基礎上,對影響產品厚度的各影響因素分別采取了相關措施,進一步提高了產品的厚度控制精度。目前寧波寶新的薄規格產品厚度控制水平在國內處于領先地位,較好地滿足了太陽能等行業和用戶的使用需求。