熱力氧耦合環境下C/C復合材料的力學性能表征

閔昌萬 譚志勇 龍麗平 費慶國

(1空間物理國家重點試驗室,北京100076)(2東南大學江蘇省工程力學分析重點試驗室,南京210096)

近年來,以C/C(carbon/carbon)為代表的先進復合材料結構在航空航天等領域得到了越來越廣泛的應用.相對于高溫合金結構或傳統的防熱層加金屬承載結構而言,C/C構成的熱承載復合材料結構具有一體化優勢[1].然而,其設計及力學性能對實際使用環境存在著強烈的依賴關系[2-3].

C/C復合材料在無氧條件下具有優異的高溫力學性能,其長時間使用溫度不低于1 650 ℃.但在高溫有氧環境下,C/C復合材料會產生氧化損傷,采用抗氧化涂層只能起到有限的保護作用,并可能出現脫落和破壞[4-6];此外,C/C復合材料的熱防護結構還承受著機械載荷.因此,需要深入研究熱力氧耦合環境下C/C復合材料的力學性能.

本文采用高溫試驗裝置,對帶/不帶抗氧化涂層2類典型的C/C復合材料拉伸試驗件進行了測試,分析了溫度、預應力、氧分壓及持續時間等耦合因素對其力學性能的影響.在此基礎上,探討了C/C復合材料的氧化損傷類型,研究其損傷機理與損傷模式.

1 試驗方法

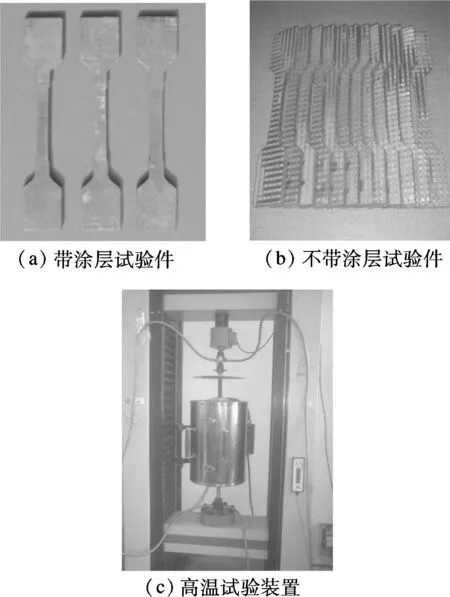

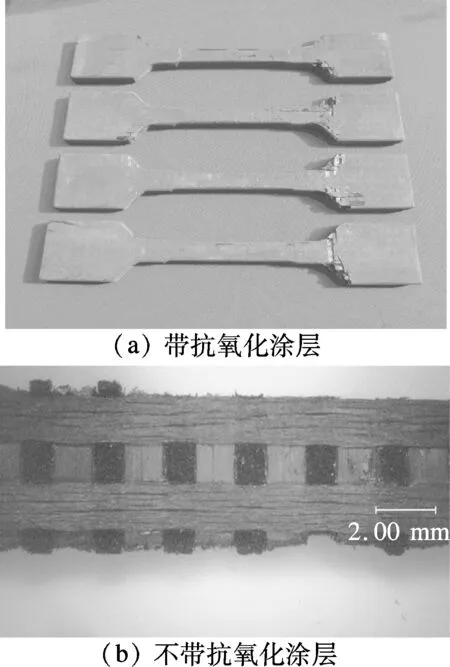

典型的拉伸試驗件以及材料的高溫試驗裝置照片如圖1所示.試驗件分為帶/不帶抗氧化涂層2類.對不同條件下的試驗進行分析時,需注意去除試驗數據離散性、試驗件誤差等因素.為保證高溫時間的精確性,需要嚴格控制爐溫速率,并采用試驗件瞬時投放裝置.

圖1 C/C復合材料試驗件與高溫試驗裝置照片

復雜耦合環境下,C/C復合材料的性能演變模型需要綜合考慮氧化損傷、應力損傷以及應力對氧化的加速[7],可用下式表示:

ΔΩ=f(T,σ,χ,t)

(1)

式中,ΔΩ為目標性能(這里主要指試驗件強度)的變化;T為溫度;σ為預應力;χ為各種氧化氣氛的分壓;t為作用時間;f為作用函數.試驗結果表明,應力σ和時間t是影響最為顯著的參數.

2 預應力對材料力學性能的影響

高溫有氧環境下,不同應力類型對復合材料的微結構存在不同的影響.承受拉伸靜載荷作用時C/C復合材料的力學性能下降最為顯著[8-9].承受剪切、彎矩載荷作用時,其力學性能可以參考拉伸靜載荷情況.

相關研究表明[10-11],應力環境對于C/C復合材料力學性能的影響,主要通過改變材料微結構(特別是表面抗氧化涂層的微裂紋寬度)來實現.裂紋寬度增加,則氧氣等腐蝕性氣體的進入量增加,當進入量大于反應消耗的氣體量時,材料的損傷機理由擴散控制轉變為反應控制;反之,裂紋寬度減小,氧化環境對材料力學性能的影響也隨之減弱.通過控制裂紋寬度,來影響整個復合材料的力學性能和壽命.不同應力水平導致C/C復合材料的損傷可分為擴散控制和反應控制2個階段.

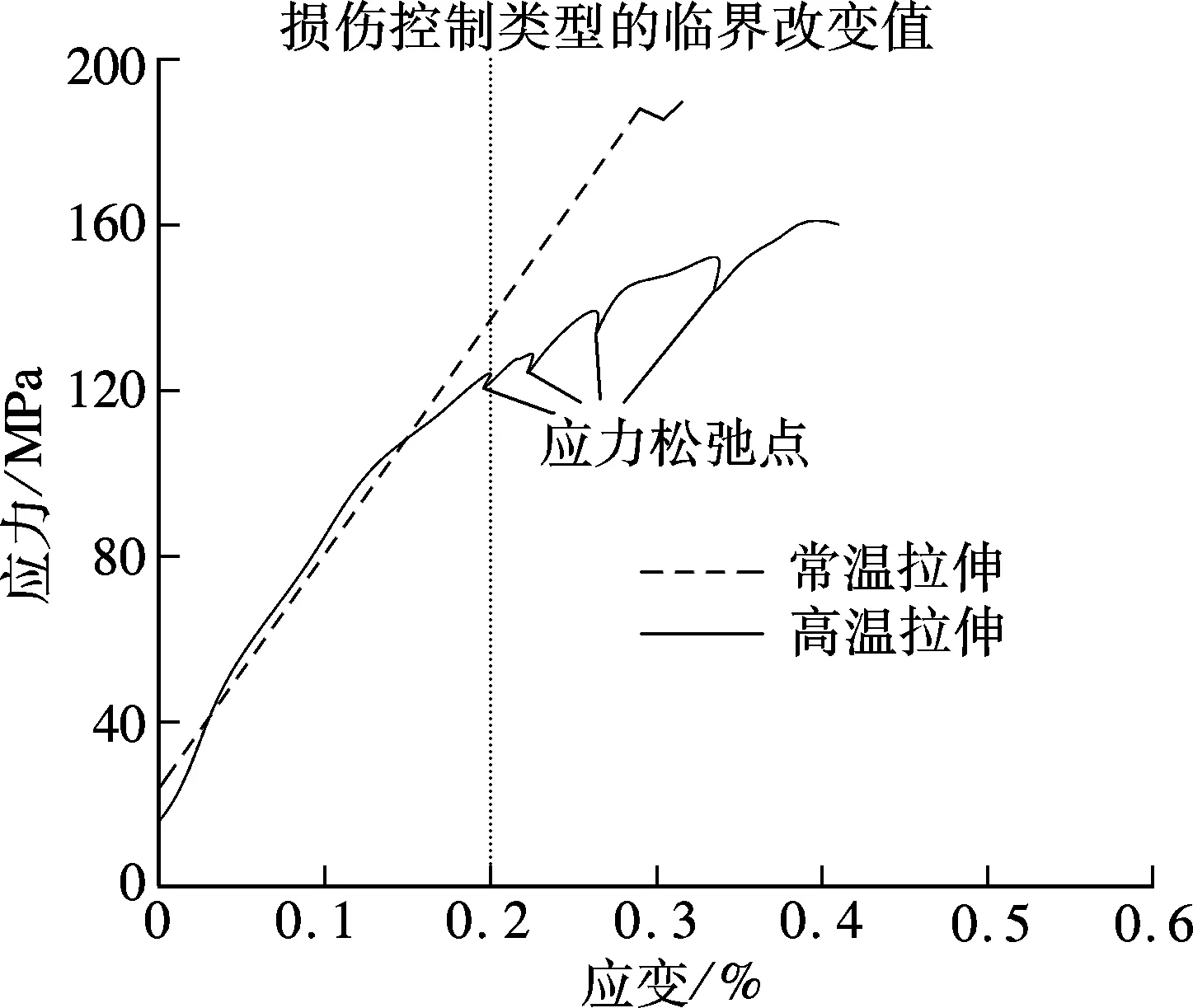

圖2給出了抗氧化C/C復合材料的高溫應力-應變試驗曲線.由圖可知,擴散控制階段與反應控制階段的臨界點所對應的應變為0.2%.當應力-應變曲線達到應變臨界點時,在外載荷(應力)不變的情況下,應變顯著增加.這表明材料的內部承載微元發生了明顯變化,原有的部分承載微元(C纖維)失去了承載能力.隨著持續的高溫加載,原有承載微元不斷失效,剩余纖維補充到承載區域內,導致內部載荷重新分配.這一過程是隨機偶發的,故曲線上不斷出現應力松弛點.

圖2 C/C復合材料的高溫應力-應變試驗曲線

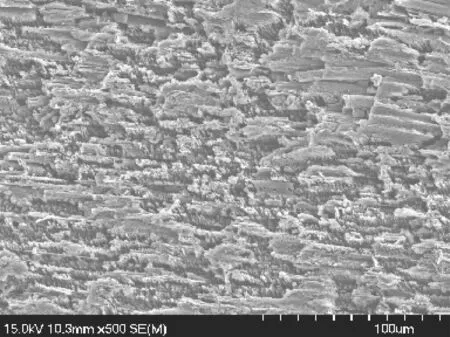

圖3給出了試驗件的微細觀圖像.由圖可知,氧分子與材料表面接觸后發生反應,形成多處坑狀損傷.

圖3 試驗件的微細觀圖像

在擴散控制階段,材料的彈性模量較高,氧化的均勻性明顯優于反應控制階段,且結構各部分承載的均勻性也較好.在反應控制階段,剩余的承載纖維已明顯減少,材料拉伸模量持續下降.

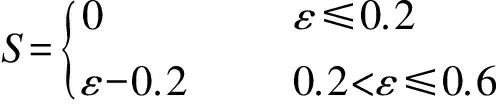

在式(1)中,預應力和時間2個參數相互獨立.對試驗數據進行統計,提出如下工程計算公式:

(2)

3 表面涂層對材料力學性能的影響

帶/不帶抗氧化涂層對C/C復合材料的高溫力學性能具有很大的影響[12-14].在無涂層的狀態下,材料的損傷機理完全由反應控制.圖4給出了高溫條件下帶/不帶涂層的C/C復合材料試驗件破壞后的形貌.由于高溫試驗時夾持方法的限制,大多數試驗件出現了過渡區失效的現象,參照材料高溫單調拉伸試驗標準(ASTM-C1359)[15],可將這些試驗件視為有效樣本.將圖4與圖1對比可知,不帶涂層的試驗件上出現明顯的因燒蝕引起的厚度損失,而帶涂層試驗件上則未發生此現象.高溫氧化導致材料力學性能的損失不能簡單地等效為厚度損失,因為強度損失遠大于厚度損失.

當高溫下外載荷產生的應變ε≤0.2%時,不帶抗氧化涂層C/C復合材料的可用強度約為帶抗氧化涂層C/C復合材料的50%.而當ε>0.2%時,帶/不帶抗氧化涂層C/C復合材料的損傷機理均由反應控制,建議取50%以保證結構安全.

圖4 C/C復合材料試驗件破壞后的形貌

原子氧狀態的氧化活性高于分子氧狀態,這會導致C/C復合材料力學性能損失更大.由于試驗代價高昂,本研究未開展相關試驗.文獻[10]中關于C/SiC的相關結果表明,當材料處于擴散控制模式時,不同氣氛影響的差異性是有限的.由于C/C與C/SiC的表面涂層相同,這里給出初步推斷:對于帶抗氧化涂層的C/C,單純由分子氧到原子氧狀態的變化不會改變C/C材料的力學性能損傷機理,原子氧狀態下的力學性能指標可大致取分子氧狀態下的80%.

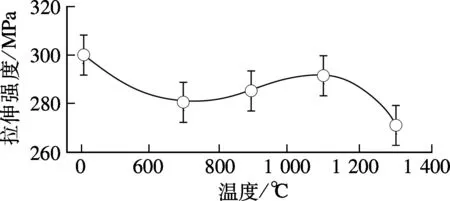

4 溫度對材料力學性能的影響

溫度對抗氧化C/C復合材料的影響機制不是單一的.一方面,溫度升高使張開的涂層裂紋逐漸愈合,并加速涂層表面氧化物的形成,封填裂紋,減少外部環境的氧化性氣體向內擴散,從而降低了C/C復合材料的力學性能損失;另一方面,溫度升高又會導致復合材料內部C氧化的活性提高,加快氧化速度.

在有氧環境下,受預應力作用并保溫2 000 s后抗氧化C/C復合材料的拉伸強度與溫度之間的關系見圖5.由圖可知,雖然存在一定的溫度波動性,材料強度性能的變化并不顯著.

圖5 拉伸強度與溫度的關系

不同的高溫保持時間對C/C復合材料的高溫力學性能具有明顯的影響.隨著時間的增加,C/C復合材料的高溫強度逐漸降低.根據式(2),時間和外載荷應力的影響是可以互相獨立的,通過試驗分別進行擬合,且y(t)具有線性特性.

5 結語

1) 高溫有氧環境中,承受拉伸靜載荷作用時C/C復合材料的力學性能下降最為顯著.對其他載荷類型,可偏保守地用拉伸試驗數據作為參考.

2) 在擴散控制階段,C/C復合材料的強度緩慢下降,且損失速率較慢;在反應控制階段,C/C復合材料的強度則快速下降.因此,C/C復合材料在長時間使用時,應盡可能處在擴散控制的氧化損傷模式下.

3) 高溫有氧環境中,C/C復合材料強度性能的衰減主要是由環境導致的材料損傷引起的.因此,在研究中可以考慮將力熱耦合條件進行解耦,針對試驗環節可以先單獨模擬加熱環境,然后再進行常溫力學試驗考核,這樣可大大降低試驗模擬的難度.

4) 針對稀薄大氣環境,氧化反應的需氧量與外界環境可提供的氧氣含量之間的關系還需要進一步深入分析,如何定量給出擴散控制階段到反應控制階段臨界點的需氧量是將要開展的工作.

)

[1] Schmidt S,Beyer S,Knabe H,et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications[J].ActaAstronautica,2004,55(3): 409-420.

[2] 趙衛,喬玲,韓曉林,等. C/C-SiC復合材料的表面燒蝕模型及數值模擬[J]. 東南大學學報:自然科學版,2011,41(2): 365-369.

Zhao Wei,Qiao Ling,Han Xiaolin,et al. Surface ablation model and numerical simulation of C/C-SiC composites[J].JournalofSoutheastUniversity:NaturalScienceEdition,2011,41(2): 365-369. (in Chinese)

[3] Krenkel W,Berndt F. C/C-SiC composites for space applications and advanced friction systems[J].MaterialsScienceandEngineering:A,2005,412(1): 177-181.

[4] Qian G F,He J L,Yong J W,et al. Multilayer oxidation protective coating for C/C composites from room temperature to 1 500℃[J].SurfaceandCoatingsTechnology,2010,204(11): 1831-1835.

[5] Lin Y C,Ruiz E M,Rateick R G,et al. One-step synthesis of a multi-functional anti-oxidation protective layer on the surface of carbon/carbon composites[J].Carbon,2012,50(2): 557-565.

[6] Chu Y,Fu Q,Li H,et al. SiC coating toughened by SiC nanowires to protect C/C composites against oxidation[J].CeramicsInternational,2012,38(1): 189-194.

[7] Roth D J,Jacobson N S,Rauser R W,et al. Nondestructive evaluation (NDE) for characterizing oxidation damage in cracked reinforced carbon-carbon[J].InternationalJournalofAppliedCeramicTechnology,2010,7(5): 652-661.

[8] Choi S R,Gyekenyesi J P. Load-rate dependency of ultimate tensile strength in ceramic matrix composites at elevated temperatures[J].InternationalJournalofFatigue,2005,27(5): 503-510.

[9] Choi S R,Bansal N P,Verrilli M J. Delayed failure of ceramic matrix composites in tension at elevated temperatures[J].JournaloftheEuropeanCeramicSociety,2005,25(9): 1629-1636.

[10] 張立同. 纖維增韌碳化硅陶瓷復合材料——模擬、表征與設計[M]. 北京: 化學工業出版社,2009: 227-238.

[11] Fujimoto K,Shioya T,Satoh K. Degradation of carbon-based materials due to impact of high-energy atomic oxygen[J].InternationalJournalofImpactEngineering,2003,28(1): 1-11.

[12] Jacobson N S,Curry D M. Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44(7): 1142-1150.

[13] Maire J F,Lesne P M. A damage model for ceramic matrix composites[J].AerospaceScienceandTechnology,1997,1(4): 259-266.

[14] Park S J,Cho M S. Effect of anti-oxidative filler on the interfacial mechanical properties of carbon-carbon composites measured at high temperature[J].Carbon,2000,38(7): 1053-1058.

[15] American Society for Testing and Materials. ASTM-C1359 Standard test method for monotonic tensile strength testing of continuous fiber-reinforced advanced ceramics with solid rectangular cross-section specimens at elevated temperatures[EB/OL].(2000)[2012-10-20].http://www.astm.org/DATABASE.CART/HISTORICAL/C1359-96R00.htm.