大孔徑有序納米陣列氧化鋁模板制備與表征

李劍平,楊詠東

(煙臺大學(xué)光電學(xué)院,山東煙臺 264005)

多孔陽極氧化鋁模板是通過電化學(xué)氧化法在純鋁表面形成的高度規(guī)整孔洞薄膜[1]。AAO 膜是由無數(shù)個相鄰的六棱柱晶胞密集排列而成,晶胞中心有納米級微型孔道,這些孔道大小均勻,互相平行且垂直基體表面,孔徑從十幾nm 到幾十nm 可調(diào)[2],通常將孔徑大于50nm 的AAO 膜稱為大孔徑AAO 膜,其在磁學(xué)、能量存蓄、光催化、光子學(xué)以及生物傳感器等方面有著廣泛的應(yīng)用前景,最成功的例子是應(yīng)用陽極氧化鋁模板成功地制備了各向異性的氧化鋅納米棒[3]。

自1995年日本京都大學(xué)Masuda等人發(fā)明陽極二次氧化法以來[4],氧化鋁模板的研究方向主要集中在孔徑可控制備方面,普遍認為:陽極氧化的電壓對氧化鋁膜影響很大,在同一電解質(zhì)中,電壓的大小與孔徑大小成正比,呈直線型關(guān)系;但是電壓過大,電解液會產(chǎn)生大量熱,增大能耗,而且作為陽極的純鋁片容易被電流擊穿,影響氧化鋁膜的生成。針對上述問題,我們嘗試在鋁片退火處理時加沖高純氬氣,以0.4 mol/L草酸溶液為電解液進行二次陽極氧化,以期在較低的電壓下獲得較理想的大孔徑氧化鋁模板。

1 實驗材料、試劑及設(shè)備

1.1 實驗材料和試劑

高純鋁片:純度為99.999%,厚度為0.3mm;0.4 mol/L草酸溶液,質(zhì)量分?jǐn)?shù)為5%氫氧化鈉溶液,高氯酸與乙醇1∶4混合液,體積分?jǐn)?shù)為6%磷酸溶液,質(zhì)量分?jǐn)?shù)為1.8%鉻酸溶液(以上所用試劑均為分析純);另有高純氬氣和去離子水。

1.2 儀器設(shè)備

0~32V 可跟蹤直流穩(wěn)定電源(石家莊無線電四廠);JSM—5610LV 掃描電子顯微鏡(日本電子株式會社);JFC—1600離子濺射儀(日本電子株式會社);KS-80D 超聲波清洗器(寧波科生儀器廠);BD90型X-射線衍射儀(北大儀器廠);GGC-50高溫管式電爐(合肥開爾納米技術(shù)發(fā)展有限責(zé)任公司);拋光氧化槽:自制的盒狀有機玻璃槽。

2 試樣制備

2.1 樣品退火處理

將高純鋁片剪成直徑為2cm 的小圓片,放到GGC-50型高溫管式電爐內(nèi)置瓷管內(nèi),通入高純氬氣(驅(qū)出瓷管內(nèi)氧氣,防鋁片高溫氧化),500 ℃高溫退火處理4h,消除鋁箔內(nèi)部應(yīng)力和其他缺陷[5],防止氧化鋁內(nèi)部進一步氧化。

2.2 樣品表面除脂處理

將已退火處理的鋁片放入丙酮中,超聲波清洗15 min,除去鋁片表面油脂,再用去離子水沖洗鋁片幾次,吹風(fēng)機吹干。

2.3 樣品刻蝕處理

將鋁片放入質(zhì)量分?jǐn)?shù)為5%氫氧化鈉溶液中,浸泡5min,取出,去離子水沖洗幾次,吹干,以清除鋁片表面的自然氧化膜及表面雜質(zhì)[6]。

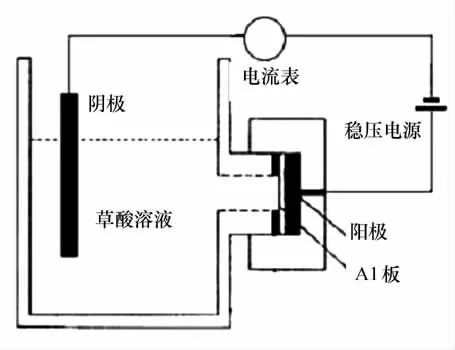

2.4 樣品電解拋光

如圖1所示,以鋁片為陽極,石墨片為陰極,在盛有高氯酸與乙醇比為1∶4的電解液的自制電解氧化槽內(nèi)拋光,18V 電壓[7]拋光5min,消除鋁片在生產(chǎn)過程中留下的劃痕,使得表面更加平整,否則這些劃痕會破壞鋁片表面孔洞生長的規(guī)則性。將鋁片取出,去離子水沖洗,吹干,備用。

3 實驗方法

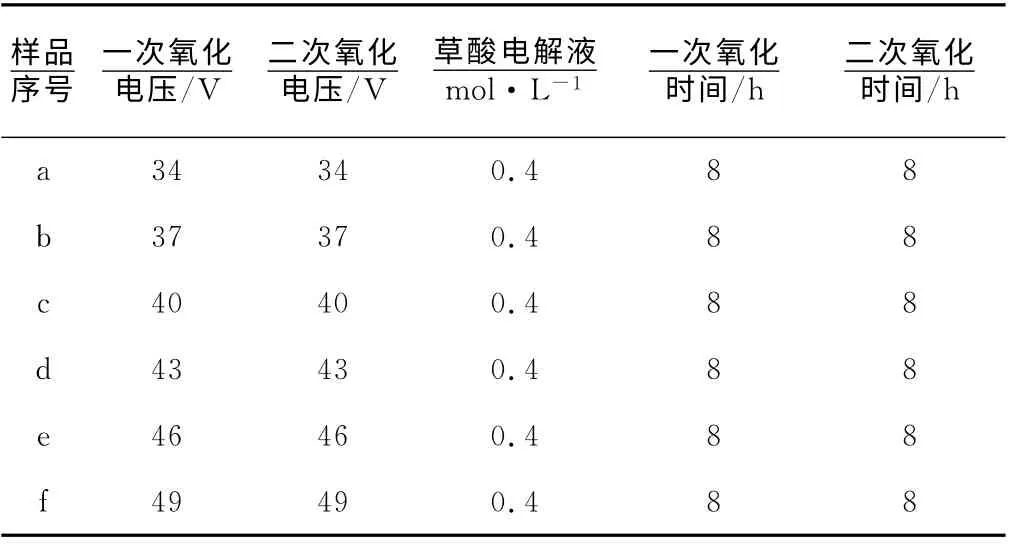

控制實驗室環(huán)境溫度為10~12 ℃,以鋁片為陽極,石墨片為陰極,0.4mol/L 的草酸溶液為電解液,分別以34、37、40、43、46、49V 電壓(序號分別記為a、b、c、d、e、f)對鋁片進行2 次氧化。實驗裝置如圖1所示。

圖1 自制拋光氧化裝置示意圖

第1次氧化8h后,取出陽極的鋁片,用去離子水沖洗干凈,放于體積分?jǐn)?shù)為6%的磷酸溶液和質(zhì)量分?jǐn)?shù)為1.5%的鉻酸溶液的混合液中,浸泡12h,以除去第一次陽極氧化產(chǎn)生的氧化膜,此時鋁基底上有一次陽極氧化形成的凹坑[8]。把浸泡好的鋁片,用去離子水清洗干凈,把它再放到自制電解氧化槽陽極上,進行第2次陽極氧化,8h后把得到的氧化鋁模板沖洗、干燥,備用。本實驗用6個樣品做對比實驗,氧化條件見表1。

表1 樣品氧化條件表

取一制備好的氧化鋁模板,進行XRD 測試;然后將所有的氧化鋁模板分別鍍膜,用掃描電鏡觀察表面形貌,研究在同一電解質(zhì)中,不同電壓下制備的納米孔洞的孔徑大小、分布、優(yōu)良程度,討論孔的形成過程及機理。

4 實驗結(jié)果與討論

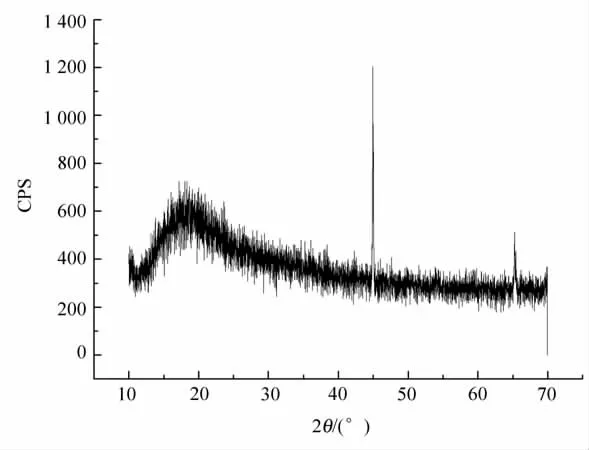

4.1 氧化鋁膜板的XRD測試

圖2是氧化鋁模板的X射線衍射圖。從圖2看,在2θ=20°處出現(xiàn)了一個明顯饅頭峰,為非晶態(tài)Al2O3的衍 射 峰,說 明 多 孔 氧 化 鋁 膜 由 非 晶態(tài)的Al2O3組成;2θ為45°、65°的2個尖峰為基體鋁晶態(tài)衍射峰。模板XRD 譜圖中出現(xiàn)了基體鋁的衍射峰的原因是氧化膜為多孔結(jié)構(gòu),易于被X射線穿透,射到基體鋁上而被顯示。

圖2 氧化鋁模板的X射線衍射譜

4.2 不同氧化電壓對氧化鋁模板孔徑的影響

在同一電解液里,保持其他條件不變,一次氧化和二次氧化電壓不變,研究不同氧化電壓對多孔氧化鋁模板的影響,結(jié)果表明,孔徑的大小與電壓有線性關(guān)系。

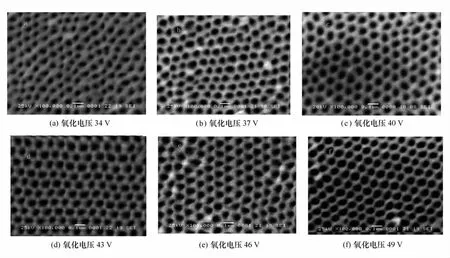

圖3是氧化電壓分別為34、37、40、43、46、49V 時制備的多孔氧化鋁模板(序號分別記為a、b、c、d、e、f)的SEM 照片。

圖3 不同電壓制備的氧化鋁模板的掃描電鏡照片

圖3電鏡照片顯示:6個樣品的孔洞分布比較均勻,排列有序,均為六角結(jié)構(gòu),氧化電壓為40V 的模板(圖3中c)的孔洞有序性、大小均勻度、圓潤程度優(yōu)于其他樣品;比較模板孔徑大小,發(fā)現(xiàn)孔徑隨著電壓的升高而增大。每個模板任測30個孔洞直徑,采用平均值計算法計算出每個模板孔徑平均值,各樣品孔徑情況見表2。

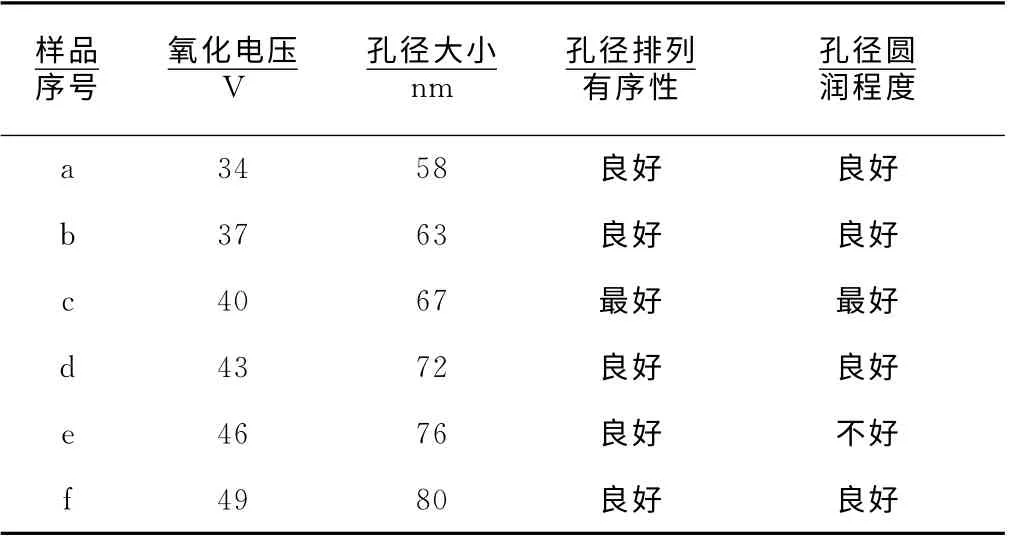

表2 樣品孔徑情況比較表

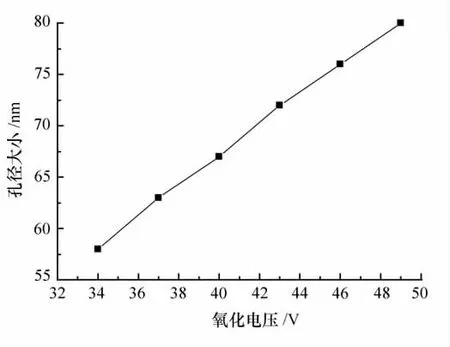

孔徑大小與氧化電壓關(guān)系如圖4所示,基本呈線性關(guān)系。

圖4 樣品孔徑與電壓的關(guān)系曲線

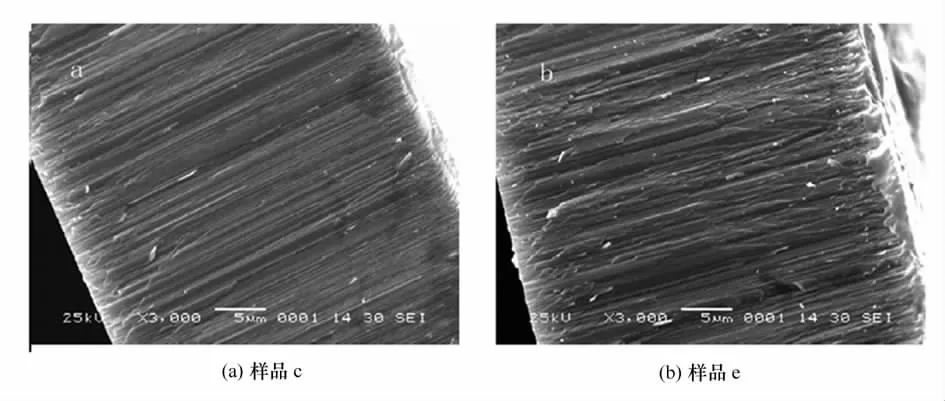

選模板表面孔洞效果最好的c樣品和表面孔洞狀況不好的e樣品進行SEM 側(cè)面觀察。圖5a顯示樣品c的孔道結(jié)構(gòu),可見樣品c的孔道是垂直于表面的通道,且平行,孔壁比較光滑,偶有Y 型或齒狀孔道結(jié)構(gòu);圖4b顯示樣品e的孔道結(jié)構(gòu),它的孔道雖平行,但Y 型或齒狀孔道結(jié)構(gòu)較多,原因是電壓過高,電流灼傷孔壁。因此判斷:氧化電壓高并不一定產(chǎn)生良好的氧化鋁模板。

圖5 氧化鋁模板的側(cè)面SEM 照片

4.3 電壓對孔徑的影響機理

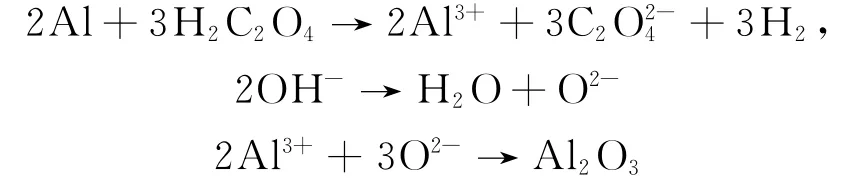

從陽極氧化開始,陽極鋁片在電解液內(nèi)緩慢形成了一層氧化膜,薄膜本身是致密而絕緣的,且膜表面出現(xiàn)微小的不平整(即阻擋層),在阻擋層表面,電流密度相對集中,產(chǎn)生無數(shù)孔,孔沿著垂直方向生長,同時受到氧化鋁的溶解和生成平衡的影響,使得孔在水平方向上也會同時生長。氧化鋁膜生成反應(yīng)式:

氧化鋁膜溶解反應(yīng)式:Al2O3+6H+→2Al3++3H2O[9]

膜在生長過程中,各個孔間的排斥力的作用與生成氧化鋁時體積的膨脹作用一起對孔的結(jié)構(gòu)進行調(diào)整,最終形成了高度有序的納米孔結(jié)構(gòu)。氧化電壓越高,電解液中的陰陽離子的遷移速率就越大,孔的縱向生長及橫向生長也會加快,這就導(dǎo)致了孔徑和孔間距的同時增大[10],因此,氧化電壓是影響氧化鋁模板孔徑的一個重要因素[11]。

5 結(jié)論

(1)本實驗采用0.4 mol/L 的草酸溶液為電解液,分別以34、37、40、43、46、49 V 電壓進行2 次氧化,控制實驗室環(huán)境溫度在10~12 ℃,制備出孔徑為58、63、67、72、76、80nm 的氧化鋁模板[12],均為大孔徑模板,且為非晶態(tài)的Al2O3組成,能滿足一般的大孔徑模板的組裝要求;尤以在40V 電壓下制備的模板效果最好,孔洞排列有序,大小均勻,形狀相似,孔道圓潤。

(2)通過不同電壓下制備的氧化鋁模板有序納米孔洞孔徑大小與氧化電壓大小呈線性關(guān)系。

(

)

[1]張瑩,王桂香.鋁陽極氧化膜的研究進展[J].電鍍與環(huán)保,2010,30(4):5-7.

[2]張作山,張樹永,李文榮.模板及其在納米材料合成領(lǐng)域的應(yīng)用[J].化學(xué)進展,2004,16(1):26-33.

[3]Li Y,Meng G,Zhang L D,et al.Ordered Semiconductor Zno Nanorod Arrays and Their Photoluminescence Properties[J].Appl Phys Lett,2000(76):2011.

[4]薛瑞飛,舒剛,梁淑敏.陽極氧化法制備多孔氧化鋁模板[J].輕合金加工技術(shù),2007,35(9):37-38.

[5]吳玉程,馬杰,解挺,等.氧化鋁納米有序陣列模板的制備工藝及應(yīng)用[J].中國有色金屬報,2005,15(5):680-687.

[6]王延民,李華基,薛寒松.多孔有序陽極氧化鋁膜的制備及其機理分析[J].重慶科技學(xué)院學(xué)報:自然科學(xué)版,2005,7(4):24-27.

[7]徐金霞,黃新民,錢利華.二次陽極氧化方法制備有序多孔氧化鋁膜[J].化學(xué)物理學(xué)報,2003,16(4):223-226.

[8]王強,馮煤生,李春紅,AAO 模板外表面自組織納米孔洞的差異性研究[J].江西師范大學(xué)學(xué)報:自然科學(xué)版,2008,32(6):631-635

[9]付琳婕,李美亞,汪晶.制備工藝對多孔陽極氧化鋁模板的影響[J].微納電子技術(shù),2008,45(2)109-113.

[10]孫濤,孫俊,賈莉莉,等.大孔徑多孔氧化鋁膜的制備[J].中國科技論文在線,2008,3(9):654-658.

[11]劉建剛,范新會,嚴(yán)文.陽極氧化工藝對氧化鋁模板孔徑的影響[J].西安工業(yè)學(xué)學(xué)報,2005,25(6):575-578.

[12]任剛,陳皓明.多孔型陽極氧化鋁膜在納米結(jié)構(gòu)制備方面的研究和進展[J].材料導(dǎo)報2002,16(10):45-48.