細鉬絲聚晶拉絲模孔型參數的探討

黃立峰,李世偉,劉寶慶,卜春陽

(1.金堆城鉬業光明(山東)股份有限公司,山東 淄博 255300)(2.金堆城鉬業股份有限公司技術中心,陜西 西安 710077)

0 前 言

拉絲模是拉制各種金屬線材的模具,可拉拔棒材、線材、絲材、管材等直線型難加工物體,適用于鋼鐵、銅、鎢、鉬等金屬和合金材料的拉拔加工,使之得到絲徑精密、表面質量好、強度高的線材[1-2]。鉬絲的耐高溫、高強度,耐磨等特性,使其廣泛應用于電光源、線切割等行業,但是其具有變形溫度高、加工硬化速率快、抗拉強度大的特點,所以加工難度大,對拉絲模具的質量要求很高[3-4]。細鉬絲常用聚晶拉絲模,影響拉絲模使用質量的因素除模芯材質外,主要是拉絲模的孔型參數[5-7]。本文通過研究設計拉絲模主要參數,使用CU-10 拉絲模檢測儀檢測變化情況,對比分析拉絲模孔型參數的最佳范圍,以提高拉絲模使用質量和工作壽命[8-9]。

1 細鉬絲用聚晶拉絲模

1.1 拉絲模結構

鉬絲加工中的拉絲模由模芯和模套兩部分組成,模套的作用是固定模芯構成,整體模具保證使用方便,在拉絲時防止模子受力過大產生破裂,使模子的抗沖擊性能提高,減少或抵消模芯所受的脹力,提高模芯強度,同時拉絲變形所產生的熱量通過模套起著傳熱和散熱的作用[10-11]。

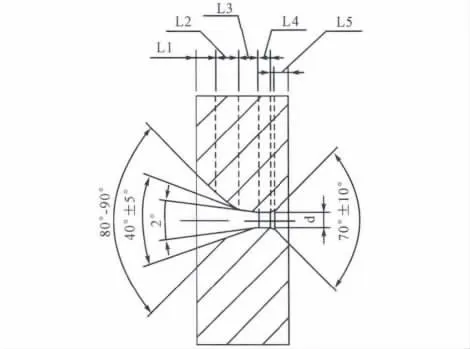

一般情況下,拉絲模的模孔結構形狀見圖1。由入口區、潤滑區、工作區、定徑區、出口區5 部分組成[12]。

圖1 拉絲模的模孔結構形狀圖

(1)入口區和潤滑區:入口區一般帶有圓弧,便于拉制材料進入工作區,不為模孔邊緣所擦傷,潤滑區形成儲蓄池,使潤滑劑儲蓄并起潤滑作用。

(2)工作區是整個模孔的重要部分,也叫壓縮區,金屬拉伸塑性變形是在本區進行的,即金屬材料通過此區由大尺寸的截面積壓縮成小尺寸的截面積。

(3)定徑區的作用是絲材獲得穩定和精確的形狀、尺寸,定徑區要進行鏡面拋光才能保證拉絲表面質量。

(4)拉絲模的出口圓錐一般為錐形體或半圓球體,其作用是為了防止絲材出模時被劃傷表面,出口角的大小為60°左右。

1.2 拉絲模檢測儀

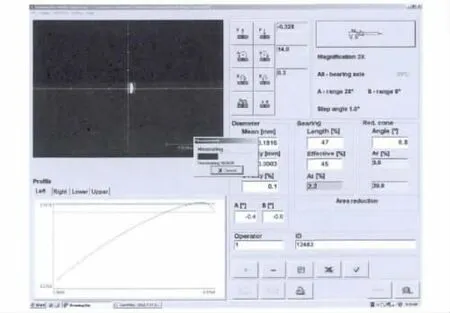

挪威Conoptica 公司生產的CU-10 拉絲模檢測儀,由拉絲模具三維檢測儀以及檢測軟件和專用電腦組成,可將拉絲模全面檢測出內部孔型圖,包括孔徑、橢圓度、定徑區長度(包括左右定徑、平均定徑、有效定徑)、壓縮角(包括左右半角)等主要參數,操作界面圖見圖2[13-14]。

圖2 CU-10 拉絲模檢測儀操作界面圖

1.3 細鉬絲拉絲模現用狀況

現用細鉬絲聚晶拉絲模多數使用質量不穩定,工作壽命起伏較大,例如直徑0.18 mm 的為10 萬~30 萬m。通過使用CU-10 拉絲模檢測儀對現用拉絲模進行檢測,發現主要有以下問題[15]:

(1)檢測壓縮角較小,多數為4° ~6°,并且有左、右半角不對稱的情況。

(2)定徑區長度范圍為20% ~90%,也存在左右不對稱的情況。

2 拉絲模主要參數的研究設計

在拉絲模各區中,與所加工金屬絲材接觸最密切的是工作區和定徑區,其中最重要的孔型參數是壓縮角、定徑區長度、孔徑橢圓度[16-17]。

2.1 壓縮角

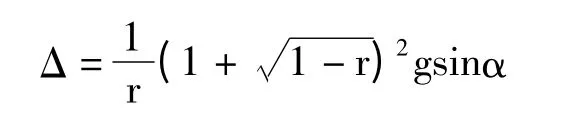

工作區承受拉絲變形主作用力,是拉絲模的重要部分,壓縮角是其最重要參數。壓縮角的大小與拉絲時斷面收縮率(即拉絲壓縮率)有密切關系,國外引入△參數作為確定壓縮角的關鍵因素,其定義為“通過拉絲模面中點的圓弧與金屬絲與模子接觸長度的比值”,用公式可表示為:[18]

其中,斷面收縮率r,壓縮角2α。

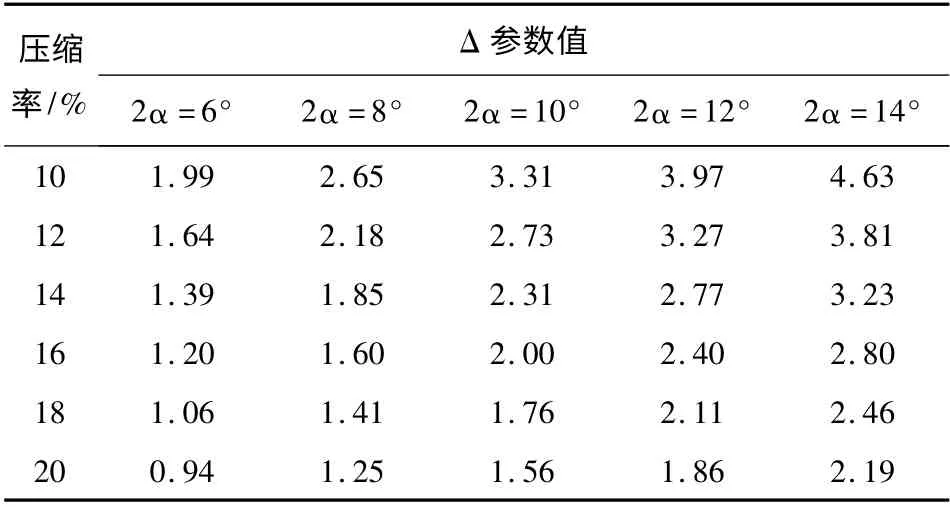

一般認為在潤滑條件良好的情況下,參數取值1 ~1.5 之間,可有利于拉絲順利進行,潤滑條件較差時要加大參數值,可達到2.0 左右。按照細鉬絲的拉絲道次壓縮率通常范圍10% ~20%,并考慮到實際生產中絲材表面和潤滑劑性能的變化,對應的壓縮角可選定6° ~14°。按照理論公式,測算參數如表1。

表1 不同拉絲壓縮率、壓縮角下對應的值

2.2 定徑區長度

定徑區過長使摩擦力增加,從而使拉伸力增加,易引起縮絲、斷絲;定徑區過短會降低模子強度和重復使用次數。一般情況,軟金屬絲定徑區長度是模孔直徑的0. 5 ~1. 5 倍,硬金屬絲則可取得短一些[19-20]。

2.3 孔徑橢圓度

在拉絲模孔橫截面上存在著直徑不等的現象,其最大外徑與最小直徑之差即為橢圓度。在理想狀況下,當然希望橢圓度越小越好,但是實際上或多或少都有橢圓。橢圓度一般用最大和最小直徑差值除以標稱直徑,所得的百分數來表示,一般控制在0.4%以內。

根據以上所述,設計從φ0.30 mm 至φ0.18 mm的多模拉絲,各道次壓縮率14% ~18%之間,拉絲速度50 ~60 m/min,可選取壓縮角8° ~12°,有效定徑區長度40% ~80%,橢圓度不超過0.4%,研究各拉絲模的模孔參數變化[21-22]。

3 拉絲模主要孔型

3.1 拉絲模主要孔型參數變化

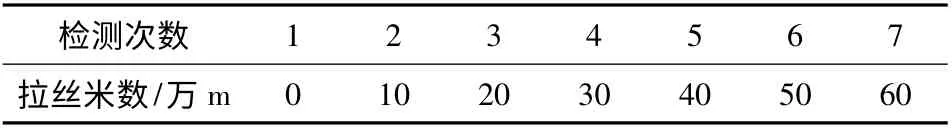

為研究各拉絲模的孔型參數變化情況,在每拉絲一定數量后,用CU-10 拉絲模檢測儀全面檢測1次,從新模初始狀態開始,每個拉絲模共計檢測7次,檢測頻率如表2[23]。

表2 拉絲模檢測頻率表

2.1 孔徑變化情況

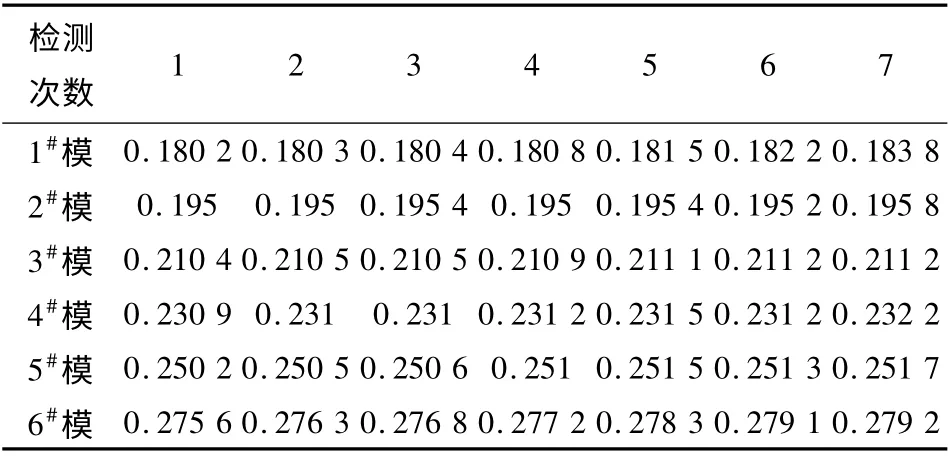

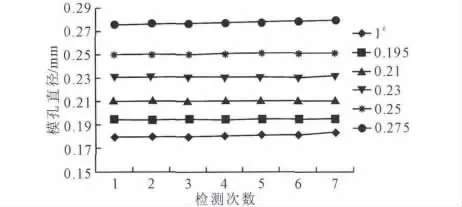

在連續拉絲過程中,拉絲模孔徑的變化情況如表3 所示,對比圖如圖3 所示。

表3 各拉絲模孔徑變化檢測記錄表

圖3 拉絲模孔徑變化對比圖

在拉絲50 萬m 以內,各孔徑逐步緩慢變大,在50 萬m 以后,最后一道拉絲模0.18 mm 有加速增大趨勢,尺寸已超出公差范圍。

2.2 壓縮角變化情況

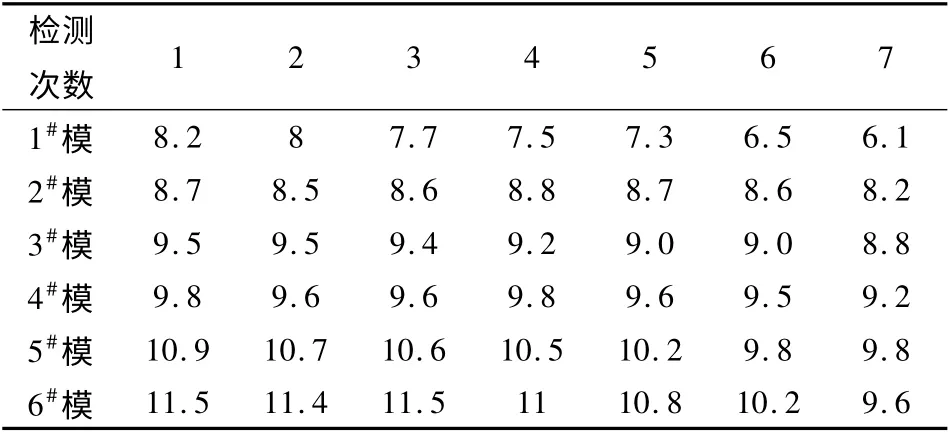

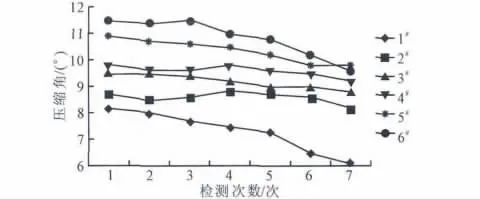

在連續拉絲過程中,壓縮角的變化情況見表4,對比圖見圖4。

表4 各拉絲模壓縮角變化檢測記錄表

圖4 拉絲模壓縮角變化對比圖

隨拉絲數量的增加,拉絲模壓縮角變小,尤其是最后一道拉絲模0.18 mm。

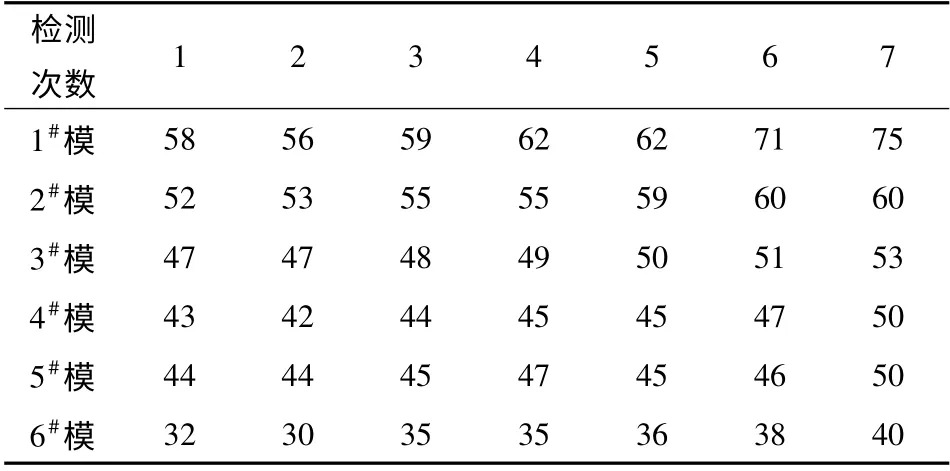

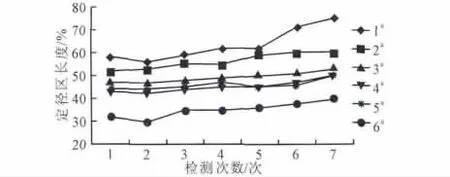

2.3 定徑區長度變化情況

在連續拉絲過程中,定徑區長度的變化情況見表5,對比圖見圖5。

表5 各拉絲模定徑區長度變化檢測記錄表

圖5 拉絲模定徑區長度變化對比圖

隨拉絲數量的增加,定徑區長度變大,尤其是最后一道拉絲模0.18 mm。

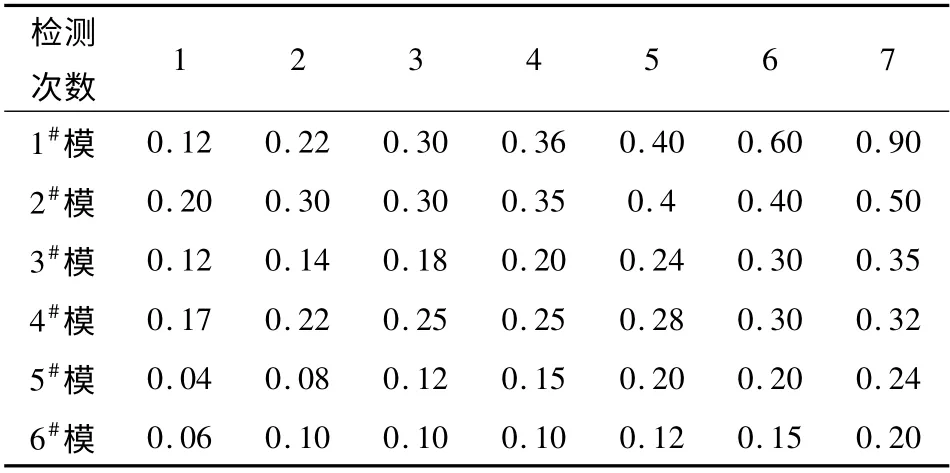

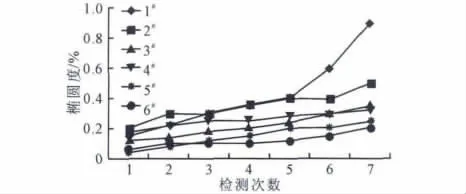

2.4 模孔橢圓度變化情況

在連續拉絲過程中,模孔橢圓度的變化情況見表6,對比圖見圖6。

表6 各拉絲模橢圓度變化檢測記錄表

隨拉絲數量的增加,模孔橢圓度變大,尤其是最后一道拉絲模0.18 mm。

圖6 拉絲模橢圓度變化對比圖

3 對比分析

從以上的檢測數據可看出,設計的這套拉絲模可順利拉絲50 萬m,使用效果較好。超過50 萬m后,這套拉絲模的最小孔徑0.18 mm,首先磨損超過0.002 mm,直徑偏差超出標準要求,同時壓縮角明顯變小,定徑區顯著變大[24-25]。

這是由于對于相同質量絲材而言,絲徑越小,其表面積越大,相應在拉絲時與拉絲模接觸的面積加大,易造成拉絲模的磨損大,所以該套拉絲模的最小模孔先磨損超差,符合多模拉絲的模孔變化規律[26-27]。

4 結 論

由以上對細鉬絲聚晶拉絲模的孔型設計和使用檢測對比可看出合理的孔型參數對實際拉絲過程的重要性,對于細鉬絲從0.30 mm 拉制至0.18 mm 的各拉絲模,合理的參數為壓縮角8° ~12°,有效定徑區長度40% ~80%,橢圓度不超過0.4%。

并且對于多模拉絲,正常情況下后面道次的拉絲模磨損比前面道次的要大,最后幾道拉絲模易出現超差情況[28]。因此,在實際生產中要定期檢查,發現異常及時更換,保證整套拉絲模的合理使用。

[1] 白淑文,張勝華. 鎢鉬絲加工原理[M].北京:輕工業出版社,1983.

[2] 朱恩科,李曉英,馬林生.鉬絲標準化[J]. 中國鉬業,2003,27(2):59-64.

[3] 黃培云. 粉末冶金原理[M]. 北京:冶金工業出版社,1997.

[4] 稀有金屬材料加工手冊編委會.稀有金屬材料加工手冊[M].北京:冶金工業出版社,1984.

[5] 楊學鋒,鄧建新.拉絲模材質與結構的發展[J].工具技術,2004,38(8):64-68.

[6] 謝鐵橋,于仁偉.我國拉絲模的現狀與發展方向[J].金屬制品,1989,15(3):5-9.

[7] 孫金茂,張建家.拉絲模現狀、發展趨勢及國外修模設備綜述[J].上海金屬,1991,13(3):23-26.

[8] 葉景風,劉 寧,殷衛海,等.提高硬質合金拉絲模性能的研究進展[J].硬質合金,2005,22(3):183-188.

[9] 陳三平,朱志云. 提高鎢鉬拉絲模使用壽命的探討[J].中國鎢業,2003,18(3):24-26.

[10] 方 琦.國內外硬質合金拉絲模的發展情況[J].硬質合金,1994,11(1):57-63.

[11] 鄒英姿.拉絲模內孔裂紋產生原因初探[J].稀有金屬與硬質合金,2000,142(9):24-25.

[12] 甘曉明.聚晶金剛石拉絲模具孔型結構分析[J]. 金剛石與磨料磨具工程,2005,146(2):50-52.

[13] 張玉杰,鄭晨升,蔡陳贄. 拉絲模孔型測量儀的研制[J].冶金自動化,2005,29(1):63-65.

[14] 王瑞雪,盧學軍,楊井瑞. 聚晶金剛石拉絲模拉拔過程的計算仿真[J].工具技術,2012,46(4):49-52.

[15] 湯小雷. 拉絲模使用中常見的問題[J]. 金屬制品,2003,29(2):51-52.

[16] 甘曉明,華紅艷.聚晶金剛石拉絲模具的特種加工方法綜述[J].金剛石與磨料磨具工程,2005,146(3):70-72.

[17] 王尚志,馬詩熙.細晶粒硬質合金拉絲模材料的研制[J].硬質合金,1993,10(4):227-228.

[18] 肖東平. 拉絲模的最佳孔型結構及加工方式[J].金屬制品,2003,29(1):44-46.

[19] 羅 麗.國外拉絲模加工方法及材料特性綜述[J].稀有金屬與硬質合金,1993,114(9):55-58.

[20] 闞玉珍. 提高拉絲模壽命的探討[J]. 金屬制品,1997,23(4):50-54.

[21] 劉秀軍.CVD 金剛石拉絲模的性能及其優越性[J].河北省科學院學報,2006,23(2):61-63.

[22] 甘曉明.聚晶金剛石拉絲模具加工工藝的研究[J].金屬制品,2008,34(4):22-25.

[23] 趙維塏,張春雷,趙 敏.拉絲模比較試驗[J].金屬制品,2001,27(4):44-45.

[24] 盧致暉.新穎的聚晶金剛石拉絲模[J].磨料磨具與磨削,1989,13(5):41-44.

[25] 徐效謙.金剛石拉絲模的研磨與修復[J].金屬制品,2004,30(4):40-44.

[26] 甘曉明,馮克明,王曉玲. 拉絲模材質的選擇[J]. 金剛石與磨料磨具工程,1999,109(1):35-36.

[27] 杜海清,儲少軍,辛 成.新型拉絲模的研究[J].金屬制品,2009,35(5):63-66.

[28] Motoo Asakawa,Wataru Sasaki,Shunsuke Shishido,孫劉歌.拉絲模參數對棒材拉拔后殘余應力的影響[J].金屬制品,2004,30(z1):44-47.