PPS水刺的氈性濾能料研控究制PM2.5

PM2.5又稱氣溶膠,指的是直徑小于或等于2.5微米的超細懸浮顆粒物,也稱為可入肺顆粒物,是人類身邊隱形的致命“殺手”。多環芳烴類化合物(PAHs)是PM2.5等空氣中細顆粒物中主要的有害成分之一,該類化合物已被國際癌癥研究署(IARC)作為優先控制的有毒有害物,具有致癌、致畸、致突變等毒性,且在環境中廣泛分布。工業粉塵是空氣中PM2.5等細顆粒物主要來源之一。為此,要控制PM2.5就必須采用高效除塵器控制工業粉塵的排放。袋式除塵器是目前公認的高效除塵設備之一,而其效率的高低取決于其核心元件——濾袋。本文通過對PPS水刺氈和PPS針刺氈的性能對比研究,認為PPS水刺氈是用于控制PM2.5較為理想的高性能濾料。

1 實驗部分

1.1 實驗樣品

2m2PPS水刺氈(代號SPPS101J);2m2PPS針刺氈(代號PPS602J);標準試驗粉塵,若干。

1.2 主要儀器

YG026C型電子織物強度機;YG032D織物爆破儀,1-AT型VDI濾料模擬測試裝置,掃描電鏡(SEM,上海田京),織物耐磨儀。

1.3 實驗方法

織物標重、強度、透氣性分別按GB/T 4669、GB/T 3923.1、GB/T 5453等標準測試;SEM觀察微觀形貌,過濾性能參照美國環保署ETV(ASTM D6830)進行。

2 結果與討論

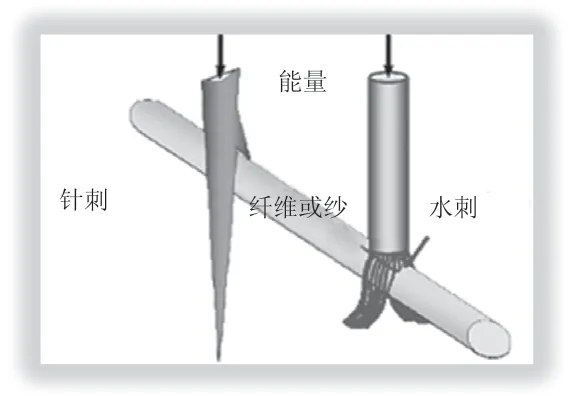

2.1 高壓水刺與針刺成氈原理比較(見圖1)

圖1 針刺與水刺技術原理對比

傳統針刺法是以剛性的帶鉤刺的刺針在纖網中往復運動使纖維之間相互纏結而成氈的,其剛性刺針的上下往復運動與柔性纖網的連續水平運動的組合必然會對纖維造成一定程度的損傷并在布面留下針痕,導致最終產品強度較低,氈層密實度差等缺陷。高壓水刺法技術原理則是以“水”為主要的加工工具,利用高壓高密的“水針”使纖維互相進行柔性纏結,因此,在纖維的損傷程度上和密實度上得到了極大的改善,基本實現“無損制氈”,并能有效提高機械性能與過濾精度,實現高效、低阻、長壽命的完美結合。

2.2 高壓水刺PPS氈與傳統針刺PPS氈常規性能對比

從下表對比數據可見,高壓水刺法制備的SPPS101J在標重方面上比傳統的針刺法制備的PPS602J小100g/cm2,而機械強度卻高出18%(橫向)/9%。

高壓水刺PPS與針刺PPS氈常規性能對比表

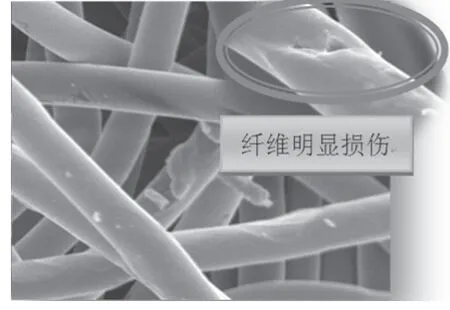

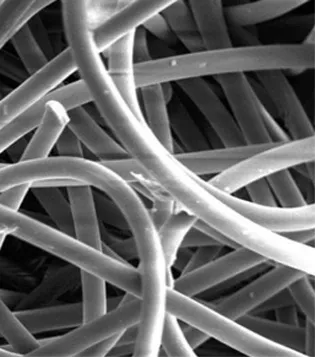

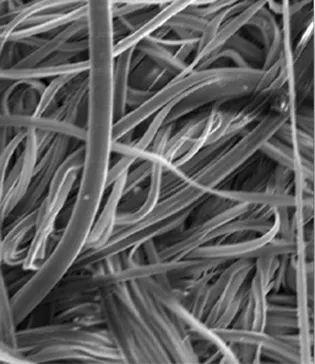

從圖2、圖3可以看出,針刺法纖維受損,而水刺法纖維表面光滑無損,體現了“無損制氈”工藝對纖維近乎“零損傷”的優越性。同時,從透氣性也可以看出,水刺氈層密實度更高,因而可推斷其具有更高的過濾精度。

圖2 PPS針刺氈

圖3 PPS水刺氈

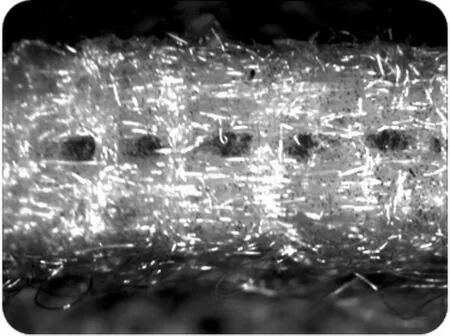

2.3 高壓水刺PPS氈與傳統針刺PPS氈截面與表面效果對比

圖4、圖5分別是傳統針刺PPS氈與高壓水刺PPS氈橫截面圖,從圖中可明顯看出針刺的剛性纏結必然留下“針眼”,這些針眼的存在必然增加了粉塵穿透的機率,特別是微細粉塵更易穿過針眼,排入大氣,而水刺PPS氈截面則均勻密實,主要歸功于“水針”柔性纏結的結果。

圖4 PPS針刺氈

圖5 PPS水刺氈

圖6、圖7為表面孔隙分布對比,傳統的機械鋼針除了在濾料深層留下針眼,表面也依然留下“針痕”,亦即表面孔隙直徑較大,而高壓水刺則通過高密水針穿刺,松散區域及空洞閉合,孔隙更多,孔徑更小,垂直孔道無規互通形成更有效的曲折,密實度大大提高。

圖6 PPS針刺氈

圖7 PPS水刺氈

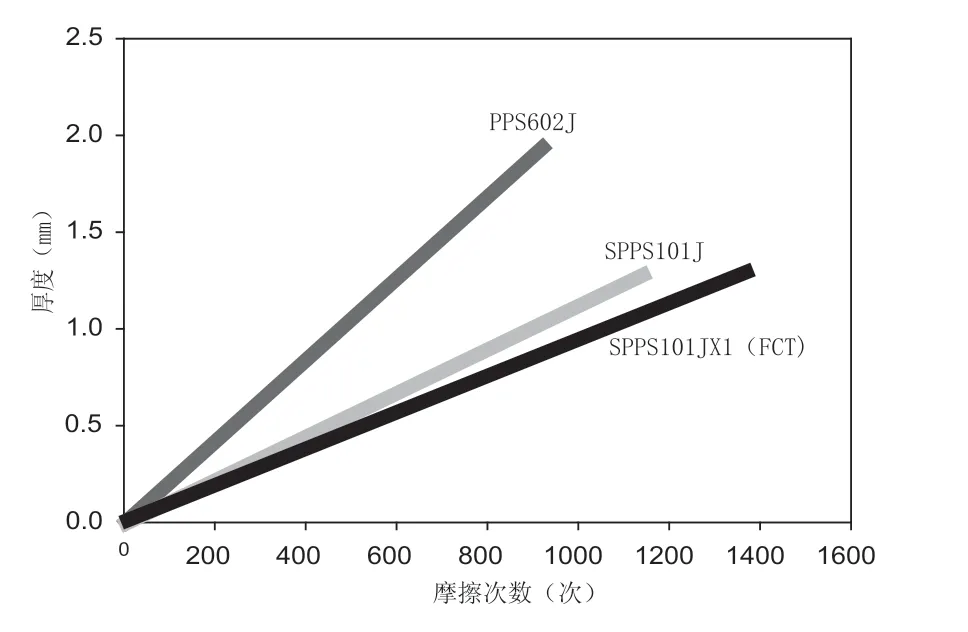

2.4 高壓水刺PPS氈與傳統針刺PPS氈耐磨性能對比

從圖8可見,在耐磨性能上,水刺PPS氈在同樣的耐磨條件下,性能提高20%,經FCT涂層后,耐磨性能增加45%,這充分反映了高壓水刺工藝可使纖維纏結更緊密,抱合度更高。耐磨性能的提高,保證了濾料更加抗高濃粉塵沖刷、袋籠摩擦等不利影響,延長濾料使用壽命,提高適應性。

圖8 PPS針刺氈與PPS水刺氈耐磨性對比

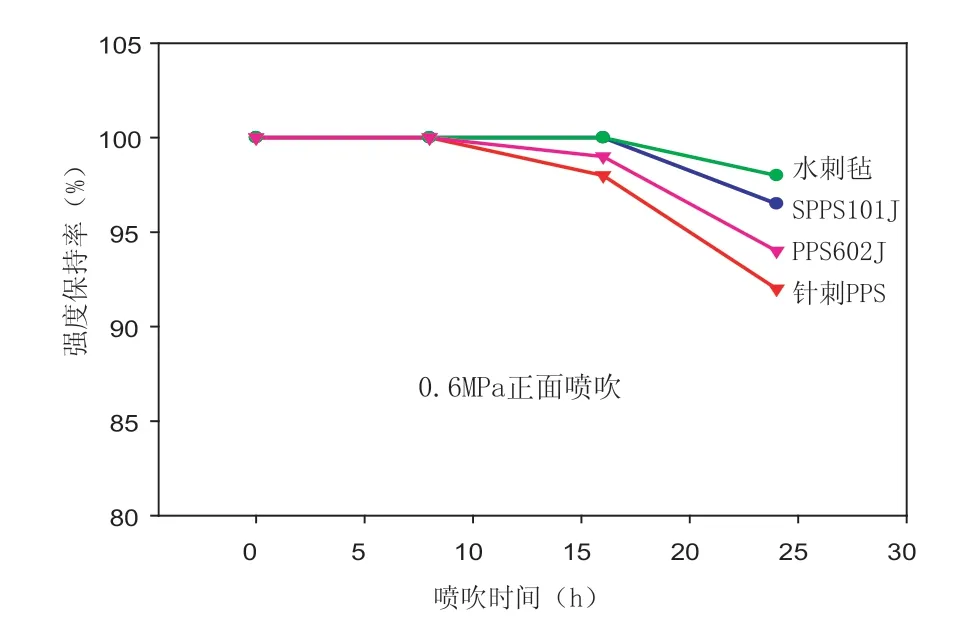

2.5 高壓水刺PPS氈與傳統針刺PPS氈耐噴吹性能對比

如圖9所示,PPS針刺氈與PPS水刺氈耐噴吹性能的對比,進一步證實了“無損制氈”、高密纏結在機械性能上的優越性。

圖9 PPS針刺氈與PPS水刺氈耐噴吹性對比

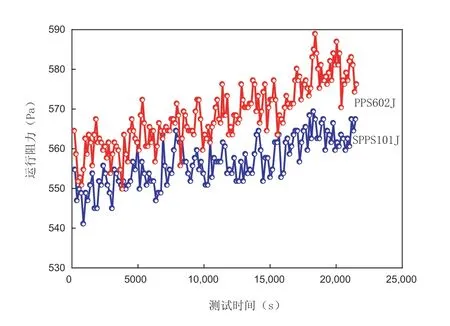

2.6 高壓水刺PPS氈與傳統針刺PPS氈過濾壓差對比(基于ETV標準)

如圖10所示,通過VDI過濾性能模擬測試(ETV標準),可以明顯看出,PPS水刺氈因孔隙小,粉塵不易滲入濾料深層,表現出“表層”過濾,因此,具有更低的運行壓差,這在工程應用中,可體現出明顯的節能降耗效應。

圖10 PPS針刺氈與PPS水刺氈運行阻力對比(基于ETV標準)

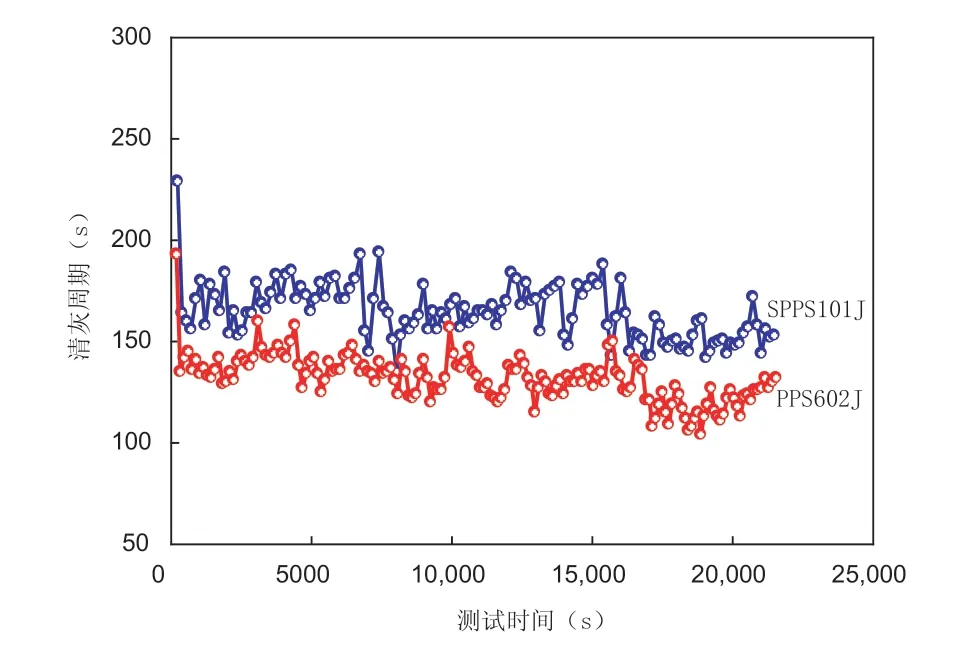

2.7 高壓水刺PPS氈與傳統針刺PPS氈清灰周期對比(基于ETV標準)

如圖11所示,PPS水刺氈清灰周期較PPS針刺氈平均約延長30%,清灰周期的延長意味著脈沖清灰對濾料沖擊的減少,有利濾料壽命的延長,同時,減少噴吹次數,可以大幅降低壓縮空氣用量,降低運行成本。

圖11 PPS針刺氈與PPS水刺氈清灰對比(基于ETV標準)

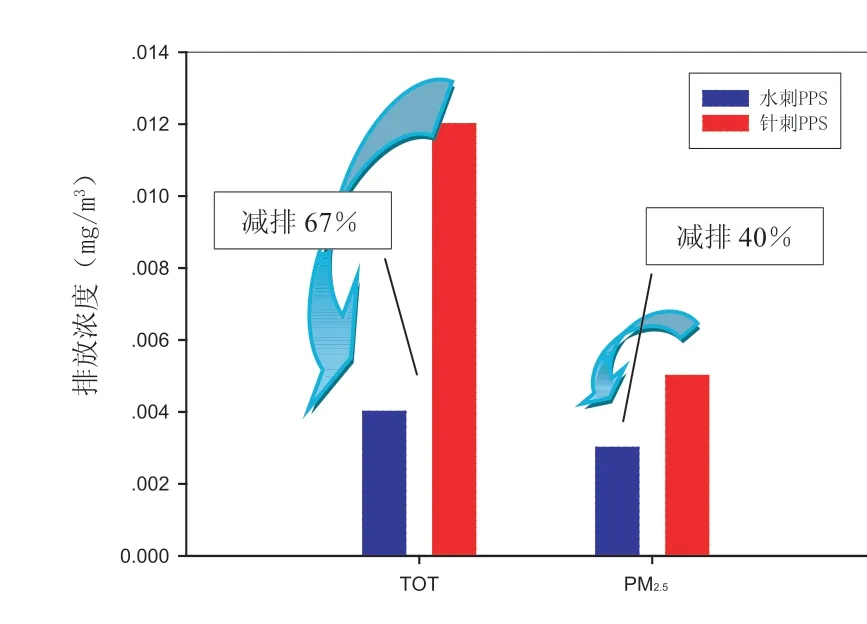

2.8 高壓水刺PPS氈與傳統針刺PPS氈過濾效率對比(基于ETV標準)

如圖12所示,PPS水刺氈在粉塵總排放濃度上(TOT)較PPS針刺氈減排67%,在PM2.5排放上減排50%,這充分體現了高壓水刺氈更加密實,孔隙更小的優異特性,從而表現出極高的過濾效率,特別對微細粉塵(PM2.5)的控制更具優勢。

圖12 PPS針刺氈與PPS水刺氈排放濃度對比(基于ETV標準)

3 結論

綜上,通過PPS水刺氈與PPS針刺氈各項性能的對比研究,充分說明了PPS水刺氈不僅具有機械性能上的明顯優勢,在過濾性能上更具高效、低阻、長壽命的多重特性,特別適用于微細粉塵(PM2.5)的控制,是新一代濾料的發展方向,值得推廣應用。

ASTM D6830 - 02(2008) Standard Test Method for Characterizing the Pressure Drop and Filtration Performance of Cleanable Filter Media Book of Standards Volume:11.07.