大功率陶瓷發射管柵極用TZM 薄板工藝研究

鄧自南,宮亞林,惠軍鋒,門 平,雷鐵柱,梁 靜

(1.西安瑞福萊鎢鉬有限公司寶雞分公司,陜西 寶雞 721014)

(2.西北有色金屬研究院,陜西 西安 710016)

0 前 言

TZM 合金是在鉬中加入一定量的Ti、Zr 和C 而形成的一種高溫合金。由于具備比純鉬好得多的熱穩定性、高溫性能以及焊接性能,TZM 在軍工、冶金、航空航天、核能、半導體、電真空、醫療診斷設備、其他高溫結構件等眾多領域得以廣泛應用[1]。采用粉末冶金法制取板坯,坯料再經軋制可生產厚度為0.5 mm、0.4 mm、0.3 mm、0.25 mm 的大功率陶瓷發射管柵極用TZM 薄板[2]。此種用途的TZM 薄板先經酸刻蝕成網,再經電鍍、高溫定型、焊接等工序而成發射管柵極,其使用溫度高達1 300 ~1 400 ℃,使用壽命要求長達幾千小時,故此類TZM薄板對質量要求非常嚴格,必須保證:(1)無起皮、分層;(2)組織均勻,酸刻蝕徹底,網格清晰,不產生粘連和鋸齒現象;(3)高溫定型后,網柵不能變形和脆斷。但在一般工藝條件下TZM 坯料熱軋階段易開裂,冷軋階段1.0 mm 厚度以下極易產生分層、起皮缺陷;普通TZM 薄板在酸刻蝕時常會出現刻蝕不均勻,網格呈鋸齒狀或局部刻蝕不徹底而發生粘連的現象。在這種背景下,本文研究了合金粉末粒度、燒結溫度、軋制中間熱處理工藝對TZM 合金微觀組織、性能以及軋制過程的影響,探討了影響TZM 薄板表面質量的主要因素。

1 實驗材料和實驗方法

1.1 實驗材料

1.1.1 鉬粉

實驗用鉬粉滿足GB/T3461-2006 要求,牌號FMo-1,費氏平均粒度3 μm。

1.1.2 氫化鈦粉和氫化鋯粉

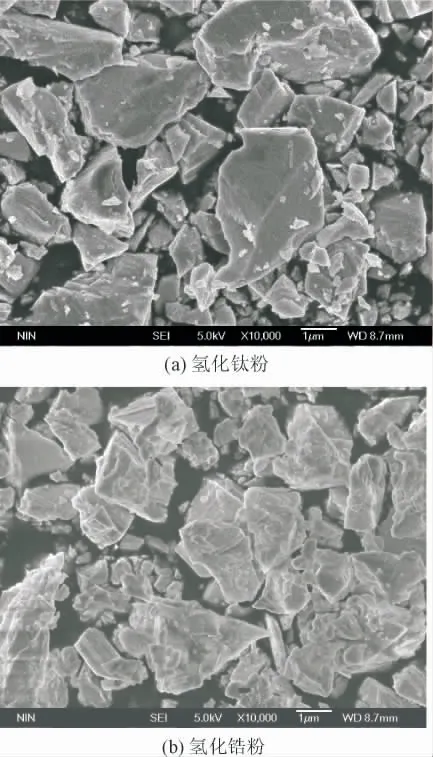

鉬中鈦和鋯以氫化鈦(TiH2)和氫化鋯(ZrH2)的形式加入。氫化鈦純度不小于99%,氫化鋯純度不小于98%,二者粒度均為負325 目(小于44 μm)。

1.1.3 碳粉

實驗所用碳粉為純度99. 5%,費氏平均粒度3 μm的石墨粉。

1.2 實驗方法

1.2.1 合金粉球磨

使用高能攪拌球磨機濕磨氫化鈦粉和氫化鋯粉。

1.2.2 混料、壓制、燒結

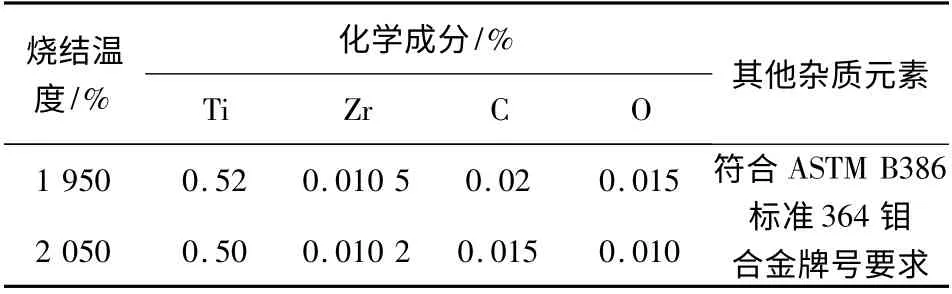

將一定比例關系的氫化鈦粉、氫化鋯粉、碳粉和鉬粉放入V 型混料機中進行混料。混合均勻后TZM 粉在冷等靜壓機上壓制成型。TZM 生坯采用真空中頻感應燒結方法進行板坯燒結,燒結溫度分別選用1 950 ℃和2 050 ℃兩種,燒結后TZM 板坯規格為δ30 mm ×130 mm ×210 mm,其主要化學成分見表1。

表1 TZM 燒結板坯化學成分

1.2.3 軋制

TZM 板坯在Φ320 mm×350 mm 兩輥可逆式熱軋機上進行開坯軋制,軋制到厚度8 mm 時,進行1 550 ℃退火,當板材軋制到2 mm 厚時轉入Φ610 mm/160 mm×550 mm 四輥可逆軋機上進行后續軋制。最終成品厚度為0. 5 mm、0. 4 mm、0.3 mm、0.25 mm,最大尺寸為0.5 mm×410 mm×700 mm。

2 實驗結果與分析

2.1 氫化鈦粉和氫化鋯粉粒度對TZM 燒結板坯組織的影響

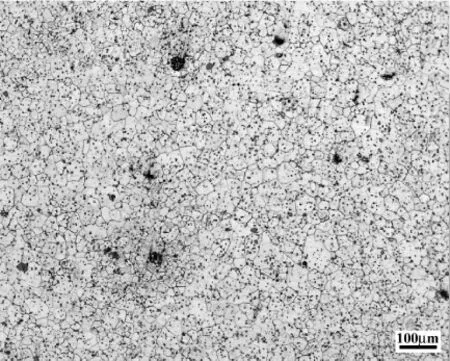

由于常規粉冶加鋯的鉬合金選用的氫化鈦和氫化鋯粉末的費氏粒度大于20 μm,導致燒結擴散不均勻,燒結坯料通常會出現較多的灰色的未溶鋯塊(圖1),與加入的大顆粒的氫化鋯尺寸一致,較大的未溶鋯塊尺寸可超過20 μm,使得坯料組織的均勻性降低,由于大尺寸的未溶鋯塊硬度和脆性較大,與基體存在較大差異,易導致熱軋開坯階段板材開裂,冷軋階段薄板產生起皮缺陷,因此很有必要降低合金粉末的粒度。但混料時采用的滾筒球磨和V 型球磨工藝無法使幾十微米的大顆粒氫化鈦粉和氫化鋯粉尺寸減小為幾個微米。而在混料前,采用高能攪拌球磨(濕磨)工藝,磨前粒度為負325 鉬(小于44 μm)氫化鈦粉和氫化鋯粉球磨后最大顆粒尺寸小于5 μm(圖2),燒結后坯料未見超過5 μm 灰色未溶鋯塊,坯料組織均勻性顯著提高。

圖1 氫化鈦粉和氫化鋯粉未經高能球磨的TZM 板坯燒結態金相組織

2.2 燒結溫度對TZM 燒結板坯組織和性能的影響

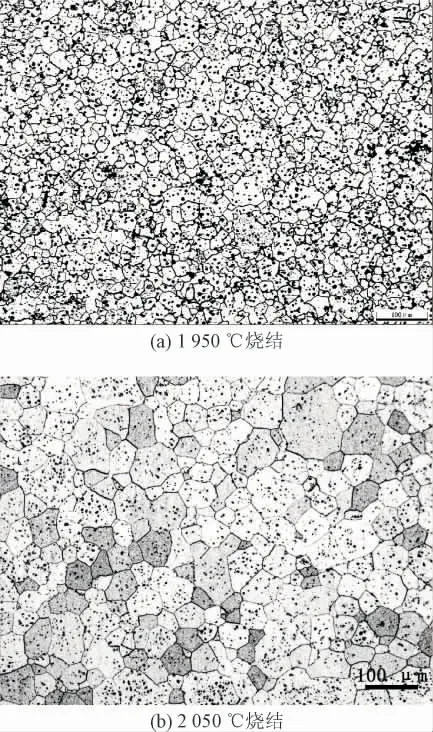

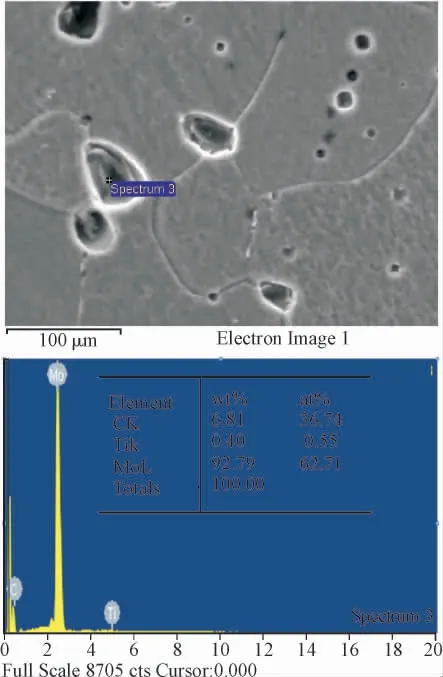

粉冶TZM 坯料是通過鉬粉、合金粉和碳粉固-固混料,燒結后制備的,由此決定了粉冶TZM 坯料是一種微觀擴散不均勻的燒結體,在固態燒結過程中擴散緩慢,低溫燒結,甚至1 940 ℃難以達到平衡狀態[3]。圖3 和表2 表明,在同一保溫時間的前提條件下,1 950 ℃燒結的TZM 坯料晶粒細小,氣孔較多,密度偏低,硬度較大;而2 050 ℃燒結的TZM 坯料晶粒適中,氣孔較少,密度大,硬度較小。而實踐證明密度較低和晶粒過于細小的TZM 板坯,不具備良好的軋制性能,軋制過程會發生嚴重開裂。圖4表明,1 950 ℃燒結的TZM 坯料在晶界上存在尺寸較大(2 ~5 μm)的(Mo,Ti)C 顆粒。由于此類較大尺寸的第二相在彈性模量方面與基體存在明顯的差異,導致在軋制時無法同步變形,產生裂紋源[4]。由于此類大尺寸第二相顆粒在后續軋制和退火過程中不能改變其大小、形狀和分布[5],因此在冷軋過程中極易誘發起皮缺陷的產生。

圖2 氫化鈦粉和氫化鋯粉高能攪拌球磨后形貌

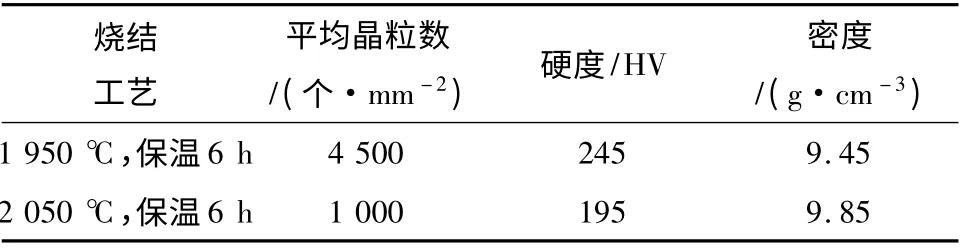

表2 TZM 燒結板坯物理性能

2.3 開坯軋制溫度對軋制過程的影響

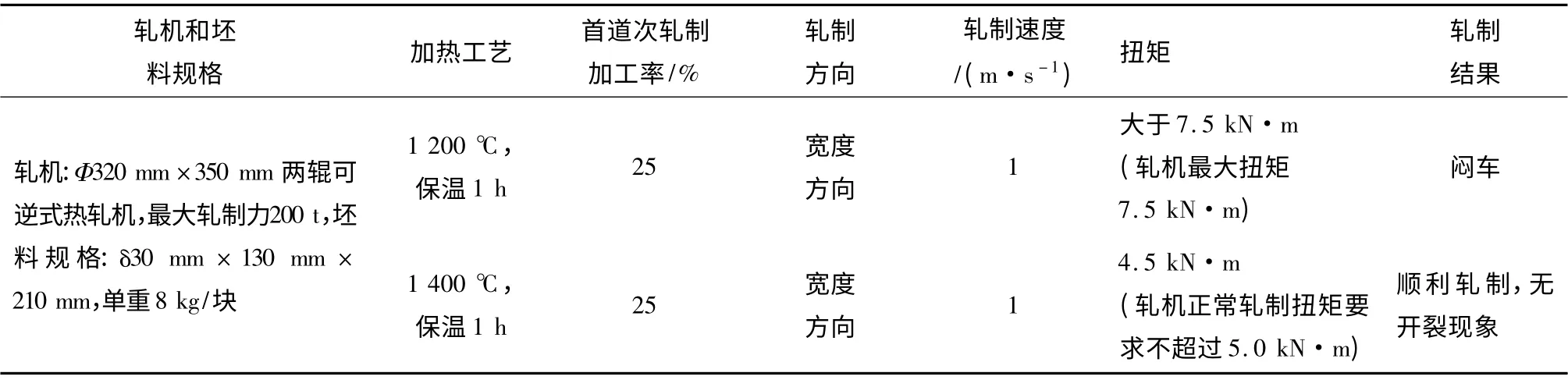

單重8 kg/塊,尺寸規格為δ30 mm ×130 mm ×210 mm TZM 板坯(2 050 ℃燒結)分別采用低溫1 200 ℃和高溫1 400 ℃進行開坯軋制,軋制結果如表3 所示。與有關研究[2,6]TZM 在850 ~1 000 ℃低溫開坯可實現順利軋制的結論不同,即使在1 200 ℃軋制,由于坯料變形抗力過大,軋機出現“悶車”,導致無法正常軋制。而在1 400 ℃軋制,坯料充分軟化,變形抗力明顯降低,可實現正常軋制。由于存在鈦和鋯固溶強化和碳化物彌散強化,導致TZM 具有比純鉬要高得多的高溫性能,文獻[7]指出燒結態TZM 1 200 ℃抗拉強度高達189 MPa,1 400 ℃抗拉強度仍有109 MPa,因此采用低溫開坯軋制,或者采用粉冶純鉬板坯1 250 ~1 300 ℃的開坯軋制溫度進行粉冶TZM 板坯的開坯軋制,無論在理論上還是實際操作上均是不合適的。粉冶TZM板坯適宜的開坯軋制溫度應比粉冶純鉬板坯開坯軋制溫度高100 ~150 ℃,即1 350 ~1 450 ℃。

圖3 不同燒結溫度的TZM 板坯燒結態組織

圖4 1 950 ℃燒結TZM 板坯第二相形貌和能譜

表3 TZM 板坯熱軋開坯對比情況

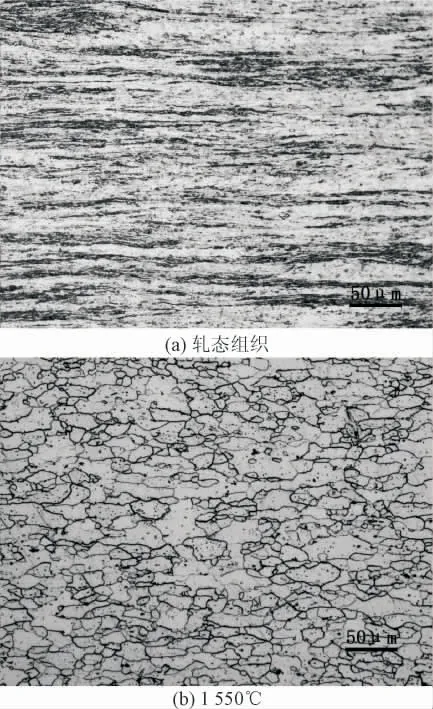

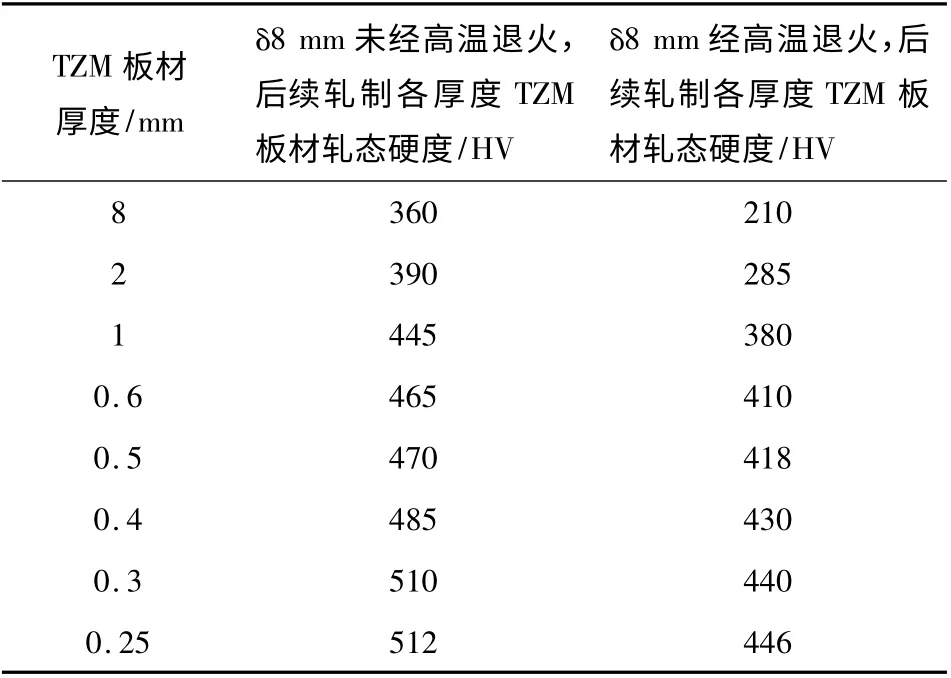

3.4 中間再結晶退火對TZM 薄板組織和性能的影

圖5 是TZM 板坯總加工率達到70%、軋制到厚度8 mm 時軋態和1 550 ℃退火態顯微組織,可以看出8 mm 厚度的TZM 板材軋態組織為典型的熱加工板條組織,但經過1 550 ℃退火,熱加工流線組織已經消失,板材已經完全再結晶。表4 是板材軋制到8 mm厚度,進行1 550 ℃退火處理和未進行1 550℃退火處理兩種工藝后續軋制各厚度板材硬態的硬度值對比情況,可以看出,在板材軋制到8 mm 厚度時進行1 550 ℃退火處理,可以使后續溫軋和冷軋各厚度板材硬度均明顯小于未進行1 550 ℃退火處理后續軋制的板材。

大功率陶瓷發射管柵極用的TZM 薄板,要求在光刻區域內無任何影響光刻質量的缺陷。在實際生產過程中我們發現一般工藝生產的TZM 薄板容易產生分層和呈屑狀、線狀或細條狀的起皮缺陷。冷軋TZM 薄板的分層現象一方面和晶間雜質含量有關,另一方面和TZM 的本身結構有關。在開坯軋制過程中,當板坯軋制總加工率達到70%時,即8 mm厚度時,進行一次1 550 ℃再結晶退火,使雜質進行了再分配,晶粒細化,減少了晶間雜質含量。在冷軋過程中,表層{100}晶面平行于軋制方向的晶粒占大多數,而在板材中心是{111}晶面[8]。由于TZM加工硬化較快,如果兩次退火間總加工率過大,軋制道次過多,道次加工率較小,往往表層金屬產生變形,而中間層變形不足,表層金屬和中間層金屬所受不同應力的作用,當拉應力超過金屬的強度極限時便會產生橫向開裂,嚴重時即產生分層現象。板材8 mm 厚度時進行再結晶處理,使得在后續溫軋和冷軋階段加工硬化程度減弱,可減少軋制道次,增加道次加工率。在上述有利因素的共同作用下,可避免分層現象的產生。而冷軋過程中TZM 薄板產生的屑狀、線狀或細條狀起皮缺陷與未溶鈦、鋯和第二相粒子尺寸和分布有關,僅靠通過調整軋制工藝將很難避免此類缺陷的產生。

圖5 8 mm 厚度TZM 板材軋態和再結晶退火態顯微組織

表4 δ8 mm TZM 板材未經高溫退火和經高溫退火,后續軋制各厚度板材硬度對比情況

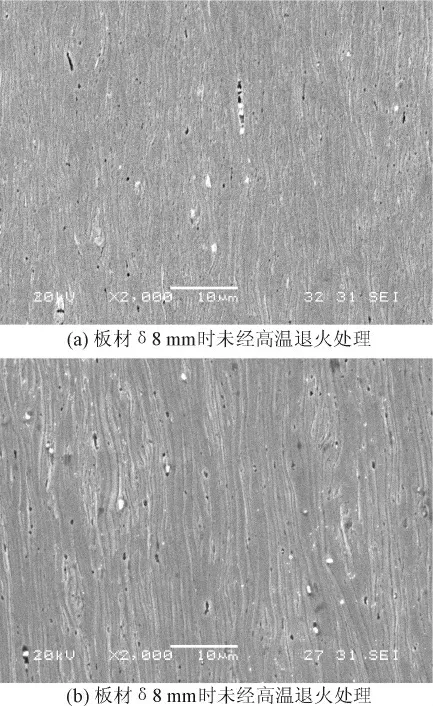

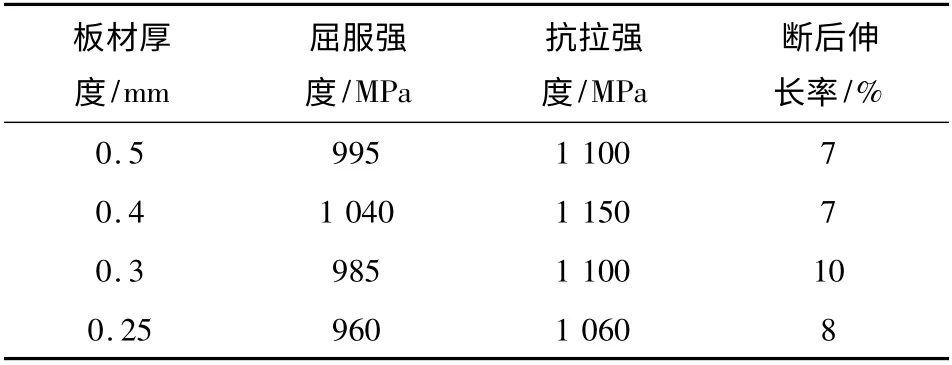

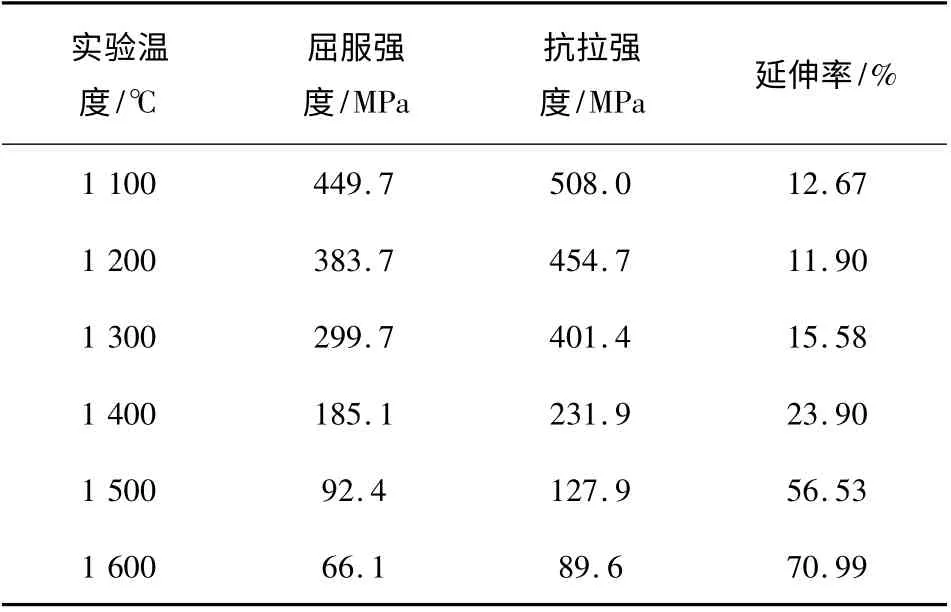

圖6 是采用混料前對氫化鈦粉和氫化鋯粉進行高能攪拌球磨處理,2 050 ℃真空燒結工藝,軋制總加工率達到70%,板材厚度8 mm 時,未經1 550 ℃退火處理和經1 550 ℃退火處理后,再經歷溫軋、冷軋至0.25 mm 厚度的TZM 薄板顯微組織。表5 所列的是板坯軋制到厚度8 mm 時,經1 550 ℃退火處理后,再經溫軋、冷軋得到0.25 mm、0.3 mm、0.4 mm、0.5 mm 厚度的TZM 薄板消除應力狀態的室溫力學性能數據。表6 所列的是板坯軋至厚度8 mm時,經1 550 ℃退火處理后,再經溫軋得到3 mm厚度的TZM 板材的高溫性能數據(高溫拉伸試樣厚度不能小于3 mm)。從圖6 可以看出熱軋階段經過高溫退火處理,后續軋制得到的TZM薄板纖維組織要比未經高溫退火處理的粗大,但第二相粒子的尺寸和形狀區別不明顯。從表5 和表6 可以看出熱軋階段經過高溫退火處理,后續軋制得到的TZM 薄板的室溫力學性能和高溫力學性能均超過了ASTM 標準和有關文獻[5]、[7]報道的數值,滿足了大功率陶瓷發射管柵極對TZM 薄板的性能要求。

圖6 δ0.25 mm TZM 薄板軋態SEM 照片

表5 板材δ8 mm 時經高溫退火處理后軋制的TZM 薄板室溫力學性能

表6 板材δ8 mm 時經高溫退火處理后軋制的δ3 mm TZM 板材高溫力學性能

5 結 論

(1)細化氫化鈦粉和氫化鋯粉的粒度(不超過5 μm),適當提高燒結溫度(控制在2 050 ℃左右),可生產適合軋制TZM 薄板的板坯,后續冷軋過程中可明顯減少起皮缺陷的產生。

(2)TZM 燒結板坯于1 350 ~1 450 ℃開坯可保證軋制正常進行。

(3)軋制總加工率達到70%、厚度8 mm 時,進行1 550 ℃退火處理,可避免冷軋過程中分層現象的產生。

(4)按上述工藝生產的大功率陶瓷發射管柵極用TZM 薄板室溫和高溫力學性能滿足要求。

[1] 王敬生.TZM 合金板、棒材的研制和應用[J]. 中國鉬業,2007,31(2):44,46-47.

[2] 楊文甲.新型柵極用TZM 薄板軋制工藝研究[J].中國鉬業,1995,19(4):24-26.

[3] 梁 靜.TZM 合金中碳化物生成機制分析[J]. 稀有金屬材料與工程,2011,40(增刊2):214.

[4] 都業志.TZM 合金中第二相組織行為分析[J].稀有金屬材料與工程,2002,31(增刊2):117.

[5] 譚栓斌.鉬鑭合金和TZM 合金的高溫性能[J].稀有金屬,2006,30(專輯):34-35,37.

[6] 楊文甲.粉末冶金TZM 鉬合金板坯熱軋開坯工藝研究[J].有色礦冶,1995,(4):30-33.

[7] 蔡宗玉. TZM 鉬合金強化機理分析[J]. 上海鋼研,1993,(3):56.

[8] [蘇]H.H.莫爾古諾娃等著.鉬合金.北京,冶金工業出版社,1984:340.