細(xì)長(zhǎng)軸車(chē)削加工工藝路線(xiàn)的研究

馬伏波,陳樹(shù)峰

(1. 安徽理工大學(xué)機(jī)械工程學(xué)院,安徽淮南232001;2. 安徽理工大學(xué)理學(xué)院,安徽淮南232001)

細(xì)長(zhǎng)軸因其柔度大,在車(chē)削時(shí)極易受切削力和重力的作用而引起彎曲變形,產(chǎn)生振動(dòng),影響加工精度和表面質(zhì)量。因此,有必要對(duì)影響細(xì)長(zhǎng)軸加工誤差的因素進(jìn)行研究,以便設(shè)計(jì)出合理的加工工藝路線(xiàn)。

通過(guò)研究切削力引起的細(xì)長(zhǎng)軸彎曲變形,并考慮壓桿穩(wěn)定性,發(fā)現(xiàn)在4 種不同的加工方法下,切削力對(duì)加工精度影響的大小是不同的,為制定細(xì)長(zhǎng)軸的工藝路線(xiàn)提供了理論依據(jù)。

1 正向走刀法加工時(shí)的力學(xué)分析

1.1 三爪卡盤(pán)和后頂尖支承

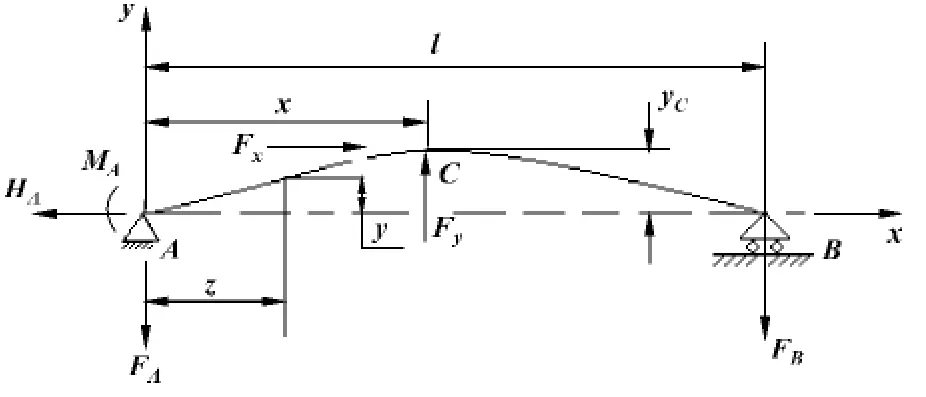

如圖1 所示,安裝方式可轉(zhuǎn)化為一次超靜定梁求解問(wèn)題,車(chē)削時(shí),刀具向卡盤(pán)方向進(jìn)給,切削分力Fx主要使細(xì)長(zhǎng)軸受壓;Fy使細(xì)長(zhǎng)軸產(chǎn)生彎曲,變形增大。

圖1 三爪卡盤(pán)和后頂尖支承時(shí)的受力分析

先考慮壓桿穩(wěn)定,由圖1 知,AC 段細(xì)長(zhǎng)軸受壓,壓桿約束條件為一端固定,另一端鉸支,因此長(zhǎng)度因數(shù)μ≈0.7,得柔度

計(jì)算出臨界柔度λ1和λ2,確定λ 與λ1和λ2的關(guān)系,即可計(jì)算壓桿的臨界壓力Fcr。

若Fx>Fcr,則細(xì)長(zhǎng)軸由于受壓不穩(wěn)定,細(xì)長(zhǎng)軸的加工將發(fā)生很大的誤差,此時(shí)所得的加工品將不能滿(mǎn)足精度要求。

若Fx≤Fcr,則可按材料力學(xué)[3]的原理計(jì)算,得到:

式中:Fy為切深抗力;

Fx為進(jìn)給抗力;

FB為支座點(diǎn)B 處的約束反力;

x 為切削點(diǎn)距A 端的距離;

y 為z 處的撓度;

yC為切削點(diǎn)處的撓度。

1.2 前后頂尖支承

細(xì)長(zhǎng)軸受力分析如圖2 所示。

圖2 前后頂尖支承時(shí)的受力分析

對(duì)于軸的受壓穩(wěn)定情況的討論,與第1.1 節(jié)類(lèi)似,只需將長(zhǎng)度因數(shù)改為μ = 1 即可。在Fx≤Fcr的情形下解得:

2 反向走刀法加工時(shí)的力學(xué)分析

在反向走刀加工時(shí),由于細(xì)長(zhǎng)軸沒(méi)有受壓部位,因此不存在壓桿穩(wěn)定的問(wèn)題。

2.1 三爪卡盤(pán)和后頂尖支承

反向車(chē)削時(shí)切削力將使工件受拉,如圖3 所示。

圖3 三爪卡盤(pán)和后頂尖支承時(shí)的受力分析

根據(jù)材料力學(xué)[3]理論得到:

2.2 前后頂尖支承

前后頂尖支承時(shí)的受力如圖4 所示。

圖4 前后頂尖支承時(shí)的受力分析

對(duì)兩頂尖支承反向車(chē)削時(shí)的分析方法同上。

式中:

3 加工精度分析

以材料為45 號(hào)鋼的細(xì)長(zhǎng)軸為例,其直徑D =50 mm,長(zhǎng)度l =1 000 mm,切削用量選擇為:背吃刀量ap=1 mm,進(jìn)給量f =0.2 mm/r,將材料的彈性模量E=2.13 ×105N/mm2、截面慣性矩I = (πD4)/64及切削分力Fx、Fy、Fz代入上式中,依次可得出沿細(xì)長(zhǎng)軸長(zhǎng)度上各選定點(diǎn)的變形y。

計(jì)算結(jié)果表明:在前后頂尖支承條件下,正向走刀車(chē)削加工的最大直徑誤差δ1max=0.075 637 ×2 =0.151 274 mm;反向走刀車(chē)削的最大直徑誤差δ2max=0.075 626 ×2 =0.151 252 mm。在三爪卡盤(pán)和后頂尖支承條件下,正向走刀車(chē)削加工的最大直徑誤差δ1max=0.033 090 ×2 =0.066 180 mm。反向走刀車(chē)削的最大直徑誤差δ2max=0.033 088 ×2 =0.066 176 mm。從計(jì)算結(jié)果可以得出:采用反向走刀車(chē)削的加工方法比采用正向走刀車(chē)削的加工方法得到的加工精度高。

4 結(jié)論

目前加工細(xì)長(zhǎng)軸常時(shí)采用中心架或跟刀架來(lái)保證細(xì)長(zhǎng)軸的剛性,通過(guò)上述力學(xué)模型的分析計(jì)算可以看出,采用反向走刀法車(chē)削細(xì)長(zhǎng)軸比采用正向走刀法車(chē)削細(xì)長(zhǎng)軸時(shí)加工精度要高。所以在制定細(xì)長(zhǎng)軸的加工工藝路線(xiàn)時(shí),粗加工時(shí)可采用正向走刀法車(chē)削細(xì)長(zhǎng)軸,半精加工和精加工時(shí)可采用反向走刀法車(chē)削細(xì)長(zhǎng)軸。

【1】馮之敬.制造工程與技術(shù)原理[M].北京:清華大學(xué)出版社,2004.

【2】周澤華.金屬切削原理[M]. 上海:上海科學(xué)技術(shù)出版社,1990.

【3】劉鴻文.材料力學(xué)[M].北京:高等教育出版社,2004.

【4】顧崇銜.機(jī)械制造工藝學(xué)[M].西安:陜西科學(xué)技術(shù)出版社,1981.

【5】袁哲俊.金屬切削刀具[M].2 版.上海:上海科學(xué)技術(shù)出版社,1993.

【6】郭建亮,崔伯第,鄭書(shū)華.基于切削力測(cè)量的細(xì)長(zhǎng)軸加工誤差在線(xiàn)補(bǔ)償[J].機(jī)床與液壓,2009,39(12):66 -67.

【7】厲善元,唐衛(wèi)東.超細(xì)長(zhǎng)軸車(chē)削加工工藝[J].組合機(jī)床與自動(dòng)化加工技術(shù),2006(11):82 -84.