建立葉片氣膜孔工件坐標系的方法研究

關軍,王呈

(沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽110043)

0 引言

航空發動機葉片氣膜孔直徑和坐標位置尺寸是保持葉片在高溫高速狀態下機械性能的重要參數,是發動機故障點之一,已引起業界專家和工程技術人員的高度關注。在加工冷卻氣膜孔的葉片中,高壓渦輪葉片是結構最復雜、氣膜孔角度最多、最具有代表性的葉片。為了提高葉片的承溫能力,有的葉片除葉身上設計了氣膜孔之外,在緣板上也設計了形狀和角度不同的氣膜孔。實踐證明:葉片的冷卻效果與葉身曲面氣膜孔的數量、直徑和實際空間角度有著極其重要的關系。除選用承溫能力高的高溫合金材料和單晶處理工藝之外,在葉片上加工大量結構復雜、分布不等的冷卻氣膜孔,仍是葉片在高溫(如:1700 ℃以上)條件下正常運轉的重要技術手段之一。因此,必須對葉片氣膜孔的實際幾何技術狀態實施監控,以確認加工的氣膜孔是否符合設計要求。測量葉片氣膜孔的關鍵是如何建立坐標系,本文就此問題簡要介紹一種建立葉片氣膜孔工件坐標系的方法。

1 葉片氣膜孔幾何特點

航空發動機葉片氣膜孔大多數分布在葉身型面上,其軸線與基準形成不同的空間角度,且與葉身曲面相貫形成不規則的空間封閉曲線。孔徑φD (孔的基本尺寸)一般為0.25 ~0.50 mm,公差設計為下偏差為0,上偏差為0.10 mm。氣膜孔的位置規定為相對于葉片基準原點X,Y,Z 坐標值和空間角度。位置度公差按照氣膜孔所處葉身的位置不同一般設計為0.10 mm 或0.15 mm。

氣膜孔的形狀除圓孔外還有簸箕形的非圓孔,氣膜孔的位置也從單純分布在葉身上擴散到緣板上,使葉片高速旋轉工作時在葉片受熱關鍵部位均能夠產生冷卻氣膜,保持葉片具有較強的機械性能,滿足航空發動機的性能要求。

國內外關于氣膜孔幾何結構對氣膜冷卻特性影響的研究成果表明:在葉片的前緣上,氣膜孔的位置、形狀和射流的角度都是影響前緣氣膜冷卻性能的重要參數[1]。隨著飛機性能的提高,對航空發動機制造技術也提出了更高要求,其葉片氣膜孔的設計也發生了較大變化。葉片氣膜孔分布除集中在葉片的前緣附近以外,其角度的設計也更趨復雜,從而使葉片冷卻膜覆蓋更趨完善。但是,卻給氣膜孔的加工提出了更高要求,尤其是使測量技術更趨復雜。

2 測量原理

氣膜孔與葉片、葉身相貫形成的曲線是一條不規則的空間封閉曲線,通過這條曲線實現對氣膜孔直徑和位置的測量存在諸多需要攻克的技術關鍵問題。因此,我們需要將這條不規則曲線變成規則的曲線圖形,然后,再解決其測量與校準的技術問題,這樣將復雜空間曲線的測量變成對理想幾何要素的測量,使得不能或很難測量的量變成可測量的量。

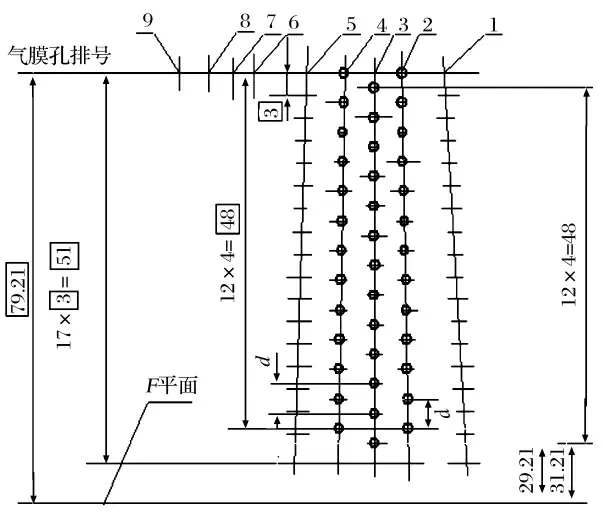

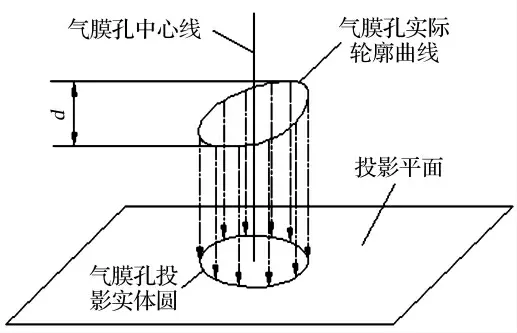

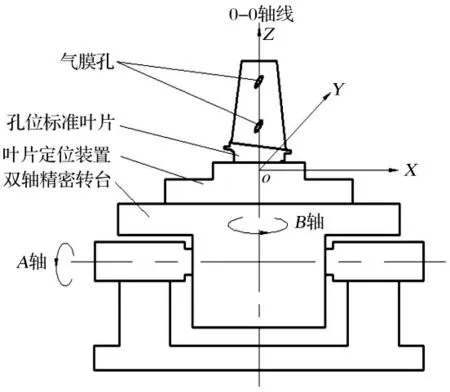

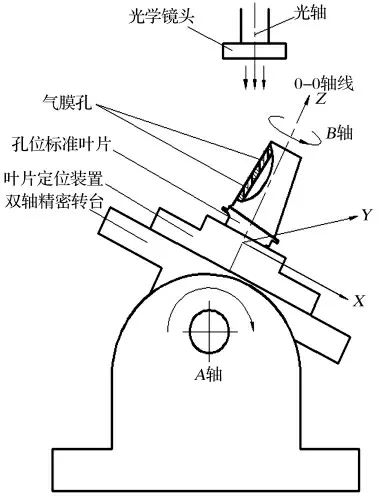

在理論研究中,將葉片(見圖1)給定的諸排被測氣膜孔的坐標分別進行坐標變換,在新的坐標系里,將原垂直于葉片“0 -0”軸線方向的孔距尺寸(見圖2)變成氣膜孔軸線方向的孔距尺寸,使葉身上不規則的氣膜孔輪廓曲線,在選定投影平面內的投影,變成理想的規則的實體圓(如圖3),從而可以容易地計算圓的直徑和圓心,確定各氣膜孔相對于基準T,C,F的坐標位置尺寸,避開葉片空間異型曲面上氣膜孔不規則輪廓帶來的中心坐標無法或很難計算的問題。

圖1 孔位標準葉片及基準

圖2 垂直0 -0 軸的孔距圖

圖3 變換后氣膜孔投影示意圖

3 建立葉片坐標系的方法

3.1 對測量設備的基本要求

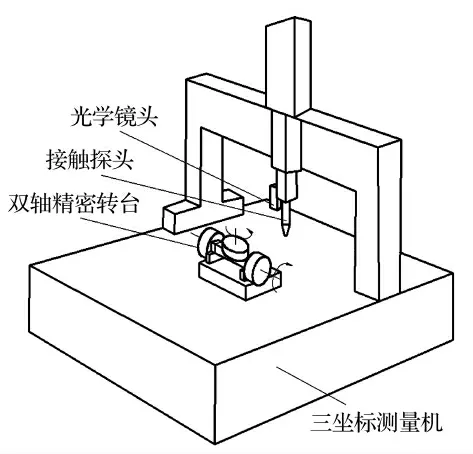

測量葉片氣膜孔的關鍵在于葉身空間曲面微小孔邊緣輪廓的提取。圖像的邊緣是圖像最基本的特征[2]。如果能夠準確地提取輪廓邊緣特征就能夠對微小孔的直徑和中心坐標進行準確測量和評價。根據葉片氣膜孔測量原理,光學影像測量的前提條件,必須要將葉片按照氣膜孔的空間角度進行旋轉,使光軸與葉片氣膜孔軸線重合或平行,因此,設備應帶有雙軸精密轉臺,并能夠實現數字控制旋轉角度,同時測量設備還要有X,Y,Z 三個直線導軌,即應有三坐標測量機的功能。為解決葉片氣膜孔(φ 0.25 ~φ 0.50 mm)的探測問題,在不考慮探測回退距離的條件下,理論上要求三坐標測針球徑至少小于0.25 mm,目前還沒有這樣尺寸規格的三坐標測量機接觸式測針。因此,需要采用光纖測頭或非接觸測量功能的光學探頭,以解決葉片氣膜孔數據的提取問題,本文以采用帶有光學探測系統的復合坐標測量設備(見圖4)為例,簡要介紹一種建立測量葉片氣膜孔的坐標系的方法。

圖4 五軸復合坐標機結構圖

3.2 建立葉片坐標系及實施測量

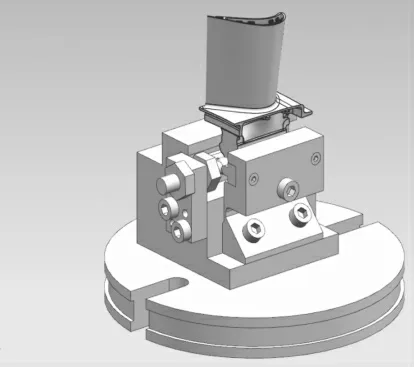

葉片的基準通常設計在榫頭,工藝基準與設計基準一致,所以測量時也選擇榫頭作為測量基準[3]。基于這個思路需設計研制一個葉片定位裝置(見圖5),目的是:能夠通過調試,使葉片0 -0 軸線、葉片定位裝置基準圓中心線和雙軸精密轉臺的B 軸同軸。

圖5 葉片定位裝置

1)將葉片定位裝置放置在雙軸精密轉臺上,使葉片定位裝置的回轉中心與雙軸精密轉臺的回轉中心重合(同軸度≤0.01 mm)。

2)將葉片裝夾在定位裝置中,使用接觸測針建立坐標系,見圖6 和圖7。

3)按被校準氣膜孔的空間公稱角度分別在鍵盤上輸入其轉角的理論值,由雙軸精密轉臺確定孔位標準葉片的空間姿態,使光學鏡頭光軸與氣膜孔的軸線同軸或平行,見圖6。

圖6 旋轉前氣膜孔空間位置

4)調整光學鏡頭焦距至電腦顯示器屏幕顯示清晰的氣膜孔輪廓圖像。

5)用鼠標框選氣膜孔圖像,測量軟件會對氣膜孔直徑和坐標位置進行評價,給出測量結果。

6)應用測量軟件編制功能,編制葉片氣膜孔測量程序,實現自動測量。

圖7 旋轉后氣膜孔空間位置

3.3 測量試驗結果分析

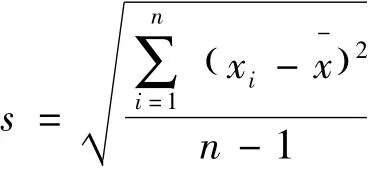

在上述坐標系下,對葉片氣膜孔進行了測量試驗,在重復性條件下連續測量10 次,單次測量重復性計算公式為

試驗結果:φ 0.3 mm 的氣膜孔直徑重復性最大值為0.003 mm,φ 0.5 mm 的氣膜孔直徑重復性最大值為0.005 mm ;x 坐標的重復性最大值為0.006 mm,y 的重復性最大值為0.009 mm,按照φ 0.3 mm 孔位置度為0.15 mm,φ 0.5 mm 孔位置度為0.10 mm,其重復性能夠滿足葉片設計對測量的要求。

4 結論

按照本文所述方法建立的葉片氣膜孔工件坐標系,為解決葉片氣膜孔的直徑和中心坐標的測量問題提供一種比較實用、簡潔、有效的方法和途徑。但是,任何問題都可能有若干解決方案,本文所提出的方法不是唯一方法,僅為可行的方法之一,因此,僅供我國各航空發動機葉片研制生產單位技術人員和對該類測量技術感興趣的科研技術人員參考。

[1]戴萍,林楓. 氣膜孔幾何結構對渦輪葉片氣膜冷卻影響的研究進展[J]. 熱能動力工程,2009,24 (4):15 -20.

[2]楊慕升,徐秋菊. 基于數字圖像處理的微內孔質量檢測技術[J]. 制造技術與機床,2009 (1):12 -15.

[3]王呈,劉濤,穆軒,等. 航空發動機葉片氣膜孔測量技術研究[J]. 計測技術,2012,32 (5):27 -30.