基于分布式溫度監測的大空間半導體制冷系統

王懷光,范紅波,曹鳳利,韓蘭懿

(軍械工程學院,河北 石家莊050003)

0 引言

裝甲車輛的駕駛艙是一個相對密封的空間。在夏季炎熱天氣情況下,裝甲升溫快,溫度高,當環境溫度在40℃左右時,由于外部裝甲對艙內空氣的輻射作用,駕駛艙內溫度將比外界環境溫度更高。在高溫工作環境下,駕駛員容易出現脫水現象,產生疲勞、煩躁等情緒。因此,設計一種裝置用以調節裝甲車輛駕駛艙內溫度,提高駕駛員的舒適性便顯得十分必要。

常用的車載空調,由制冷系統、取暖系統、送風系統和控制系統四部分組成,其中,壓縮機、冷凝器、蒸發器、送風裝置及管路這些主要部件體積大,對于結構緊湊的裝甲車輛來說安裝困難。半導體制冷是在珀爾帖效應的基礎上發展起來的一種制冷技術,它無需制冷劑,且沒有機械運動部件,因而具有體積小、清潔、噪聲小、制冷迅速等優點,廣泛應用于航空航天、軍事、醫療設備等領域。但是,半導體制冷多應用于小空間制冷領域,如小尺寸的恒溫箱、制冷箱、頭盔等[1~3]。而裝甲車輛駕駛室空間相對較大,半導體制冷裝置如何設計才能有效提高駕駛員的舒適性,還需進一步探討。本文設計基于分布式溫度監控的半導體制冷系統,研究大空間下影響半導體制冷效果的因素,為實現裝甲車輛駕駛室的半導體溫度調節奠定一定的理論與試驗基礎。

1 半導體制冷片的工作原理

半導體制冷片由若干個制冷熱電偶組成。給熱電偶通電,熱電偶中一個結點放熱,另一個結點吸熱,2個結點存在溫差,熱量從熱結點流向冷結點。若熱在電流為I的導體上達到平衡,則傳導給冷結點的純熱流可用方程表示

式中 Qj為電流的焦耳熱,Qk為熱結點到冷結點的傳導熱。

如果給熱結點散熱,使其保持一定的溫度Th,同時冷結點的溫度也達到平衡,平衡溫度為Tc。那么,從周圍介質傳入冷結點的熱量(即制冷量)Qc和沿著電偶臂傳入的熱量Qhc的總和等于所吸收的珀爾帖熱量Qp時,即

此時,制冷量可表示為[4~6]

式中 α為溫差電動勢率,V/K;R為熱電偶的電阻,Ω;k為熱電偶熱導,W/K;ΔT為半導體熱電偶冷熱節點的溫差Th-Tc,K。由式(3)可知,在理想情況下,半導體制冷片的制冷量除了與其結構參數有關外,還與其工作電流、冷熱結點的溫度有關。

2 試驗系統總體設計

整個系統由試驗箱、制冷片組、散熱(冷)裝置、分布式溫度監測系統、電源組成。

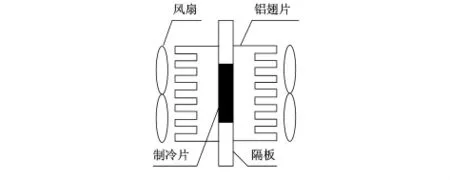

如圖1所示,試驗箱由鍍鋅鐵皮加工而成,尺寸為800 mm×500 mm×500 mm,內襯有泡沫保溫層,試驗箱的3面上加工有制冷片的安裝孔,箱體內置有溫度傳感器的安裝支架。半導體制冷片共3片,安裝于試驗箱的安裝孔內,由環氧樹脂制成的隔板支撐。如圖2所示,在制冷片冷熱端分別裝有由鋁翅片和風扇構成的散熱裝置。分布式溫度監測系統由傳感器組和溫度采集電路組成,用于監測制冷片兩端和箱體內溫度的變化。溫度傳感器安裝于制冷片冷熱端的鋁翅片上和箱體內傳感器的支架上。整個系統由3塊12 V車載蓄電池供電。

圖1 制冷系統的空間結構Fig 1 Space structure of refrigeration system

3 分布式溫度監控系統的設計

圖2 半導體制冷片散熱裝置Fig 2 Heat radiation device of semiconductor cooling plate

為了實時監控制冷片兩端的溫度變化和箱體內的溫度分布,整個系統采用了由10只DS18B20數字式溫度傳感器構成的分布式溫度監測系統。如圖1所示,1#~6#傳感器用于監測制冷片冷熱端的溫度,7#~9#傳感器用于監測箱體內的溫度分布,10#傳感器監測環境溫度。DS18B20與傳統的熱敏電阻器相比,它能夠直接讀出被測溫度,并且可根據實際要求通過簡單的編程實現9~12位的數字值讀數方式。

如圖3所示,DS18B20只需要接到微處理器的一個I/O口上,由于單總線為開漏,所以,需要外接一只4.7 kΩ的上拉電阻器。數據的讀出或寫入僅需要1根接口線(單線接口)來完成,因而,使用DS18B20可使溫度監測系統結構更趨簡單,便于處理器對多個溫度傳感器進行控制。為了提高工作的可靠性,微處理器的每個I/O口只與1只傳感器相連。

圖3 DS18B20工作原理圖Fig 3 Working principle diagram of DS18B20

為了實時了解半導體制冷片的工作情況與箱體內溫度的變化,分布式傳感器系統所采集到的溫度數據經RS—232接口傳送給上位機。在上位機上利用LabWindows/CVI編寫了溫度數據顯示與處理軟件,能實時顯示環境溫度、3個制冷片冷熱端溫度和箱體內的平均溫度。

4 制冷試驗

選用半導體制冷片 TEC1—12704,TEC1—12705,TEC1—12708進行試驗。主要考察在不同制冷片、不同電流和散熱(冷)條件下的工作情況和制冷效果。分析電流和散熱(冷)條件對制冷效果的影響。電流的調節通過串聯不同阻值的大功率電阻器來實現。

4.1 TEC1—12704 制冷試驗

制冷片分別工作在電流為1.23,1.67,2.0,2.5 A的工況下。不同工作電流下制冷片兩端的溫度變化曲線與工作時的環境溫度如圖4所示。需要指出,傳感器所采集到的制冷片冷熱端溫度只是制冷片兩端鋁翅片上的溫度,受散熱的影響,采集到熱端溫度要低于真實溫度,冷端溫度則要高于真實溫度,但也能間接反映制冷片兩端的溫度情況。

3個制冷片工作電流和散熱條件相同,因此,冷熱端溫度變化基本一致,圖4中所顯示的冷熱端溫度為制冷片1冷熱端的溫度。4種工況下制冷片的工作時間均為80 min左右,從圖中可以看出:制冷片熱端溫度上升較快,工作5 min左右達到或接近最大值,而冷端溫度則在40 min以后才基本達到下限值。

在散熱裝置的作用下,制冷片熱端溫度隨工作電流的變化不大,均在30℃以下。工作電流分別為1.23,1.67,2.0 A時,冷端溫度隨工作電流的增加而減小。但當工作電流達到2.5 A時,冷端溫度略有上升,表明此時的制冷效果隨電流的增加反而降低。這主要是因為隨著電流的增加,制冷片熱端散熱量增加,而熱端的散熱裝置散熱強度有限,更多的熱量傳遞到制冷片的冷端,使冷端溫度升高,影響制冷效果。

圖4 不同工作電流下制冷片兩端的溫度變化Fig 4 Temperature variation of two junctions of cooling plate under different working current

圖5為不同工況下,箱體內平均溫度的變化曲線。在4種工況下,制冷片工作一段時間后箱體內的溫度都有不同程度的下降。工作電流為2.0 A時,制冷效果最好,箱體內的平均溫度下降了約7℃。由此可見,選擇合適的工作電流,制冷片能在較小的功耗下,獲得較好的制冷效果。

圖5 箱體內平均溫度變化曲線(TEC1—12704)Fig 5 Variation curves of average temperature in chamber(TEC1—12704)

公式(3)表明,制冷片制冷量還與制冷片兩端的溫差有關系。而制冷片兩端的溫差與散熱(冷)裝置的效率有關系。在工作電流為2.0 A的工況下,增加制冷片冷端的散冷功率,考察制冷量隨溫差的變化情況。

圖6為增大散冷功率前后,制冷片兩端溫差和箱體內的平均溫度隨時間的變化曲線。圖6(a)中,增大散冷功率后,制冷片兩端的溫差有所下降,同時,圖6(b)中顯示箱體內的平均溫度下降了大約2℃。試驗表明:增大冷端的散冷功率,強化了冷端鋁翅片與空氣的熱交換,增強了冷量的傳遞,又使得制冷片冷熱端溫差變小,提高制冷片的制冷量。

圖6 增大散冷功率Fig 6 Enhancement of scattered cold power

4.2 TEC1—12705 制冷試驗

TEC1—12705制冷片的電阻小于 TEC1—12704,相同電壓下其工作電流要大。使TEC1—12705制冷片分別工作在電流為1.9,2.4,3.0 A的工況下,考察箱體內平均溫度隨制冷片工作時間的變化。

圖7為3片TEC1—12705工作時,箱體內的平均溫度隨時間的變化曲線。當工作電流為1.9,2.4,3.0 A時,分別使箱體內平均溫度降低了約6.0,5.3,4.6℃。試驗結果表明:電流越大,制冷效果越差。與圖5顯示的TEC1—12704的制冷效果相比,TEC1—12705工作電流大,但制冷效果差。分析其主要原因:TEC1—12705工作電流大,相應的制冷片功耗高,其熱端產生了更多的熱量,而熱端的散熱條件有限,使得一部分熱量傳遞到冷端。

圖7 箱體內平均溫度的變化(TEC1—12705)Fig 7 Variation of average temperature in chamber(TEC1—12705)

5 結論

1)設計的分布式溫度傳感器DS18B20的溫度監測系統能夠實時采集、記錄制冷片兩端和箱體內的溫度,為分析制冷片的制冷性能提供了數據依據。

2)制冷片的最佳工作電流要與制冷片、制冷系統的散熱裝置相適應,工作電流越大,制冷片的功耗越大,要求制冷片熱端的散熱裝置有足夠大的散熱強度才能達到良好的制冷效果。

3)若要對大空間有較好的制冷效果,應增加制冷片冷端的散冷功率,既能增強冷量的傳遞,又能降低冷熱端的溫差,提高制冷片的制冷效果。

[1]殷 剛,龐云鳳.小型水冷半導體制冷箱的初步設計[J].哈爾濱商業大學學報,2011,27(2):244-247.

[2]李 喬,陸寧云.基于單片機的便攜式溫度控制系統[J].自動化與儀器儀表,2011(5):117-118.

[3]張亞君,黃小華,李金新,等.分布式可控制醫療制冷頭盔[J].杭州電子科技大學學報,2011,31(2):17-20.

[4]高 遠,蔣玉思.單級半導體制冷器設計中常用公式的推導[J].廣東有色金屬學報,2003,13(2):130-134.

[5]簡棄非,梁榮光,張 勇,等.半導體制冷效率及空間冷量傳遞特性試驗研究[J].華南理工大學學報,2001,29(5):72-75.

[6]任 欣,張 鵬.有限散熱強度下半導體制冷器性能的實驗研究[J].低溫工程,2003(4):57-61.