汽車焊裝車間的鋼結構設計

牟小寶

(東風設計研究院,江蘇 南京 21018)

汽車車身焊裝是汽車制造的四大工藝之一,而在焊裝線上林立的鋼結構是必不可少的,它用于承載懸掛的輸送線,承載各種焊機的移動軌道,以及各種公用動力的管線(水、電、氣等),和焊裝線的工位照明及崗位風扇等。為了滿足各種承載和吊掛的需求,合理解決在多種設備林立的焊裝車間內的鋼結構布置與設計,現將我們對某實際工程的具體考慮因素與做法介紹如下,以供參考。

1 荷載因素

1.1 輸送設備的承載

在焊裝車間鋼結構的承載中最重的是機械化輸送設備,較常用的如懸掛葫蘆、自行小車、積放式懸掛輸送機、滑撬輸送系統。鋼結構要滿足以上輸送機的懸吊或承載,而每個吊點的載荷往往不同,如在空載區和實載區不同,積放區和通行區不同,起吊區和行走區不同。所以設計時要充分了解輸送機的有關參數,計算各個典型吊點的載荷,對承載過重的區域加大該區域的承載能力,或與機械化輸送人員協調,提出合理的方案,適當的修改輸送參數。

在水平轉彎和上下坡處需依據輸送機的運行方式作模擬圖,使鋼結構的立柱、吊桿、橫梁均避開工件及吊具的運行軌跡,并留有合理空間。

1.2 焊接設備的承載

焊裝線的焊接設備主要是懸掛焊機和小型的懸掛起重設備,如平衡吊等。焊接設備一般要有上下、前后、左右移動的三維空間,一般懸掛在 KPK(輕型組合式懸掛輸送機)軌道上,再懸掛在鋼結構橫梁上。

設計時要考慮KPK的軌道間距及軌道與立柱的間距,既要滿足焊接需求,也要使各臺焊機運行到最極端狀態時不相碰。同時還要考慮橫梁的高度是否滿足懸掛起重設備的運行高度。

確定了KPK軌道和焊機的位置后,依據各條軌道最大的承載,并相加,計算各鋼構吊點的載荷.在一根橫梁上往往有多個吊點,再疊加輸送設備的載荷,計算出一根橫梁上的總的載荷分布情況,若個別區域有嚴重超載,則與工藝布置協商,適當調整軌道位置,或局部區域加強鋼結構。

因產品及工藝會有調整,所以懸掛設備的軌道間距也經常會有調整,為此鋼構設計時將調整點定在KPK軌道與鋼構橫梁的連接點,該點用卡板上下連接,使KPK軌道可在橫梁的任意位置固定,便于調整,還可加調整墊片,微調軌道的高度。

1.3 公用設施(水電氣照明)的承載

在焊裝線上有大量的水電氣管,根據不同的工位有不同的照明要求,這些都落在鋼結構上。設計時,在鋼構兩側(焊裝線操作區域兩側)設置支撐梁用于承載和固定公用設施。

幾乎每個焊接的工位都有壓縮空氣需求,都有氣管和接頭,設計時氣管的布置要考慮不妨礙工人行走和操作,也要考慮到氣動元件的方便的插接、修理、更換等,所以一般考慮略超過人的高度即可。

布置在側面的照明要考慮到光照的覆蓋面,依據工藝對照明的要求,鋼結構提供照明燈的安裝位置點,該點的高度和間距必須滿足以上要求。頂部的照明按照工藝要求布置即可,注意不要與輸送的運動件相碰。用于照明和電氣的支撐梁考慮到安裝和穿線的方便往往選用折邊的異形彎管。

水管的布置一般注意到其承載要求即可(送水和回水)。

2 鋼結構的用材及設計

焊裝車間鋼結構用材量是較大的,合理的選材很重要。好的設計需要精心的布置,仔細的計算,方能在充分滿足工藝要求的前提下節約鋼材。

首先要計算全車間較重的吊點及較重梁的載荷,并與工藝方面合理確定鋼構立柱的間距、高度和橫梁的跨度。在此基礎上確定支撐梁、斜撐的位置,并決定選材。

鋼構的立柱以前選用對焊的槽鋼和連接板,用材多,且難看。現在一般選用矩形鋼構,基礎采用二次澆灌的預埋板連接,地面平整,便于工人操作與行走。

鋼構的橫梁,考慮到調整KPK軌道的間距、使用卡板連接,所以一般采用工字鋼,由梁的載荷及跨度決定工字鋼的型號。

鋼構的支撐梁(輔梁)一般選用小一號的方管或折彎異形管,用于電氣安裝(如前所述)。

考慮到輸送設備運動件造成的晃動,在適當位置加斜撐或剪刀撐。

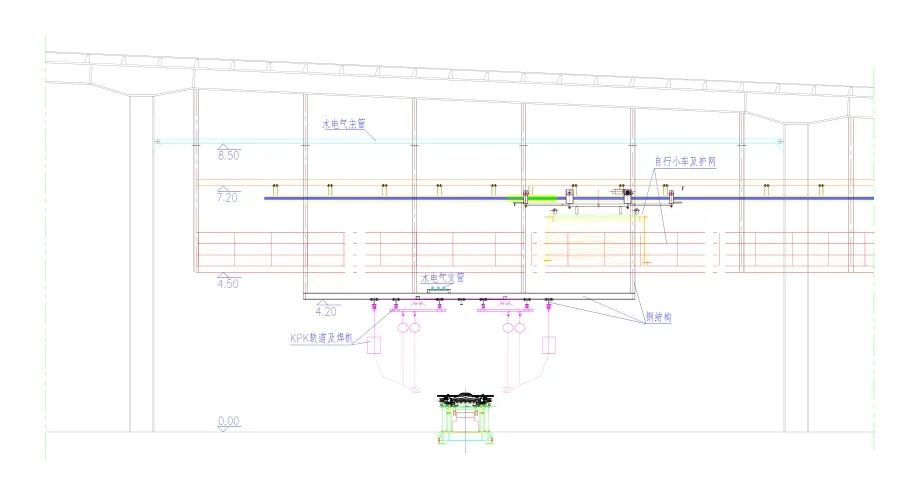

現代的新建焊裝車間往往在建筑設計時留有屋架的吊點,鋼結構吊在屋架吊點下,而不在地面豎立柱,減少地面的干涉(如圖1所示)。

圖1 某焊裝車間的鋼構布置示意圖

從圖上可看出,鋼結構需要兼顧多層的載荷,最上層是水電氣主管,中層是輸送設備-自行小車及護網,下層的鋼構懸掛KPK軌道及焊機和支撐水電氣支管等。

這樣在設計時必須要搜集多方面的資料:

(2)建筑結構方面的資料:廠房各個吊點的允許載荷(往往在一片區域內是相同的);各個吊點連接板的底部標高(往往是不同的);連接板的尺寸。

(2)公用動力方面的資料:全車間公用動力管道的布置及走向,是否已占用屋架吊點及占用吊點的載荷。

(3)輸送設備方面的資料:輸送設備的布置及走向,是否有自己的獨立的鋼結構,是否已占用吊點及占用吊點的載荷。

匯總以上資料后標注在一張圖上(往往各專業是獨立的圖,需自己作匯總圖),在對照自己設計的鋼構布置圖,看看那些吊點與公用、輸送疊加了,在圖上標注全車間的疊加點位置,再分別計算各個疊加點上輸送設備的載荷、公用動力的載荷、自己鋼構所需的載荷,相加后得出單個疊加點的總載荷,看看是否小于建筑的允許載荷。

在計算了全車間的疊加吊點后,往往有一些點是超載的,為此需與各相關專業人員協商,如建筑結構方面協商能否允許少量超載;或與機械化輸送及公用動力專業協商能否調整線路走向等等,總之必須達到建筑允許的吊點載荷。

例如設計的某汽車廠焊裝車間吊點允許載荷3T,吊點間距6米。需要吊掛的設備有:

(1)推桿懸鏈積放式輸送機,在此處有多臺小車積放,計算軌道、小車、吊具、工件重量得每6米的合計載荷為1.3T,考慮到是動載荷按1.5T計算

(2)主水管2根(進水和回水),6米鋼管和水的重量計0.9T;電氣母排和壓縮空氣管6米的重量為0.3T.

(3)工藝設備:懸掛焊機和KPK小車,及鋼構自身重量,合計約1.1T

以上3項共計3.8T,超過3T的允許載荷。因在該品屋架上多點超載,建筑設計人員不同意超載。為此看輸送的布置圖,該輸送機的轉彎半徑為2.5米,沒有位置供其移位,而工藝要求的小車積放也必須在這個位置,沒辦法減少小車數量,這樣輸送無法修改。再看公用動力布置圖,離該處 9米是廠房立柱,為此與水專業人員協商,主水管改道,順廠房立柱布置,這樣減去主水管的重量后為 2.9T,滿足了載荷要求。

對于不超重的疊加吊點,則與機械化輸送及公用動力人員確定各自的吊點高度,各自分層布置安裝,并確保相互不干涉。

安裝的到墻邊或立柱邊的鋼結構,往往借用廠房立柱作支撐,而不再設立柱或吊點,但必須注意的是不給廠房立柱增加橫向載荷(建筑不允許),而僅承受向下的載荷。因此與廠房立柱的固定必須采用特殊的處理,如采用包柱方式,或采用特殊的連接板方式等,這視廠房立柱情況和建筑結構人員的要求而定。

3 結論

在設計制造時要充分滿足工藝的要求,也要滿足輸送設備、公用動力等的承載要求。因鋼結構在焊裝車間用量很大,所以也要考慮盡可能的合理用材、節約用料。為此在設計時既要熟悉焊裝工藝,還要有輸送設計等綜合性的知識,才能較完善的做好設計。

焊裝車間鋼結構的設計是個立體的三維設計,焊裝車間的吊點從上到下由機械化輸送、公用動力等很多專業、很多設備在使用,鋼構設計人員必須具有機械化輸送、公用動力等多方面的知識,能知曉他們的走向和所占空間、能計算他們各個點的重量,在超載時與他們充分的溝通與協商,能提出合理的建議,作出合理的修改,確保不超載和相互不干涉,這是焊裝車間鋼構設計很重要的實踐經驗。