熱鍍鋅過程擋板對帶鋼邊部流場和壓力場的影響

李培興,趙紅陽,張紅梅,鄭麗麗,富聿晶

(遼寧科技大學 材料與冶金學院,遼寧 鞍山 114051)

熱鍍鋅鋼板具有優良的耐蝕性、可焊性及裝涂性,消費結構日益擴大,隨著汽車、家電等行業更加迅猛的發展,對熱鍍鋅產品的質量也提出了更加苛刻的要求.鍍鋅板鍍層厚度及均勻度是評價鍍層質量的重要指標,但實際生產中由于技術問題卻很難保證鍍層厚度的均勻性,即經常出現鍍鋅板邊部鍍層厚度約為中心部鍍層的1.5~2倍的現象,這種現象被稱之為邊部過鍍鋅(Edge Over-Coating).EOC問題是熱鍍鋅生產的常見問題[1],此問題的出現,嚴重影響鍍鋅板后續加工及使用,此外,由于厚邊的出現,增加鋅消耗,追加生產成本,大大降低產品競爭力.

帶鋼邊部過鍍鋅缺陷的形成原因較多,文獻[2]指出,EOC與被鍍金屬液的表面張力有關,即在邊部張力作用下使鋅液在帶鋼邊部聚集.文獻[3]認為邊部過鍍鋅與熔融鋅液的黏度有關,特別是薄規格帶鋼,由于受溫度影響,使得帶鋼出鋅鍋后邊部鋅液黏度大于中心部位,以致氣刀在邊部吹掃阻力增大,出現厚邊現象.引起邊部過鍍鋅的另一個重要原因是氣刀邊部氣流壓力的衰減[4],即由于帶鋼邊部氣流的相互對撞及橫向偏轉,使得邊部氣壓遠小于帶鋼中部,降低了邊部吹掃能力.長期以來,為減少及避免帶鋼邊部過鍍鋅問題的出現,學者們提出了不同的解決方法.從氣刀角度,人們想到增加氣刀狹縫邊部開口度,以增加氣刀邊部氣流量,但由于生產中帶鋼寬度規格不斷發生變化,帶鋼邊部所對應的氣刀狹縫位置便會隨之而改變,所以單純改變氣刀刀唇形狀很難完全避免邊部過鍍鋅的出現.另一種方法是在此基礎上,在帶鋼兩邊部位置設置一對可橫向移動且平行于帶鋼的擋板,較第一種方法,邊部擋板能有效地防止EOC現象的發生[5].擋板的加入,勢必會對帶鋼邊部氣流場產生影響,此外,考慮到擋板在氣刀噴吹過程的穩定性,擋板的厚度大于鍍鋅基板帶鋼厚度,擋板邊部形狀等微小變化都會影響到帶鋼邊部流場而最終影響鍍層厚度.基于以上問題,本文以某廠鍍鋅線氣刀設備為例,利用Fluent軟件,模擬了擋板及其邊部形狀對鍍鋅板邊部氣流場的影響規律,以提供具有現場指導價值的工藝參數,充分發揮擋板作用,避免邊部過鍍鋅現象的發生.

1 帶鋼邊部流場仿真的模型與邊界條件

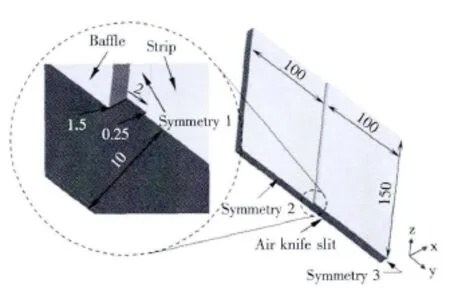

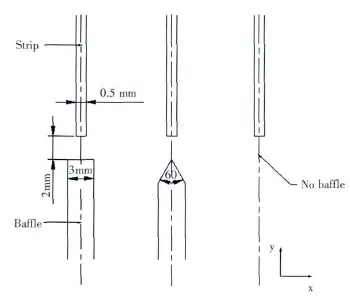

依據現場氣刀設備實際情況,簡化并建立氣刀仿真的3D模型如圖1所示.由于兩側氣刀的對稱性,為簡化計算,模型中采用三處對稱處理,對稱面如圖所示.考慮帶鋼與擋板厚度,分別為0.5 mm和3 mm,氣刀出口狹縫高度為1 mm,氣刀出口狹縫與帶鋼間距為10 mm,帶鋼與擋板間距為2 mm,即symmetry1寬度.氣流噴吹方向為x軸方向,帶鋼運行方向為z方向.考慮到靠近帶鋼側擋板的邊部形狀,設計尖頭擋板與現有普通平頭擋板進行對比,初定尖頭擋板邊角為60(°),各部分尺寸如圖2所示,為了與有擋板情況對比,亦參照圖1建立了無擋板模型進行計算.模型網格全部為六面體網格,數量為1.1×106.模擬中均不考慮溫度的影響,環境氣壓定義為101.3 kPa.

圖1 氣刀簡化計算模型Fig.1 Simplified calculation model for the air knife

氣刀出口狹縫定義為壓力入口,入口壓力為20 kPa;所有對稱面定義為對稱邊界條件;帶鋼與擋板定義為無滑移壁面邊界條件,其余邊界定義為壓力出口邊界條件,出口壓強為大氣壓強.

氣刀的應用屬沖擊射流技術,在此領域的數值模擬中,多數研究者采用標準k–ε湍流模型,而文獻[6]經計算得出,近年發展起來的可實現k–ε模型更加適合熱鍍鋅氣刀射流噴吹過程.本文采用可實現k–ε湍流模型進行流場計算,動量方程、k方程和ε方程均采用二階迎風格式.

圖2 擋板的不同邊部形狀示意圖Fig.2 The different edge shape of the baffle

2 模擬結果及分析

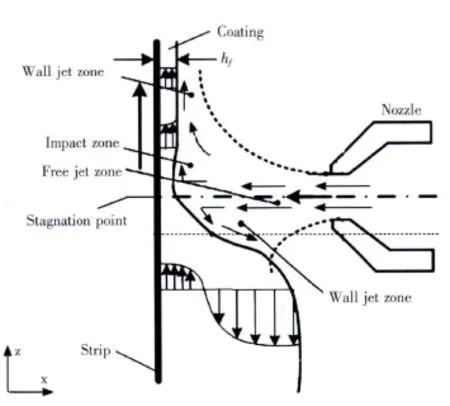

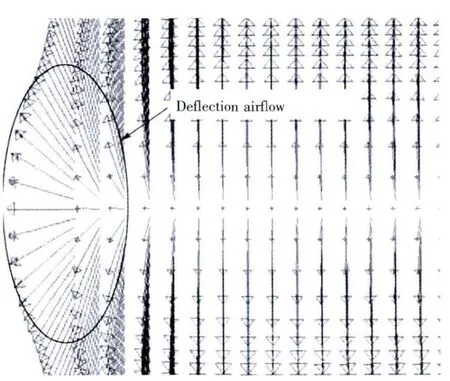

氣刀射流噴吹過程屬于二維紊動壁面射流范疇,其機理如圖3所示.從氣刀出口到鋼帶表面之間的區域,氣流主要是向前噴射,并向外擴散,形成自由射流區.當氣流接近鋼帶,對帶鋼表面鍍層產生沖撞作用,形成沖擊區.經沖擊區的一部分氣流受阻后流動方向發生改變,將沿著鍍層表面繼續運動,繼而形成壁面射流區.在沖擊區,氣流垂直沖撞鍍層表面,將對鍍層產生壓力作用.在壁面射流區,由于氣流平行于鍍層表面運動,將主要對鍍層產生剪切力作用.相關文獻[7,8]指出,氣刀拭鋅能力與噴吹過程鋼帶表面的壓力與剪切力分布有關,即在滯點區正壓力對鍍層厚度起主要作用,在射流區剪切力將對鍍層厚度起到決定性作用.而實際氣刀沿整個寬度方向的氣流具有橫向效應,在沒有擋板情況下,帶鋼邊部氣流向第三方向發生偏轉,模擬結果如圖4所示,邊部氣流并未垂直到達帶鋼表面,從而造成帶鋼邊部附近壓力衰減.

2.1 擋板及其邊部形狀的影響

圖3 射流拭鋅原理圖示Fig.3 Schematic diagram of Gas-jet wiping

圖4 氣流橫向效應Fig.4 The horizontal effect of airflow

圖5 氣刀出口橫截面速度矢量圖Fig.5 Velocity vectors near the exit section of air knife

圖6 氣刀出口橫截面壓力云圖Fig.6 Pressure nephogram near the exit section of air knife

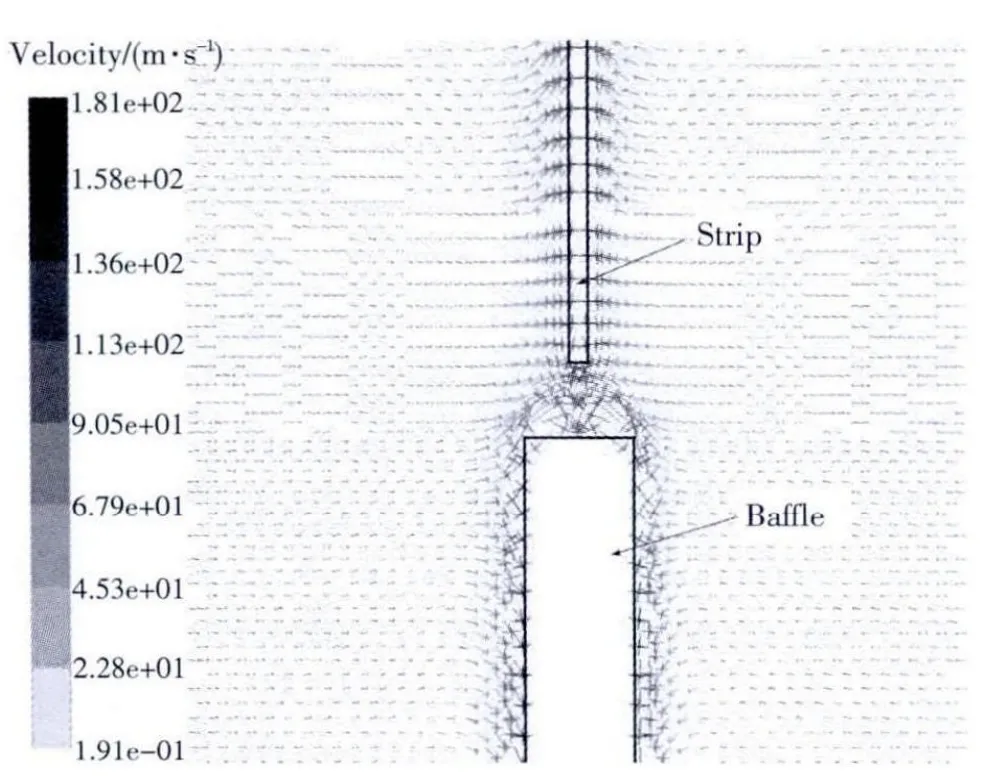

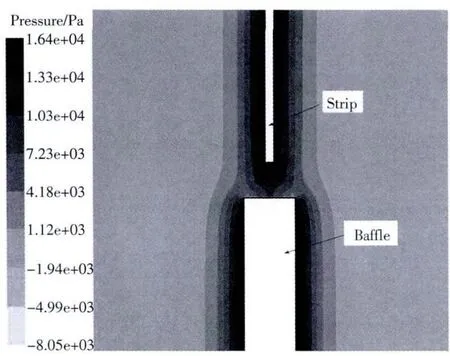

加入擋板后,帶鋼邊部氣流發生的變化如圖5所示.從氣刀出口噴射出的高速氣流首先到達擋板表面,由于氣流的附壁效應及擋板與帶鋼之間的間隙,擋板表面氣流將沿擋板邊緣向帶鋼一側流動,并帶動周圍氣流向帶鋼側偏聚,從而阻礙了帶鋼邊部氣流向外擴散,使其聚集在帶鋼邊部附近.從圖6所示的壓力云圖也可以看出,由于氣流在帶鋼邊緣的偏聚,帶鋼邊部壓力幾乎沒有衰減.以上分析表明,擋板的設置能有效阻止氣刀氣流的橫向效應,減少帶鋼邊部壓力損失,在一定程度上能防止帶鋼邊部過鍍鋅問題的出現.根據使用要求,實際生產的鍍鋅板鍍層厚度一般為8~20 μm,而帶鋼和擋板的厚度分別為0.5 mm和3 mm左右.相比之下,帶鋼和擋板邊部的微小變化都會對帶鋼邊部氣流場產生影響,而最終影響到鍍層厚度.為獲得在設定的兩種不同邊部形狀擋板和無擋板作用下帶鋼邊部壓力及剪切力的分布情況,在給定氣刀出口壓力為20 kPa條件下分別對以上3種情況進行數值模擬,所得結果如圖7(a)、圖7(b)所示.圖7中4條曲線分別代表無擋板時帶鋼邊部、中心部和在上述兩種擋板作用下帶鋼邊部沿長度方向的壓力及剪切力分布情況.從圖7(a)可以看出,無擋板作用時,邊部壓力衰減比較嚴重,壓力損失約為中心部的72%;在平頭擋板作用下,較中心部相比,壓力損失僅為4%,可減少邊部壓力損失68%;而尖頭擋板可減少邊部壓力損失70%.圖7(b)所示的剪切力分布亦呈現于正壓力相似規律,無擋板作用時,較中心部位相比,邊部壓力衰減約為73%;而加入擋板后,帶鋼邊部剪切力較中心部位有所增加,平頭擋板增加約5%,尖頭擋板增加約7%.從以上比較可以看出,在熱鍍鋅氣刀噴吹過程中擋板對阻礙帶鋼邊部壓力衰減具有重要作用,且靠近帶鋼側擋板的邊部形狀對帶鋼邊部壓力有一定影響,即尖頭擋板比平頭擋板略有優勢.

圖7 帶鋼長度方向上的壓力和剪切力分布Fig.7 Pressure and shear stress distributions along the length of strip

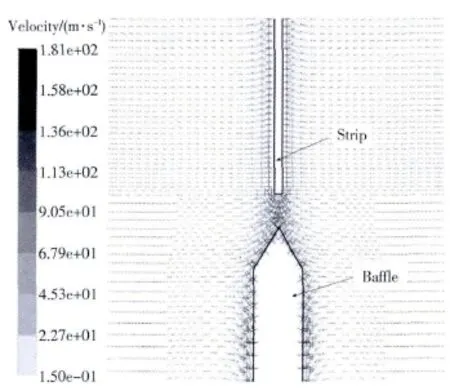

圖8為氣刀出口上方截面尖頭擋板作用下的帶鋼邊部氣流場速度矢量圖.在氣刀噴吹過程中,氣流亦先到達擋板位置并沿擋板邊緣運動.由于尖頭擋板邊部的特殊結構,使得其邊部氣流在向帶鋼側流動的同時逐漸聚集在一起,與圖5所示的平頭擋板速度矢量圖相比,更加密集的氣流匯聚在帶鋼邊緣,使得帶鋼邊部的壓力及剪切力分布出現圖7(a)、圖7(b)所示特點.姜正連等在其專利[9]中提到V型擋板能夠進一步提高帶鋼邊部氣流控制,提高帶鋼涂鍍質量,此V型擋板與本文的尖頭擋板結構類似,這也證明了尖頭擋板較普通平頭擋板的優越性.

2.2 擋板邊部不同角度的影響

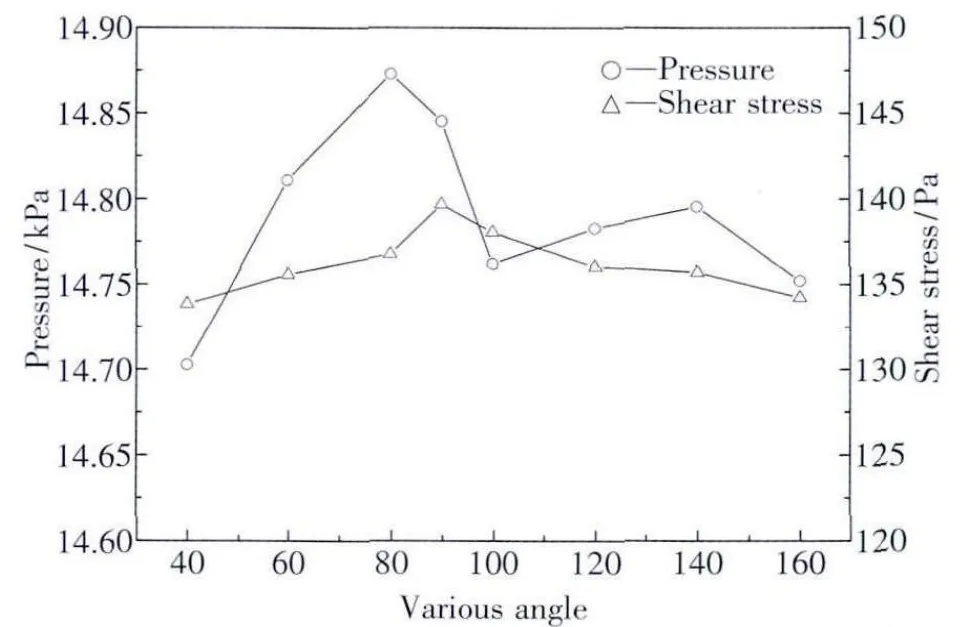

在以上分析中,設定尖頭擋板邊部尖角為60(°),得出尖頭擋板較平頭擋板對阻礙帶鋼邊部壓力衰減更加有力.為進一步探究擋板邊部的最優角度,在假定帶鋼厚度為0.5 mm,擋板厚度為3 mm情況下,參照圖1分別建立不同邊部角度擋板模型進行計算,對帶鋼邊部氣流特性做進一步分析.圖9為不同擋板邊部角度下,帶鋼邊部正壓力峰值與剪切力峰值分布情況,從中可以看出,隨著擋板邊角的變化,正壓力峰值最大值出現在80(°),剪切力峰值出現在 90(°).實際生產中,鍍鋅基板厚度規格不斷變化,但除特殊用途外,冷軋鍍鋅板厚度一般在0.5 mm左右,特別是汽車、家電等行業用熱鍍鋅板,所以擋板邊部角度宜設定為80~90(°).

圖8 尖頭擋板邊緣速度矢量圖Fig.8 Velocity vectors near the exit section of pointed baffle

圖9 擋板不同邊角對帶鋼邊部壓力和剪切力峰值的影響Fig.9 Influences of the baffle with different edge angles on the peak value of the pressure and surface shear stress along the strip edge

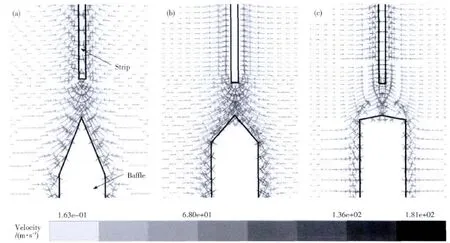

圖10為3種特殊邊部角度擋板作用下,氣刀出口上方2 mm截面速度矢量圖.對比(a)、(b)兩圖可看出當擋板邊角過小時,雖然阻礙了帶鋼邊部氣流向外擴散,但并沒有使沿擋板運動的氣流向帶鋼邊部偏聚,與圖(b)相比,(a)中相當于增大了帶鋼與擋板之間的距離,間隙處的部分氣流在未到達帶鋼邊部時已經發散.而(c)中情況與圖5平頭擋板類似,間隙處一小部分氣流并沒有偏向帶鋼,而是碰撞后偏向了擋板,從而不如(b)中情況.綜上分析,擋板邊部角度設定為80(°)左右是最為合適的.

圖10 不同邊角擋板作用下帶鋼邊部氣流分布Fig.10 Distribution of strip edge flow under the action of baffle with different edge angle

3 結論

通過數值模擬方法,分析了熱鍍鋅氣刀射流噴吹過程不施加擋板及施加不同邊部形狀擋板對帶鋼邊部氣流場和壓力分布的影響規律,得出以下結論.

(1)由于氣流的附壁效應,邊部擋板能有效地降低帶鋼邊部壓力的衰減;

(2)在相同工況條件下,尖頭擋板比平頭擋板對邊部壓力衰減的阻礙作用效果更強,能有效減少邊部壓力損失70%以上;

(3)所設計尖頭擋板邊部角度宜定為80~90(°).

[1]朱久發.熱鍍鋅板鍍層表面缺陷及其消除措施[J].武鋼技術,2009,47(6):47-50.

(Zhu Jiufa.Coating surface defect on hot- dip galvanized steel sheet and its preventive measures[J].Wisco Technology,2009,47(6):47 -50.)

[2]Yoshiaki TAKEISHI,Hisakazu MORINO.Mechanism and prevention of edge over coating in continuous hot-dip galvanizing [J].ISIJ International,2000,40(11):1127-1133.

[3]岑耀東.熱鍍鋅薄鋼板邊部過鍍鋅的產生機理及預防[J].金屬熱處理,2011,36(6):134-136.

(Cen Yaodong.Mechanism and prevention for edges over coating of hot galvanized thin sheet[J].Heat Treatment of Metals,2011,36(6):134 -136.)

[4]Sang Joon KIM,Joong Won CHO,Ki Jang AHN,et al.Numerical analysis of edge over-coating in continuous hotdip galvanizing[J].ISIJ International,2003,43(10):1495-1501.

[5]張啟富,劉邦津,黃健中.現代鋼帶連續熱鍍鋅[M].北京:冶金工業出版社,2007:396-399.

(ZhangQifu, LiuBangjin, HuangJianzhong. Modern continuous hot dip galvanizing of steel sheets[M].Beijing:Metallurgy Industry Press,2007:396 -399.)

[6]袁銀梅,李朝祥.帶鋼熱鍍鋅數值模擬[J].安徽工程科技學院學報,2006,21(4):27-30.

(Yuan Yinmei,Li Chaoxiang.Numerical simulation of the hot galvanizing line[J].Journal of Anhui University of Technology and Science,2006,21(4):27 -30.)

[7]董志勇.射流力學[M].北京:科學出版社,2005:33-40.

(Dong Zhiyong.Jet Mechanics[M].Beijing:Science Press,2005:33 -40.)

[8] Delphine Lacanette,Anne Gosset,Stéphane Vincent,et al.Macroscopic analysis of gas-jet wiping:Numerical simulation and experimental approach [J].Physics of Fluids,2006,18(4):1-15.

[9]姜正連,吳彬,彭俊,等.用于控制帶鋼涂鍍層邊部厚度的可移動氣刀裝置[P].中國專利:200820057155,2008-12-31.

(Jiang Zhenglian,Wu Bin,Peng Jun,et al.A removable air knife device used to control the edge thickness of strip steel coatings[P].Chinese patent:200820057155,2008 -12-31.)