雙強少油點火技術在600 MW 超超臨界鍋爐中的應用

陳珣,段學農,謝國鴻,楊劍鋒

(國網湖南省電力公司電力科學研究院,湖南 長沙410007)

大型電站鍋爐一般采用二級點火方式,即先用輕油點火,再利用點燃的輕油引燃煤粉,采用這種方式的鍋爐燃油量較大。隨著電力工業快速發展和國家節能減排要求不斷提高,控制和減少鍋爐燃油消耗量已成為各發電集團的重要任務之一。

某電廠600 MW 超超臨界燃煤機組鍋爐,應用雙強少油點火技術,為鍋爐啟動和低負荷穩燃節約了大量燃油,取得了顯著的經濟和環保效益。

1 鍋爐及燃燒設備概況

某600 MW 機組為HG -1795/26.15 -PM4 型超超臨界參數變壓運行直流燃煤鍋爐。采用正壓冷一次風機直吹式制粉系統,墻式切圓燃燒,配5 臺MGS4360 型雙進雙出鋼球磨煤機,分別用煤粉管道接至自下而上的A,B,C,D,E 共5 層煤粉噴嘴。在每角燃燒器風箱中設AB,BC,DE 共3 層啟動和助燃油槍,機械霧化,單支出力為2 t/h。

鍋爐設計燃用鄭州貧煤70%、潞安貧煤15%、平頂山煙煤15%的混煤,校核煤種1 為鄭州貧煤,校核煤種2 為鄭州貧煤50%、平頂山煙煤50%的混煤。試運期間實際燃用平頂山煙煤和淮南煙煤的混煤,煤質分析詳見表1。

表1 煤質分析

2 少油點火技術原理及系統

2.1 原理

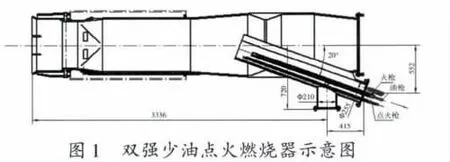

雙強少油點火油燃燒器在煤粉燃燒器后部斜插布置,如圖1 所示。點火時強化燃燒的高溫油火焰將一次風粉瞬間加熱到煤粉的著火溫度,一次風粉混合物受到高溫火焰的沖擊,揮發分迅速析出并開始燃燒,其放出的熱量進一步將一次風粉加熱到遠高于該煤種的著火溫度,從而使煤粉中的碳顆粒開始燃燒,形成高溫火炬噴射進入爐膛〔1〕。

2.2 系統組成及主要設備技術規范

雙強少油點火系統由下面4 部分組成:

1)雙強煤粉燃燒器:A 磨煤機對應的4 臺煤粉燃燒器改造為雙強煤粉燃燒器,一次風管接口、燃燒器噴口尺寸不變,正常運行時其性能基本與原燃燒器相同。

2)雙強油燃燒器及油配風系統:油槍簡單機械霧化,分級強制配風。取自冷一次風道的油配風提供燃油燃燒所需風量,同時冷卻處于高溫狀態的油燃燒筒。

3)風道燃燒器系統:安裝于A 空預器出口熱一次風道,為制粉系統提供啟磨熱風,采用單獨高壓風機供風。

4)控制系統:為少油點火系統的投運、停止及運行狀況監視提供有力保障。

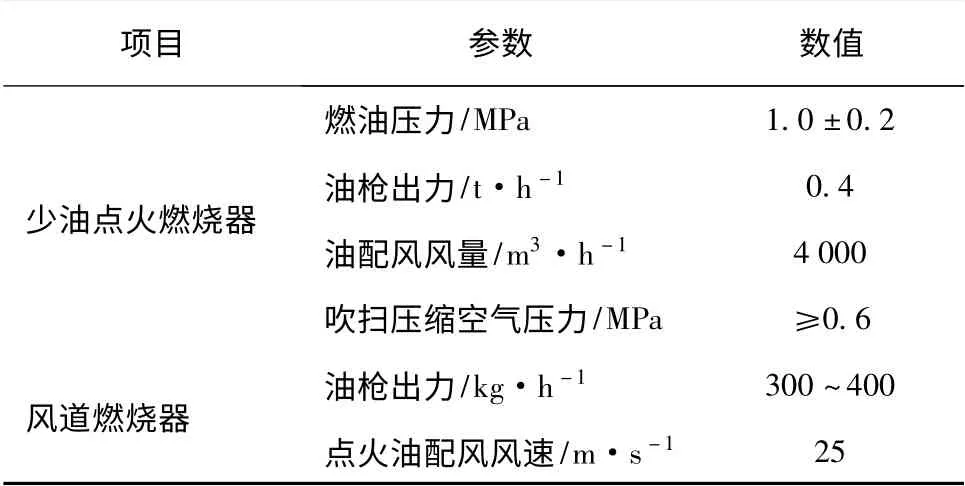

少油點火系統主要設備技術規范見表2。

表2 雙強少油點火系統技術規范

3 少油點火系統控制邏輯

應用少油點火系統后,相應磨煤機的點火能量及跳閘條件、FSSS 保護等有所變化,試運行期間對相應控制邏輯進行了修改:

1)FSSS 系統對改為雙強少油點火燃燒器的A磨煤機啟動條件加入置邏輯“0”、邏輯“1”的模塊:邏輯置“1”時,由雙強燃燒器保持爐內燃燒穩定,以便滿足不投大油槍暖爐而啟動磨煤機的條件,此狀態為燃燒器的“少油模式”;邏輯置“0”時,雙強油燃燒器停用,煤粉燃燒器作為主燃燒器使用,此狀態為燃燒器的“正常模式”。

2)A 磨煤機啟動條件中, “點火能量滿足”增加條件:“少油模式”下,4 支小油槍火檢均檢測到火。

3)A 磨煤機跳閘條件增加:少油模式下,A磨煤機煤火檢無火不跳磨,不聯關出口風粉關斷門;4 支小油槍中,有1 個無火,不跳磨,只報警,并聯關對應粉管風粉關斷門;有2 支及以上小油槍油火檢無火,A 磨煤機跳閘。

4) “少油模式”下,B 磨煤機啟動條件:A磨煤機運行,且4 個煤火檢有火,且總給煤量>35 t/h;C 磨煤機啟動條件:A,B 磨煤機運行,且8個煤火檢有火,且總給煤量>70 t/h;機組負荷>50%時,要求鄰層的煤層投運。

5) “少油模式”下,A 磨煤機跳閘。聯鎖跳閘四角小油槍。

6)鍋爐發生MFT 或OFT ,聯鎖跳閘四角小油槍和風道油燃燒器,并禁啟。

7)A 層燃燒器金屬壁溫,單點>600 ℃,報警;2 個測點平均值>650 ℃,聯鎖跳閘該角小油槍。

8)機組負荷>250 MW,系統自動退出“少油模式”。

4 少油點火模式冷爐啟動制粉系統

1)磨煤機啟動前各項檢查合格。

2)開啟A 空氣預熱器出口一次風門;開上層磨組3 個吹掃風門,建立一次風通道。

3)開啟A 一次風機,調整風機動葉至空預器出口熱一次風母管壓力7.0 kPa 以上,投入一次風壓力自動。

4)開啟A 磨煤機各密封風門,啟密封風機,調整密封風壓至合適。

5)啟動A 磨煤機旋轉分離器,投入旋轉分離器轉速自動。

6)開啟A 磨煤機出口風粉關斷門;調節A 磨煤機DE 和NDE 端容量風門開度<5%,DE 和NDE 端旁路風門開度>90%,適當開啟A 磨煤機進口冷風、熱風調門,并投入自動;開啟A 磨煤機進口一次風隔絕門;調整入磨風量在75 t/h 左右。

7)開啟冷一次風至四角小油槍配風調門,DCS 顯示風速在16 m/s 以上。

8)確認A 磨及其它層二次風門開度在點火位,爐膛總風量>30%。

9)依次點燃A 層#1—#4 角小油槍,通過調節油配風支管手動門,使著火穩定。

10)啟動冷爐點火高壓風機,調整變頻器頻率,使出口風速在25 m/s 以上。投入風道油燃燒器運行。

11)A 磨煤機分離器出口溫度達65 ℃時暖磨結束,全關兩端容量風門;啟動A 磨煤機電機。

12)啟給煤機,總給煤量40 t/h 建立料位,差壓料位至30% ~40%時,將給煤量調至合適,投入給煤自動。

13)根據機組負荷、汽溫、汽壓,適當開大容量風,增加磨煤機出力。

14)空預器出口熱二次風溫度達到200 ℃以上,可視磨煤機出力、分離器出口溫度、冷熱風門開度情況,退出風道油燃燒器運行。

5 應用中的重點問題及對策

5.1 鍋爐啟動過程升溫升壓速率的控制

應用少油點火技術的鍋爐初投燃料量由磨煤機最低出力決定。因磨煤機兩端容量風門全關時仍有約20 t/h 的漏風(一次風母管壓力8 kPa),給煤量在22 t/h 以下時,無法建立料位。因此,通過運行實際確定的磨煤機最低出力為22 t/h。

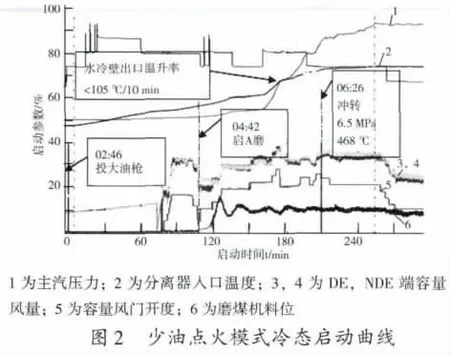

采用少油模式冷態啟動的鍋爐啟動曲線如圖2所示。啟動初期,投入2 支大油槍對爐膛進行預暖。熱態沖洗階段,通過改變給水流量、再循環流量及投退油槍,使水冷壁出口溫度維持在150 ~170 ℃。熱態沖洗水質合格且爐膛出口煙溫達500℃,少油模式啟動A 制粉系統,初始出力22 t/h,磨通風量70 t/h,磨出口風溫在65 ~75 ℃。投粉10 min 內觀察爐內煤粉火炬,同時注意爐膛出口煙溫變化,并判斷煤粉的著火情況,若著火良好則提高磨煤機出力根據曲線進行升溫升壓。汽機沖轉前,磨煤機出力達38 t /h;此時,爐內燃燒和火焰充滿度良好。單臺磨煤機可滿足汽機帶10%初負荷暖機需要。啟動階段水冷壁出口溫度變化平緩,最大溫升率<105 ℃/10 min,主蒸汽溫升率≤1.5℃/min;爐膛出口煙溫能控制在560 ℃以下,可有效防止再熱器干燒。機組并網后,逐步加大A 磨煤機出力,并適時啟動B 和C 磨煤機運行。機組負荷大于300 MW,撤出少油點火油槍運行。

5.2 少油煤粉燃燒器金屬壁溫的控制

該技術應用初期,曾多次出現少油燃燒器點火后,燃燒器金屬壁溫異常升高,2 個測點平均值超過650 ℃導致該角少油槍跳閘,甚至因2 支及以上少油槍跳閘,導致A 磨煤機停運。通過實踐,該現象是因煤粉氣流著火提前,引燃的初級煤粉量增大,燃燒室溫度水平升高。故從影響煤粉氣流著火的諸因素及燃燒器結構、性能參數等方面,對該現象進行剖析,并提出相應解決方案。

5.2.1 煤質變化與少油燃燒器出力選擇

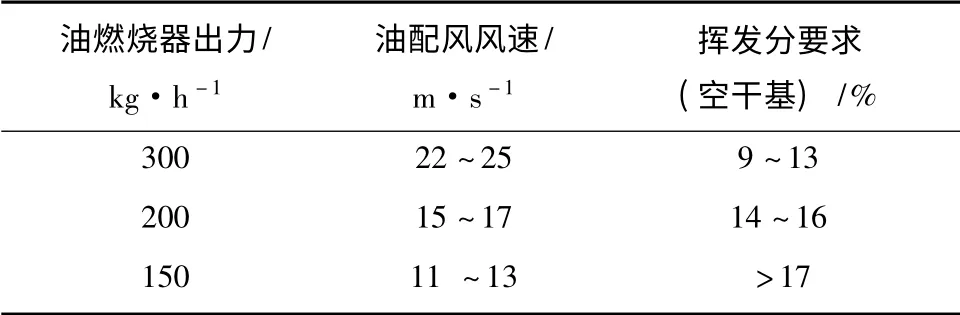

雙強少油點火系統采用內燃式燃燒器,強化燃燒的油燃燒器發出大于1 800 ℃的高溫火焰,將通過煤粉燃燒器的一次風氣流加熱著火并穩定燃燒〔1〕。燃料性質中,對著火影響最大的是揮發分Vdaf,揮發分Vdaf增大,煤粉氣流的著火溫度顯著降低,著火熱減小。廠家對燃用不同煤質給出了少油燃燒器出力的推薦值,見表3。試運期間燃用優質煙煤,單支少油槍出力150 kg/h 即足夠;而設計少油槍出力參考設計煤種,選取偏大,且油壓不可調。在一次風量和煤粉濃度一定的條件下,能夠點燃的煤粉量增大且著火提前,燃燒室溫度水平會升高。

表3 廠家推薦的少油燃燒器出力值

5.2.2 煤粉細度

細煤粉的溫升速率比粗煤粉快,煤粉氣流著火溫度低。該制粉系統采用動態分離器,為保證煤粉及時著火及提高燃盡率,煤粉細度控制偏細:鍋爐ECR 工況下,A 磨煤機出力48 t/h,磨入口風量72 t/h,分離器變頻指令65%,煤粉細度R90在8.0%左右。根據文獻〔2〕推薦,R90= 4% + 0.5nVdaf(煤粉均勻性指數n 取1),細度R90應控制在20%左右,并應通過燃燒調整進一步優化。

5.2.3 煤粉氣流初溫

煤粉氣流初溫升高,著火熱減少。對直吹式制粉系統,一次風粉溫度由入爐煤質、制粉系統運行要求、干燥出力裕度、冷一次風系統運行裕度等因素決定。燃用煤質,磨煤機出口分離器后的最高允許溫度為≤70 ~75 ℃,且>60 ℃〔2〕。

5.2.4 一次風率、煤粉濃度

對于確定煤種來說,煤粉濃度其最佳值,使其火焰傳播速度最大,著火溫度最低,著火距離最短〔3〕,此值約為1.0 ~1.5 kg/kg〔4〕,較現有電廠一次風管內的煤粉濃度高。降低一次風率,將使著火熱降低,著火提前。其下限須滿足送粉最低風速要求,以防止發生一次風管堵粉和噴口積粉結焦。一次風管Φ600 mm×10 mm 按照粉管風速≥18 m/s,介質溫度70 ℃ (設計為110 ℃)考慮,磨煤機分離器出口介質流量應>70 t/h,運行中應注意風量下限的控制,通過提高一次風壓、開大旁路風門等方式來保證。

5.2.5 燃燒器結構及系統設計

1)少油燃燒器取消了噴口氣膜風通道設計,由于無氣膜風包裹煤粉火焰,燃燒室內壁缺少一個完整、流動的氣膜保護層。投運少油槍時,應及時調整一次風機出力和A 磨煤機容量、旁路風門開度,保證A 磨煤機通風量在70 t/h 以上,小油槍油配風風速在20 m/s 以上;小油槍點火成功后,視燃燒器壁溫上漲和煤粉著火情況,開大A 層燃燒器周界風門,保證對燃燒器金屬壁面的持續冷卻。為避免燃燒器金屬壁溫過高,小油槍點火后,應盡量縮短暖磨至磨煤機啟動的時間,并盡快將出力增加至22 ~25 t/h。

2)四角少油燃燒器油配風風量不足。按廠家設計配風量,測速段風速應達到25 m/s,實際啟動初期,冷一次風壓力8.0 kPa,油配風風速只能達到16 ~20 m/s,由于少油點火油配風取自冷一次風母管,油配風風速的調整受到制粉系統運行調整,取自冷一次風母管的入磨冷風、吹掃風、給煤機密封風、分離器密封風等的用量,一次風機安全運行裕度等因素的影響和制約。建議增設1 臺高壓離心風機,對四角少油燃燒器單獨供風。

3)冷一次風系統運行中風壓、風量裕度不夠。根據文獻〔2〕,磨制混煤的制粉系統終端干燥劑溫度應按允許值較低的煤種選取,對設計煤種,應按煙煤的≤70 ~75 ℃考慮為宜。而實際制粉系統各管道規格均是按照磨煤機出口風溫110 ℃選取〔5〕。運行中冷風量較設計值明顯偏大,曾多次出現磨煤機出口風溫超限、給煤機密封風壓力降低致熱風反竄等現象,反映出冷一次風系統裕量不足的問題。

5.2.6 少油煤粉燃燒器金屬壁溫控制要點

綜上所述,對于少油煤粉燃燒器金屬壁溫異常升高,可采取措施:①確認燃燒器噴口內無異物堵塞或結焦;②檢查少油點火系統自力式穩壓閥后油壓為1.0 MPa 或在整定值;③檢查四角油配風手動門開度在整定位置,適當開大壁溫偏高角燃燒器油配風手動門;④檢查各一次風管縮孔開度在整定位置;⑤適當開大燃燒器周界風門;⑥加大A 磨通風量;⑦視鍋爐升溫升壓速率和整體膨脹情況,加大A 磨出力;⑧調整A 磨冷、熱風門開度,適當降低磨出口風溫,但≥60 ℃;⑨提高一次風壓設定值,提高油配風風速;⑩視鍋爐燃燒情況,適當降低磨煤機分離器轉速;○1打開該角燃燒器吹掃風門,對一次風管和燃燒器強制通風冷卻,至壁溫降至450 ℃以下;○12檢查冷一次風風壓、風量是否足夠,可適當關閉若干未運行磨組的密封風門。

如采取上述措施仍無效,燃燒器金屬壁溫超過750 ℃,應退出該角少油燃燒器運行,檢查超溫原因。

5.3 風道燃燒器的啟動和停運

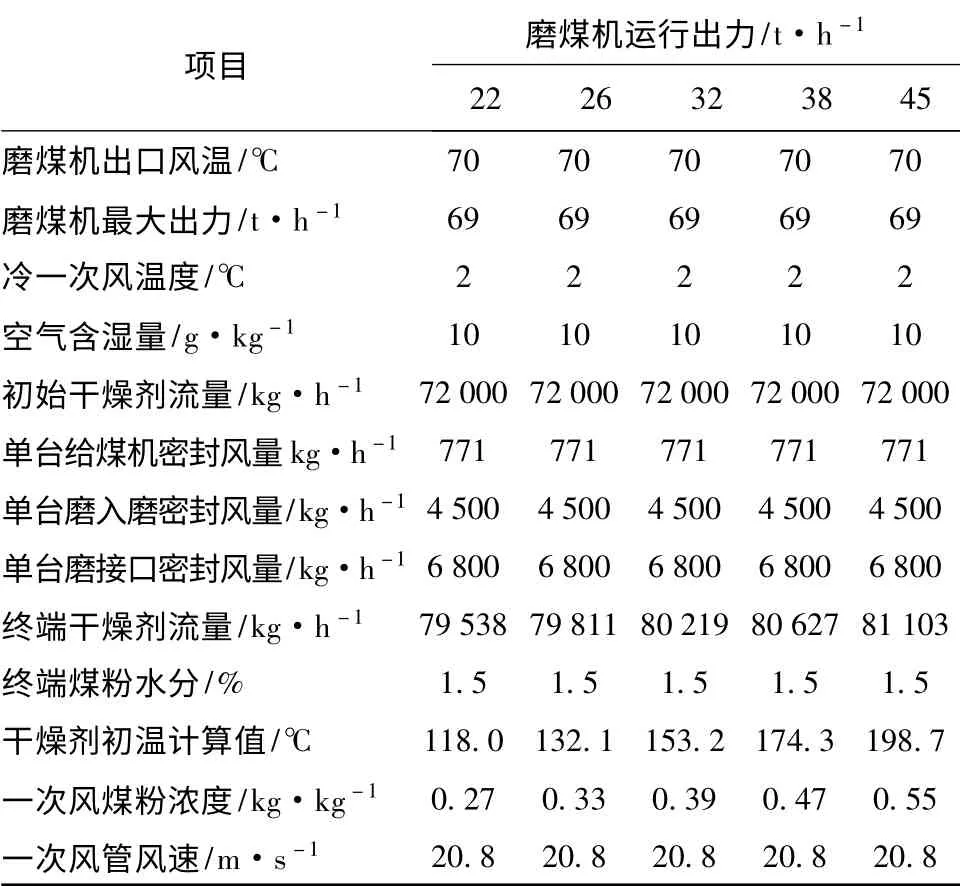

風道燃燒器設置的目的是在冷爐條件下為磨煤機提供啟磨熱風。由磨煤機在燃用煤質條件下的熱力校核計算結果(見表4)可知,當A 磨煤機初始出力為22 t/h,磨入口風量為72 t/h,磨出口風溫取70 ℃時,計算入口干燥劑初溫為118 ℃。在應用中,冷態啟動初期投入2 支大油槍暖爐,熱一次風溫度一般可以滿足啟磨要求,無需投入風道燃燒器;若入爐煤質發生變化,或磨煤機初始出力加大,可根據熱力校核結果和實際熱風溫度,決定是否啟動風道燃燒器運行。

表4 磨煤機燃用煤質下的熱力校核計算

5.4 一次風機運行安全

該工程冷一次風聯絡門和一次風機出口門關閉不嚴,低負荷若采取單側一次風機運行,并列風機時,待并列的風機反轉嚴重,強行啟動極易造成電機過流。因此,運行中采取雙側風組啟動。2 臺一次風機并列運行,在系統一次風量過低的情況下,出口風壓控制過高則可能引起失速。運行調節時,要注意在磨煤機運行數量少時控制一次風機出口風壓不過高,并盡量控制2 臺一次風機動葉開度一致。當一次風風量、風壓驟降、一次風機電流突然降低,或2 臺一次風動葉開度差別不大時電流偏差過大或電流擺動,就地一次風機噪聲突然增大,應根據當時磨煤機運行工況,立即增大備用磨煤機通風量,減小失速一次風機動葉開度并檢查及關閉一次風機出口聯絡擋板,直至一次風機運行正常。

6 少油點火系統應用的經濟性

雙強少油點火技術應用情況表明,該技術能大幅節約鍋爐啟動、停運及穩燃用油。機組冷態啟動,從點火至升負荷至300 MW,撤出所有油槍,過程累計歷時5.25 h,耗油13.2 t。其中,暖爐、加熱一次風啟動磨煤機,投入2 支大油槍,累計2 h,耗油量2.0 t/h×2 ×2 h =8.0 t;啟動A 制粉系統至機組負荷升至300 MW,投入4 支少油點火油槍,累計3.25 h,耗油量0.4 t/h×4 ×3.25 h =5.2 t。據文獻〔6〕記載2000 年我國燃煤機組用油情況調查表,600 MW 機組采用傳統大油槍點火方式,平均冷態啟爐1 次用油量最低為70 t/臺次,采用少油點火的節油率可達80%以上。

7 結束語

雙強少油點火技術的成功應用,縮短了鍋爐啟動至投粉的時間,減少了啟動油槍的投用數量和時間,節油效果顯著;同時雙強少油點火燃燒器既可作為主燃燒器,也可作為輔助燃燒器,不但能實現冷爐點火啟動,滿足機組升溫、升壓要求,同時還能滿足鍋爐低負荷下的穩燃需要,有利于鍋爐的安全、經濟運行。

〔1〕徐州燃控科技股份有限公司. XSQ 型雙強少油點火燃燒器使用及維護說明書〔S〕. 2010.

〔2〕DL/T 5145—2002. 火力發電廠制粉系統設計計算技術規定〔S〕. 北京:中國電力出版社,2002.

〔3〕閻維平. 著火前區域中煤粉氣流非穩態加熱過程分析〔J〕. 動力工程,1996,16 (4):15-18.

〔4〕徐通模,惠世恩. 燃燒學〔M〕. 北京:機械工業出版社,2011.

〔5〕中國電力工程顧問集團中南電力設計院. 華能岳陽電廠三期擴建工程初步設計〔R〕. 2007.

〔6〕李青,高山,薛彥廷. 火力發電廠節能技術及其應用〔M〕.北京:中國電力出版社,2007.