引進型300 MW 亞臨界機組凝汽器改造及效果分析

張建國,李明,胡幼平,陽超

(1. 大唐湘潭發電有限責任公司,湖南 湘潭411102;2. 國網湖南省電力公司電力科學研究院,湖南 長沙410007)

火電廠凝汽器在運行中影響著機組運行的經濟性和安全穩定性。由于早期300 MW 機組配套的凝汽器換熱管管束布置不合理,造成其換熱效率不高,而且因換熱管為銅管,經10 年以上時間運行后,銅管腐蝕穿孔和內壁結垢現象嚴重。

進行凝汽器改造以提高其換熱效果,選用合理的換熱管材質和布管方式是關鍵。通過研究確定采用塔型側抽式管束布管方式加不銹鋼管的匹配方式,在傳熱學角度、力學角度和抗蝕性能等方面都具有良好的效果,具有一定的應用價值。

1 改造的必要性

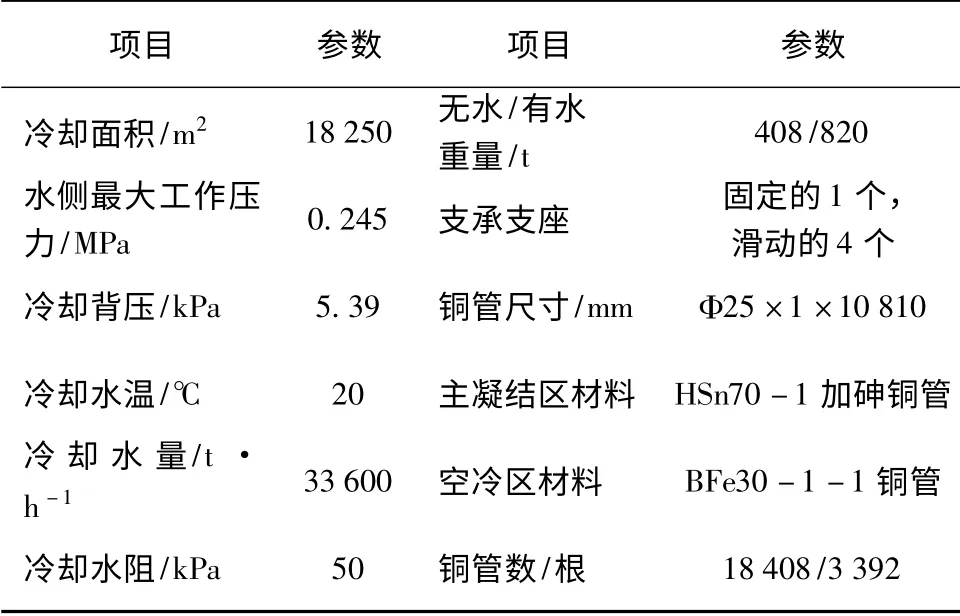

某電廠安裝的#1 汽輪機組為國產引進型300 MW 亞臨界機組,循環水系統采用開式循環供水,水源為湘江水。凝汽器1998 年投產,型號為N -18250 -2,型式為單殼體,雙流程,表面式,布置形式為橫向布置(銅管長度方向和汽輪機組軸系方向垂直),其設計參數見表1。

早期投產的凝汽器管束布置不合理,換熱效率不高。該廠#1 機凝汽器銅管運行14 年后結垢腐蝕較為嚴重,機械清洗難以清除垢質,年平均端差在7 ~8 ℃,冬季最大達到10 ℃以上,換熱效果差影響凝汽器真空;2008 年進行了一次酸洗,垢質清除效果比較明顯,但酸洗后出現了1 000 多根銅管泄漏,運行2 年后銅管再次結垢,考慮到凝汽器銅管部分已發生點蝕穿透,如再次進行酸洗,對已發生點蝕的銅管會因附著的垢質溶解可能出現大面積泄漏。綜合考慮機組運行的安全性、經濟性,很有必要對凝汽器進行改造。

表1 凝汽器改造前主要技術參數

2 改造的性能分析

2.1 凝汽器的性能計算依據

傳熱系數 KT= K0βtβmβc式中參數的確定,參照文獻〔1〕:K0為基本傳熱系數,W/ (m2·K),根據冷卻管外徑和管內平均流速查《基本傳熱系數曲線》所得;βt為冷卻水進水溫度修正系數,根據冷卻水進水溫度查冷卻水進口溫度修正系數曲線所得;βm為冷卻管管材和壁厚修正系數,根據冷卻管材料和壁厚查管材和壁厚修正系數所得;βc為凝汽器清潔度系數。

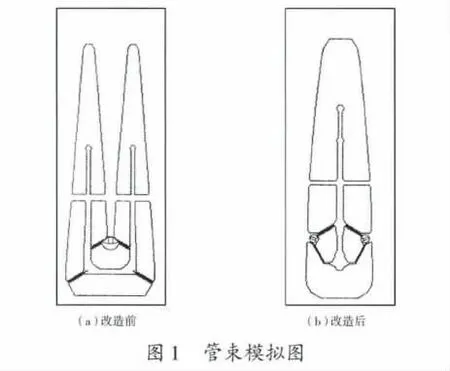

2.2 改造前后管束模擬圖

繪制改造前后管束模擬圖如圖1。通過對改造前后空氣濃度流場、熱負荷、速度流場、壓力場進行綜合模擬分析,結果顯示,在新的管束布置方式下,凝汽器蒸汽流場更均勻,凝汽器總體換熱效果可以得到較大程度的提高。

2.3 新管束排列

新管束擬采用塔型排列,這種管束排列全周進汽,有較大的蒸汽通道和平穩流場分布,具有汽阻小、傳熱系數高、熱負荷分布均勻、無明顯蒸汽渦流區和空氣聚集區的特點。新管束排列示意圖如圖2。另外蒸汽主通道通暢,流場平穩,有利于凝結水回熱和除氧。經過正在運行的多臺機組試驗證明,這種管束布置方式的傳熱性能明顯優于其他管束布置方式。

2.4 相關計算

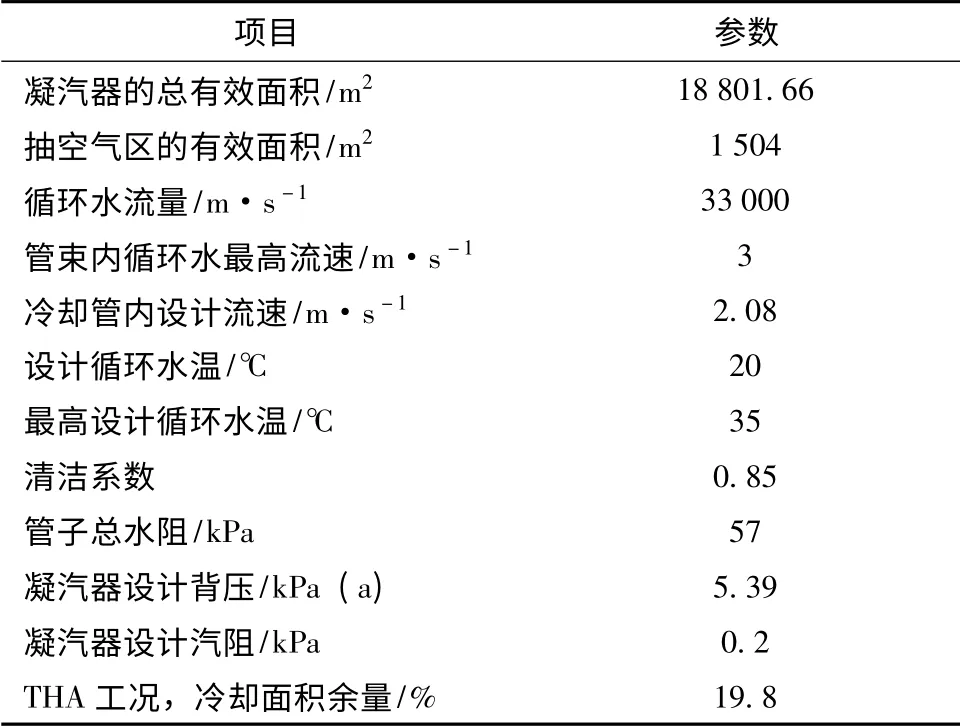

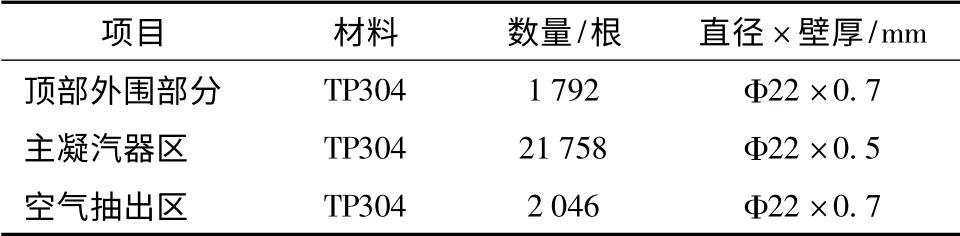

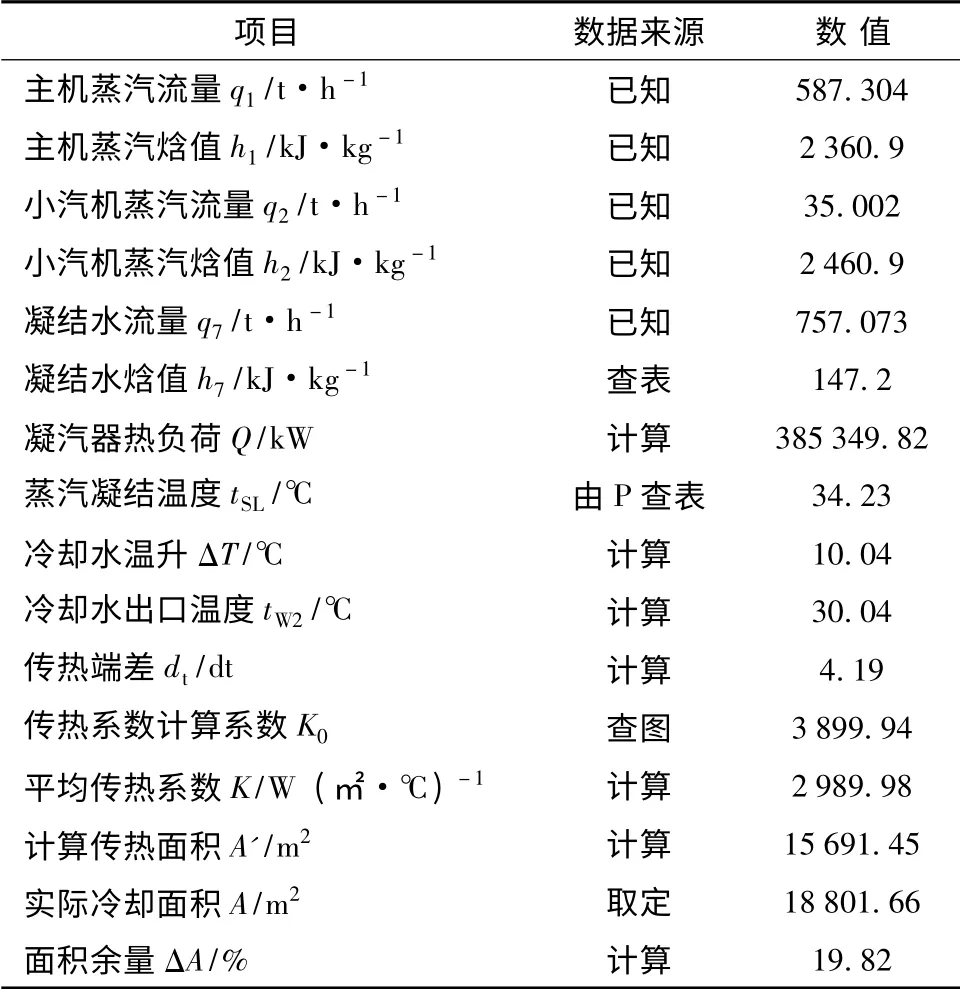

通過計算分析,確定改造后的凝汽器主要性能參數見表2—4,表2 為技術性能指標,表3 為主要設計材料,表4 為THA 工況熱力計算表。

表2 技術性能指標

表3 主要設計材料表

表4 THA 工況熱力計算表

3 改造施工方案

在保留現有凝汽器外殼及支撐方式不變、與低壓缸的連接方式不變、保留喉部內所有支撐件和設備的條件下,重新設計凝汽器內部結構,優化管束布置方式,將冷卻管更換為TP304 不銹鋼管,冷卻管與管板間采用脹接和氬弧焊接的連接方式,將舊管板更換為復合管板,更換凝汽器內部附件,并對水室進行防腐處理。

1)凝汽器的加固:對與凝汽器連接的相關伸縮節用鋼板或#12 槽鋼進行加固保護,與凝汽器殼體相連的管道、閥門進行隔離保護。

2)拆除凝汽器弧形水室:拆除弧形水室時要對其進行保護,并不損傷螺絲孔,保證回裝時與水室結合面的嚴密性。

3)拆除凝汽器舊冷卻管:舊冷卻管采用拔管機或人工的方法進行拆除。

4)拆除凝汽器管板、中間隔板及附件。

5)凝汽器管板、隔板及附件安裝:隔板的管孔中心,與兩端管板相對應的管孔中心的不同心度應≤3 mm,中心找好后應按規定調整各道隔板管孔中心的抬高或降低。管、隔板對底板應保證垂直,其垂直度≤1 mm/m,兩端管板標高應一致,管板平面應平行,板間距離分區多點檢查,其偏差均應≤30 mm,以確保管子長度夠用。管板、隔板找正結束后要采取固定措施對管、隔板進行固定,防止焊接時發生變形。并按不同區域分別進行試穿冷卻管,試穿正常。

6)焊接:為了防止前后管板的焊接變形,焊接時應采用內外對稱、分段焊接,控制系統熱量的輸入量減小焊接變形。焊接首先對管板進行焊接,汽側同種鋼材質焊接面采用J422Φ4.0 焊條進行打底,再用J507Φ4.0 焊條進行蓋面;水側復合層面采用A302Φ3.2 焊條進行焊接,焊縫厚度必須符合設計圖紙的要求。

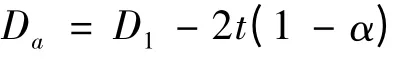

7)新冷卻管的安裝、脹接:穿管時檢查管端,清理管口毛邊,管頭應光潔無油垢,氧化層、塵土、蝕坑和縱向溝槽、露出金屬光澤,對管子脹接部位,確保其無油、異物及毛刺。不銹鋼管脹口應無欠脹或過脹現象,脹口處管壁脹薄約5% ~10%,脹管后內徑的合適數據Da應為:

式中 D1為管板孔直徑;α 為擴張系數;t 為不銹鋼管壁厚。

8)不銹鋼管口焊接

不銹鋼管口的焊接應包括清洗、擋風、焊前檢查、外觀著色檢驗、清理和灌水檢漏等工作。

9)凝汽器水室防腐

用壓縮空氣吹掃凝汽器水室內的灰塵,全面清理凝汽器水室,要求水室表面潔凈、干燥、無雜物。對潔凈的水室表面均勻噴涂KHS -1 防腐膠,膠層必須均勻平整,避免流掛下墜現象。

4 改造后的經濟性分析

4.1 性能試驗分析

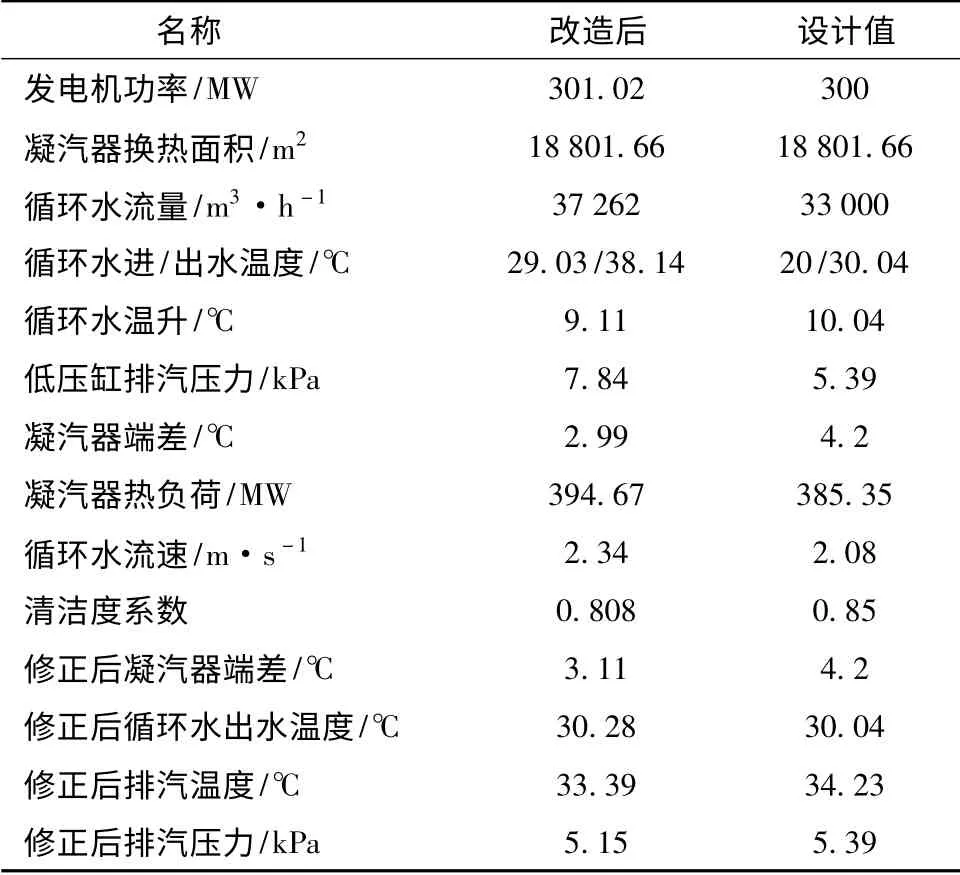

改造后按照文獻〔2 -3〕#1 機組凝汽器改造后進行性能驗收試驗,結果見表5。

表5 改造后性能試驗結果與設計值比較

從表5 數據分析可知,凝汽器改造后效果良好。修正到流量為設計值33 000 m3/h,進水溫度20 ℃,清潔度系數0.85 時,在2 個300 MW 工況試驗時凝汽器端差平均值為3.11 ℃,比設計值4.2 ℃偏低1.09 ℃,排汽壓力平均值為5.15 kPa,比設計值5.39 kPa 偏低0.24 kPa。

4.2 運行參數直接對比分析

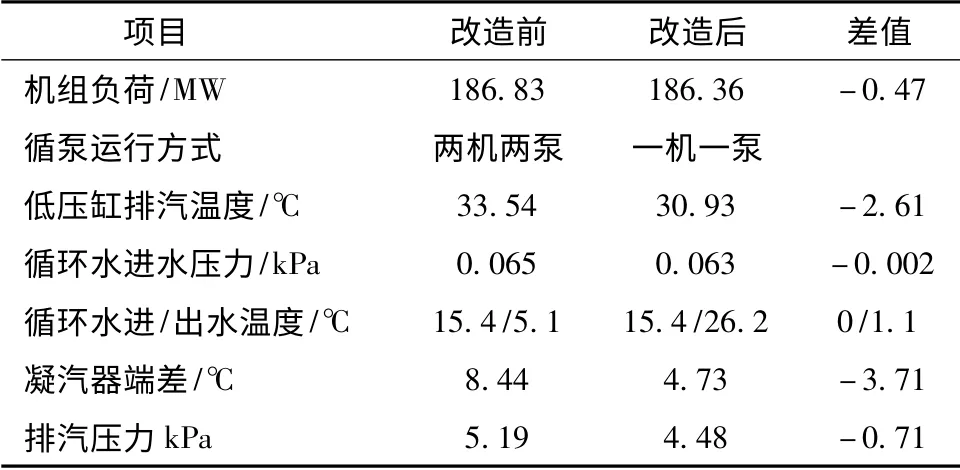

180 MW 工況參數對比情況表,見表6;同型號機組參數對比情況表,見表7。

表6 180 MW 工況參數對比情況

表7 同型號機組參數對比數據情況

從表6,7 改造前后對比數據分析:改造后同負荷下排汽壓力降低了0.71 kPa;凝汽器端差降低了3.71 ℃。

與同型號的#2 機組對比,#1 機組凝汽器排汽壓力、端差等指標改造后明顯優于#2 機組,改造后換熱效果明顯改善(忽略#2 機凝汽器老化因素)。

改造后#1 機組凝汽器能滿足各種工況需求,且未發現其它影響安全的問題。

5 結論

1)凝汽器改造后各項性能指標均達到或優于設計值,換熱效果改善,運行經濟性明顯提高;能滿足各種工況安全穩定運行;徹底杜絕因換熱管泄漏引起的水質問題,可靠性顯著提高,間接經濟效益明顯;改造達到預期目標。

2)改造施工工期為30 ~35 d,利用火電廠300 MW 機組B 級以上的檢修機會可完成。

〔1〕DL/T 932—2005 凝汽器與真空系統運行維護導則〔S〕. 北京:中國電力出版社,2005.

〔2〕DL/T 1078—2007 表面式凝汽器運行性能試驗規程〔S〕. 北京:中國電力出版社,2007.

〔3〕JB/T 3344—1993 凝汽器性能試驗規程〔S〕. 北京:中國機械工業出版社,1993.