產排污系數法在環評污染源核算中的廣泛應用

王海蘭

(惠州市環境科學研究所 廣東惠州 516001)

1 環評污染源核算中經常應用產排法系數法

通過案例說明產排法系數法在環評大氣污染源核算中的廣泛應用。

某五金企業生產及銷售門窗及門控五金系統。年產鋅壓鑄件半成品4050t,年產鋁壓鑄件半成品2100t,年產門窗五金系統1870萬套,年產門控五金系統130萬套。年耗鋼材1500t、鋅合金錠4050t、鋁合金4200t(包括鋁型材來料2100t,剩余鋁合金錠2100t用于生產鋁壓鑄件)、鑄鐵件1300t、不銹鋼型材7000t、塑料原料1350t、丙烯酸樹脂油漆3t和稀釋劑5t。近期熔解爐使用柴油燃料1080t/a,遠期熔解爐改用燃氣燃料;壓鑄車間、機加工車間、拋光車間等實行8h工作制,噴漆工序每天工作4h,項目不設食堂,車間熔解爐燃油近期采用低硫分柴油,遠期改用天然氣;鑄鋁件生產(近期、遠期)和鑄鋅件生產(近期、遠期)均采用“旋風除塵法+布袋除塵法”處理,地彈簧生產用“過濾除塵法”處理,機加工用“濕法除塵”處理,烤漆及烘干目前無措施,注塑廢氣用集氣罩收集處理等。

2 產排法系數法在該環評大氣污染源核算中的案例分析

項目近期熔解爐燃用柴油1080t/a,熔解爐使用柴油燃料產生的污染物量根據《環境統計手冊》(1992年四川科學出版社)中燃料燃燒污染物產生量公式估算,產生的煙氣量為1.512×107m3/a,產生的煙塵量1.026t/a,產生的SO2量4.32t/a;產生的煙塵濃度為67.86 mg/m3,產生的SO2濃度為285.7mg/m3。排放煙囪高度不低于15m情況下,項目熔解爐燃用柴油排放的煙塵和SO2基本達到《工業爐窯大氣污染物排放標準》(GB9078-1996)中二級標準(煙塵≤150mg/m3;SO2≤850mg/m3)要求。

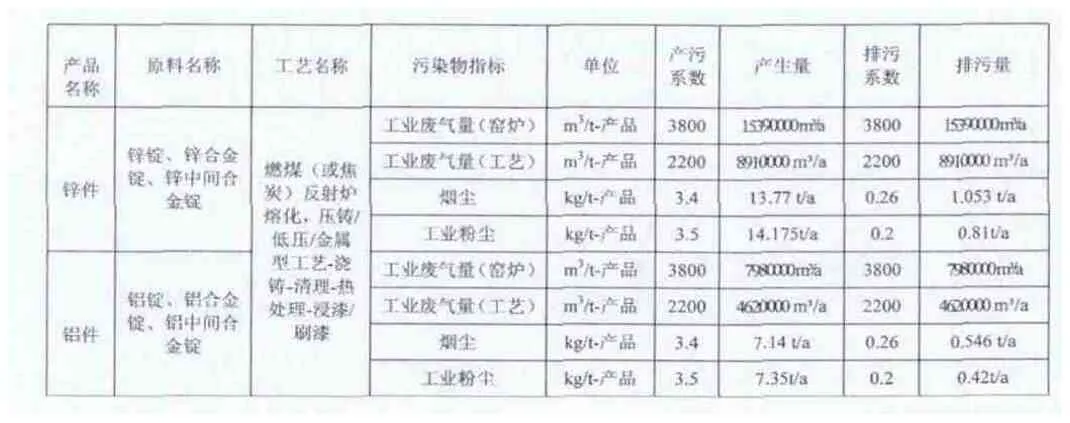

項目近期利用鋅合金錠/鋁合金錠生產鋅壓鑄件/鋁壓鑄件需經熔解壓鑄/低壓/金屬型工藝-澆鑄-清理-熱處理-浸漆/刷漆工藝,根據《第一次全國污染源普查工業污染源產排污系數手冊》3591鋼鐵鑄件制造業產排污系數(見表1),近期熔解爐排放的煙塵和車間工藝粉塵核算結果為:⑴、項目近期生產鋅壓鑄件半成品,熔解壓鑄廢氣產生量(窯爐)1.539×107m3/a,鑄鋅件機加工車間廢氣產生量(工藝)8.91×106m3/a,熔解壓鑄煙塵(窯爐)產生濃度895mg/m3,鑄鋅件機加工車間工藝粉塵產生濃度1591mg/m3。項目排放的煙塵和粉塵經“旋風除塵+布袋除塵”法處理后的煙塵(窯爐)排放濃度68mg/m3,鑄鋅件機加工車間工藝粉塵排放濃度91mg/m3。⑵、項目近期生產鋁壓鑄件半成品,熔解壓鑄廢氣產生量(窯爐)7.98×106m3/a,鑄鋁件機加工車間廢氣產生量(工藝)4.62×106m3/a,熔解壓鑄煙塵(窯爐)產生濃度895mg/m3,鑄鋁件機加工車間工藝粉塵產生濃度1591mg/m3。項目排放的煙塵和粉塵經“旋風除塵+布袋除塵”法處理后的煙塵(窯爐)排放濃度68mg/m3,鑄鋁件機加工車間工藝粉塵排放濃度91mg/m3。⑶、項目近期熔解爐排放的煙塵處理后基本達到《工業爐窯大氣污染物排放標準》(GB9078-1996)中二級標準(煙塵≤150mg/m3)要求。車間排放的粉塵處理后基本達到廣東省《大氣污染物排放限值》(DB44/27-2001)中的第二時段二級標準(顆粒物≤120mg/m3)要求。

表1 3591鋼鐵鑄件制造業產排污系數(≤5000t/年)

項目遠期熔解爐燃料改為燃氣,遠期生產鋅/鋁壓鑄件仍需經熔解壓鑄/低壓/金屬型工藝-澆鑄-清理-熱處理-浸漆/刷漆工藝,根據《第一次全國污染源普查工業污染源產排污系數手冊》3591鋼鐵鑄件制造業產排污系數(見表2),遠期熔解爐排放的煙塵和車間工藝粉塵核算結果為:⑴、項目遠期生產鋅壓鑄件半成品,熔解壓鑄煙塵(窯爐)產生濃度1818mg/m3,鑄鋅件機加工車間粉塵產生濃度4375mg/m3。經“旋風除塵+布袋除塵”法處理后的熔解壓鑄煙塵排放濃度136mg/m3,鑄鋅件機加工車間粉塵排放濃度250mg/m3。⑵、項目遠期生產鋁壓鑄件半成品,熔解壓鑄煙塵(窯爐)產生濃度1818mg/m3,鑄鋁件機加工車間粉塵產生濃度4375mg/m?。經“旋風除塵+布袋除塵”法處理后的熔解壓鑄煙塵排放濃度136mg/m3,鑄鋁件機加工車間粉塵排放濃度250mg/m3。⑶、項目遠期熔解爐排放的煙塵處理后基本達到《工業爐窯大氣污染物排放標準》(GB9078-1996)中二級標準(煙塵≤150mg/m3)要求。

表2 3591鋼鐵鑄件制造業產排污系數(≤5000t/年)

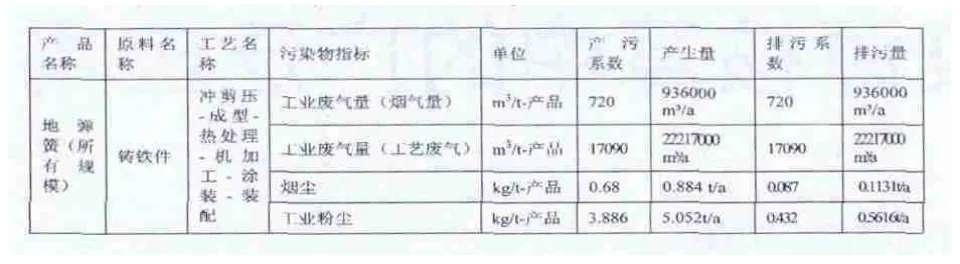

地彈簧加工類比《第一次全國污染源普查工業污染源產排污系數手冊》3582緊固件和彈簧制造業產排污系數的板簧加工(見表3),項目地彈簧年產量1300t,該工藝的煙塵產生濃度944mg/m3,機加工車間粉塵產生濃度227mg/m3。經“多管旋風除塵”法處理后的煙塵排放濃度121mg/m3,經“多管旋風除塵”法處理后的機加工車間粉塵排放濃度25mg/m3。地彈簧加工除塵后排放的煙塵符合《工業窯爐大氣污染物排放標準》(GB9078-1996)中表2二級標準(金屬熱處理爐煙塵≤200mg/m3)。

表3 3582緊固件和彈簧制造業產排污系數

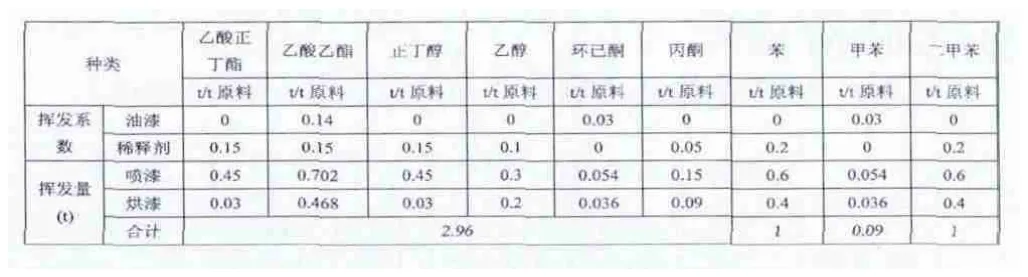

根據項目油漆及稀釋劑中的有機溶劑揮發系數及噴漆工序和烘漆工序分別揮發的有機溶劑量(t)(詳見表4),項目噴漆工序每天工作4h,年工作254天,目前噴漆廢氣無處理措施,處理風量20000m3/h(2.032×107m3/a),計算出苯、甲苯、二甲苯和非甲烷總烴的產生濃度分別為:49.16mg/m3,4.43mg/m3,49.16mg/m3,145.7mg/m3。

表4 油漆及稀釋劑中的有機溶劑揮發系數及揮發量(t)

項目注塑工序排放非甲烷總烴,根據《空氣污染物排放和控制手冊》(美國國家環保局)中推薦的公式塑料加工廢氣排放系數。非甲烷總烴的排放系數為0.35kg/t樹酯原料(TPR、TPU、PPS),項目塑膠料年用量為1350t,該工序設備年基數2032h,則非甲烷總烴排放速率為0.2325kg/h。[1]

3 結語

通過以上案例說明了環評大氣污染源核算中經常使用產排法系數法,產排法系數法在環評污染源核算中得到了廣泛應用。

[1]王海蘭,廣東堅朗五金制品股份有限公司高性能門窗及門控五金系統擴產項目環境影響評價報告[J],惠州市環境科學研究所.2012(4).