自動化控制系統在生產中的節能應用

牛亞軍 倪衛英 李保春

(大港油田公司 天津 300280)

官一聯合站自動化操作崗是大站的控制心臟,中心控制室投產于1996年,最初采用的是HONEYWELL公司的TDC3000集散控制系統。改造后實現了對站內所有系統的實時檢測、參數調節、數據查詢、超界報警、遠程控制等,從而大大降低了勞動強度,提高了生產效率,增強了生產系統安全性、平穩性,并且提高整體工作效益,并在節約電能,天然氣發電,降低輕質原油蒸發損失方面起到了積極作用。下面就自動化控制系統在生產節能中的應用做簡單分析。

1 自動化系統進行升級改造

現狀:官一聯合站的TDC3000集散控制(DCS)系統,將過程和現場儀表的管理與生產和信息的管理集成在一起,形成一個信息與控制的集成系統。自1996年投產,由于維護不力,系統老化嚴重,觸屏失靈,重啟煩瑣,死機頻出,多項重要的監控功能已不能實現。這樣不僅影響了生產系統的穩定性,增加工人勞動強度,還存在著諸多安全隱患,造成大量能源浪費等等。經過向上級部門的連續反映,決定對系統進行改造。

對系統進行升級和改造,將原先的全英文DOS操作系統更換為Windows全漢文操作系統,改造后的系統操作簡單、明了,并且更換部分老化元件、損壞的溫度變送器、壓力變送器、液位計、界面儀、流量計、含水分析儀、氣動調節閥等現場設備,對未損壞儀器儀表進行全方面的檢修。實現了對脫水系統、原油進出罐閥組系統、污水處理系統的自動化控制,以及對各類設備、壓力容器、大罐運行狀況實時監測。

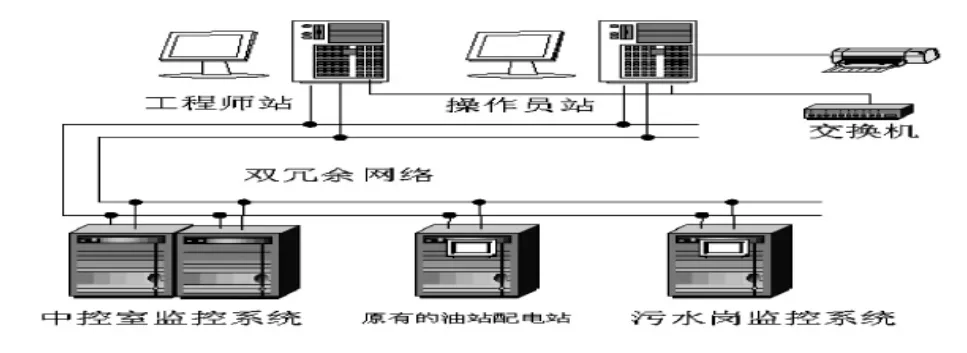

系統簡介:系統由一臺控制柜、兩臺計算機、打印機和組態軟件等組成。兩臺計算機分別為操作員站和工程師站。操作員站具有監控儀表數據、控制現場設備、查看趨勢曲線、打印報表等功能。工程師站除具有操作員站的功能外還具有修改組態畫面,更改儀表量程等功能,編制PLC程序,PLC調試。

經濟效益:改造后基本達到自動化聯合站管理水平,可預計項目投資=系統升級費用+一次儀表完善費用+新增控制點費用+工程師培訓費=80+36+10+5=131(萬元)。

直接經濟效益=人員費用+電能費用+輕質原油蒸發損失費=12+30+140=182(萬元 /年)。

投資回收期:131/182=0.72(年)=262(天)

2 合理利用沉降罐,停用污水泵

現狀:沉降罐正常生產液位10.5米,油位控制在4.5米,底部污水約6米。24小時啟運底水泵抽沉降罐底水去污水罐。

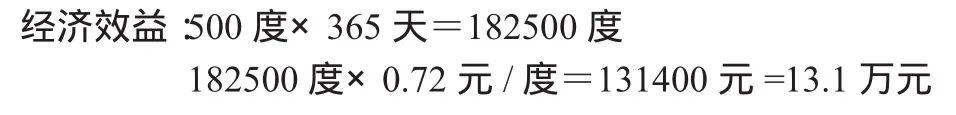

建議:由于新投運沉降罐底部無積沙,污水水質已達標,經提議利用液位差壓水,停運了55KW底水泵,從長期運轉底水泵到間斷運轉,再到徹底停運,每日可節電500度。利用自動化系統監控到的沉降罐、污水罐、濾后水罐液位值,調節氣動閥開度的大小,合理控制油站污水提升泵管壓,確保污水處理系統平穩有序,并且錯峰舊谷,節約了電能。利用監控到得油水界面,調節氣動閥開度的大小,合理控制脫水量,利用重力沉降法確保油水分離達到最好,使脫水泵始終處理罐中低含水原油,不僅節約加藥量和工人的勞動強度,并且創造了巨大的經濟效益。如下:

3 合理利用剩余天然氣,提高發電量

現狀:天然氣壓力的穩定是加熱爐生產運行正常與否的關鍵,我站的三相分離器是由自動化系統全面監控的,通過及時調節油、水、氣氣動閥的開度,確保其平穩,經濟,高效運行,但是由于油井,氣井生產的特殊性,造成了天然氣壓力波動比較大,正常為0.12MPa,最低只有0.04MPa,最高達到0.2MPa。不僅影響到加熱爐的平穩運行,造成頻繁啟停爐,又導致站內的兩臺燃氣發電機400GF-T不能正常運行,既增加了勞動強度又增加了安全的不穩定性。針對此現狀,利用監控到的天然氣外排氣動閥開啟度的歷史曲線,發現自動控制的氣動閥排氣量非常大。我們積極查找站內設備設施,與技術人員通過分析論證,利用閑置三相分離器做儲氣罐。3#三相分離器由于內部隔板損壞一直閑置。將3#三相分離器氣出口與燃氣管網連通,作為一個百方的儲氣罐使用。當燃氣管網壓力高時,儲存多余的天然氣;當燃氣管網壓力降低時,自動放出天然氣,以穩定管網壓力。進一步提高天然氣供應量的持續性和穩定性,使天然氣壓力的波動值控制到最小,使天然氣壓力穩定在0.10MPa。確保加熱爐平穩運行。

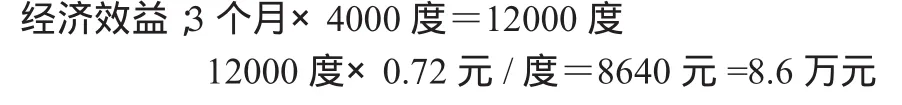

建議:經過向上級部門反映和科學論證,新增加一臺天然氣發電機,既滿足了生產,減少環境污染,又創造了經濟效益。此項改造已實施。

實施后的效果及效益:此措施實施后,不但穩定了燃氣壓力,提高發電量,而且優化燃氣加熱爐的運行參數。目前燃氣管網的壓力波動只有0.01Mpa,有效地保證了燃氣設備的正常運行,日發電量提高近1000度,截止目前已多發電21萬度,累計創效12.6萬元。(見附件一)

4 對官一聯合站現有自動化盤庫系統進行改造

現狀:原有動態交接油系統原油含水分析儀沒有溫度和密度補償功能,對原油含水變化跟蹤性差,不能反映原油的實時含水率,且系統軟件使用VB語言編寫,實時數據處理能力有限,在使用中經常存在死機現象,影響了使用效果。

原油儲罐液位計老化、損壞嚴重,計量工人在每8個小時對站內的原油儲罐進行盤庫急需更換盤庫,采用人工檢尺盤庫方式,工人勞動強度大,安全風險大,工作效率低,越來越不適應油田現代化管理的需要。

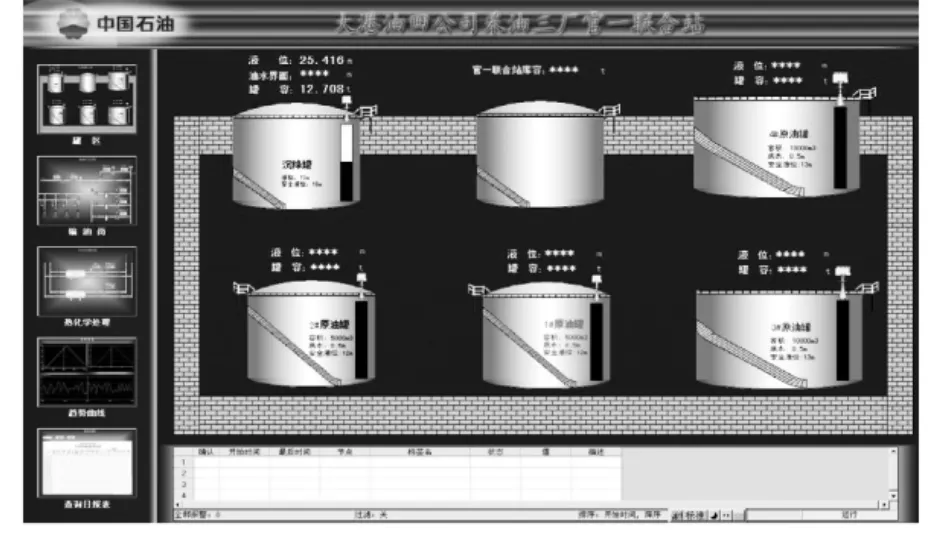

針對上述問題,為完善官一聯自動化系統,在官一聯中控室新上一套自動盤庫、動態交接油監控系統。實現了官一聯自動盤庫和動態交接油技術應用,通過在線連續測量原油儲罐液位、沉降罐界面以及外輸原油含水率、密度及流量,利用上位機計算軟件,連續監控原油庫存量、外輸量,從而實現了聯合站原油自動盤庫、外輸動態交接的目的。

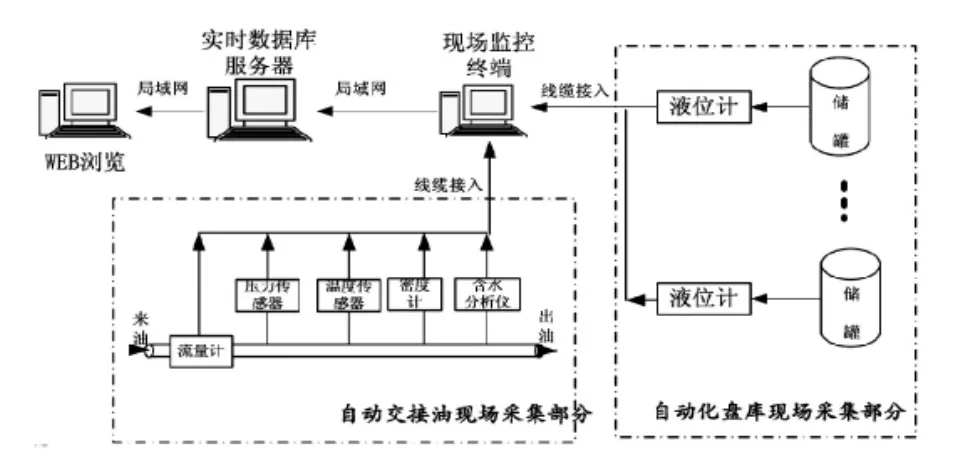

系統結構示意圖如下:

從站內現場采集的數據包括壓力傳感器、溫度傳感器、密度儀、含水分析、流量計以及液位計上的各個數據通過485協議傳送到主機柜中。經過PLC的內部運算處理,由網絡模塊將處理后數據經內網交換機分別傳送到主服務器和從服務器中。自動盤庫及交接油系統實時讀取現場采集子系統處理的生產運行參數,包括原油外輸瞬時流速、累計流量、外輸原油溫度、外輸原油含水率、外輸原油密度、儲油罐液位、沉降罐界面等數據,實時監測油氣集輸、儲運等生產運行情況,同時主服務器通過交換機能和外網進行通訊。外網的合法用戶通過密碼就可查詢到官一聯合站現場的實際數據。從而利用遠程網絡監控技術,實現了站內生產參數遠程瀏覽功能。

經濟和效益分析:項目實施后,經過運行表明,流量計、液位計、密度計、含水分析儀計量精度較高,與人工計量基本一致,系統性能穩定、功能強大,大大提高了官一聯合站自動化技術應用水平,方便了生產管理,便于及時調整生產運行狀態。不僅減輕了工人勞動強度,提高了計量精度,也避免了由于罐內含水變化造成的盤庫誤差,提高了盤庫準確率,同時在確保安全、生產平穩運行發揮了重要作用。