天鋼抗硫酸露點腐蝕09CrCuSb圓鋼的開發

馬立軍,馬 凈,王成建,徐銀輝

(天津鋼鐵集團有限公司技術中心,天津 300301)

1 引言

鋼鐵生產企業面臨的市場競爭日益激烈,普通鋼材產品的利潤空間越來越小。為了提高自身競爭力,鋼鐵企業必須在技術進步、產品鏈整合及產品結構等方面加大力度。實施以高端產品帶動低端產品的鋼材產業鏈競爭[1]。為此,天津鋼鐵集團有限公司(以下簡稱天鋼)開發了高含硫煙氣中服役的省煤器專用的抗硫酸露點腐蝕的09CrCuSb 鋼。

09CrCuSb 鋼為低合金抗硫酸露點腐蝕結構用鋼,通過在冶煉過程中向鋼中加入適量的Cu、Cr、Sb等合金元素,增強鋼的抗硫酸露點腐蝕性能。另外,09CrCuSb 鋼還具有良好的冷鐓、冷拔等綜合工藝特性。09CrCuSb 無縫鋼管被廣泛應用于制造在含高硫煙氣中服役的省煤器、空氣預熱器、熱交換器和蒸發器等裝置設備,用于抵御含硫煙氣結露點腐蝕。

2 產品技術要求

根據用戶提出的技術要求,參照國標GB150-1998 H4 09CrCuSb 耐硫酸露點腐蝕用無縫鋼管技術要求及使用規定,天鋼制定了相應的煉鋼—精煉—連鑄—軋鋼生產工藝規程。

2.1 化學成分和力學性能指標

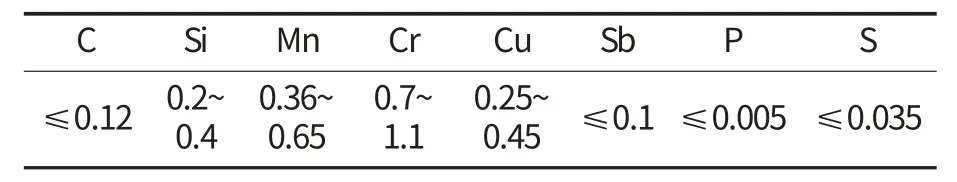

09CrCuSb 化學成分見表1。

表1 09CrCuSb鋼化學成分要求w/%

2.2 09CrCuSb 圓鋼規格及偏差

Φ65 mm、Φ55 mm 圓鋼公差符合國標GB/T702-2008 標準中2 組精度要求,即±0.5 mm,圓鋼的不圓度小于等于圓鋼直徑的5%,09CrCuSb 圓鋼彎曲度小于4 mm/m,不能出現“S 型”彎曲。定尺9 m,允許2%的長度大于5 m 的非定尺圓鋼交貨。

2.3 圓鋼的表面質量要求

嚴格控制圓鋼的表面質量,圓鋼表面不得有裂紋、結疤、壓痕、劃傷等影響正常使用的表面缺陷。

2.4 低倍組織要求

圓鋼酸浸后,低倍組織上不能有可見的縮孔、氣泡、裂紋、夾雜等缺陷.

3 生產工藝

3.1 工藝流程

120t 頂底復吹轉爐—120 t LF 精煉爐—120 t VD 真空精煉爐—6 機6 流CONCAST 方圓坯連鑄機—熱送熱裝加熱爐—18 架連軋機組—精整、檢驗—成品入庫。

3.2 煉鋼工藝

3.2.1 轉爐冶煉

(1)保證轉爐入爐鐵水質量,要求轉爐人爐鐵水硫(S)≤0.035%、磷(P)≤0.080%,入爐鐵水溫度高于1 300℃。

(2)轉爐冶煉過程中,冶煉前期強化脫P 操作,盡快形成高堿度、高氧化性、流動性良好的前期渣,實現鋼水的前期脫磷的目的[2]。使用鋼芯鋁和BaAlSi終脫氧,使用低碳硅錳、低碳鉻鐵和硅鐵合金化;

(3)要求轉爐終點成分:0.10≥C≥0.04%,P≤0.01%,出鋼溫度1 670~1 700℃。

鋼包內渣厚度不大于50 mm。

3.2.2 LF 冶煉

(1)LF 爐進站后吹氬,根據鋼水情況,補充部分渣料,選擇適當的電壓、電流快速化渣,渣化好后進行測溫、取樣;

(2)分期分批加入精煉渣料和還原劑,盡快形成白渣。白渣形成后,取鋼水樣做全分析,調整成分。白渣精煉時間大于等于20 min。

3.2.3 VD 真空脫氣

(1)鋼水真空處理要求真空度小于等于67 Pa,保持時間大于10 分鐘,同時采用弱吹氬攪拌。

(2)破空后喂CaSi 絲,保持軟吹氬時間大于等于8 min。

3.3 連鑄工藝

Cu 元素是提高鋼耐腐蝕性能最主要、最普遍使用的合金元素,含銅鋼具有良好的耐蝕性能[3]。但是Cu 元素在鋼中具有富集作用,當鑄坯表面的鐵被氧化后,鋼表層的鐵含量降低,Cu 含量因而相對增加,形成網狀富集銅相,連鑄坯矯直時容易產生星狀裂紋。因此,連鑄過程必須選擇合理的二次冷卻制度,使得鑄坯在矯直區避開銅脆溫度。

連鑄工藝制度:連鑄全程保護澆鑄,防止鋼水二次氧化,避免連鑄水口結瘤。采用結晶器電磁攪拌和末端電磁攪拌工藝,確保鑄坯化學成分均勻,和非金屬夾雜物的上浮,提高鑄坯內部和表面質量。連鑄工藝采取低過熱度、低拉速、弱冷工藝,關鍵工藝控制參數如下:

(1)連鑄拉速:1.9 m/min;

(2)連鑄中間包溫度控制:(1 545±5)℃;

(3)二次冷卻比水量控制:1.0 L/kg。

3.4 軋鋼工藝

09CrCuSb 鋼中Cu 的含量比較高,軋制難度比較大。熱軋含Cu 鋼,鑄坯在加熱爐內加熱時,加熱爐內氧化性的氣體與鑄坯表面發生氧化反應,鑄坯表面的鐵元素被氧化,Cu 元素的含量相對增加[4]。當鑄坯表面的Cu 含量超出在鐵中的溶解度,Cu 元素就會沿著晶界擴散,形成網狀富Cu 相。當鑄坯在加熱爐內的較熱溫度高出Cu 的熔點(1 083℃)時,富Cu 相處于熔融狀態,在這個時候進行軋制時,軋制應力導致鑄坯表面開裂,形成“星形”的網狀裂紋。

在軋制09CrCuSb 鋼的過程主要采取以下措施,避免“銅脆”現象發生:

(1)在轉爐冶煉09CrCuSb 鋼時,加入適當的Ni 元素,使晶間產生CuNi 化合物。CuNi 化合物熔點比較高,能夠防止“Cu 脆”裂紋的發生。

(2)軋鋼工藝選擇高溫快燒、快速軋制,以減少Cu 元素在鋼表面的富集。

(3)把09CrCuSb 鋼C 含量控制在0.08%左右,低碳鋼在軋制過程中熱變形抗力比較小。嚴格控制加熱爐內爐氣溫度低于1 160℃,連鑄方坯出加熱爐的溫度控制在980~1 030℃,減少Cu 元素的富集,保證鋼材表面質量。

4 產品質量分析

4.1 09CrCuSb 圓鋼化學成分

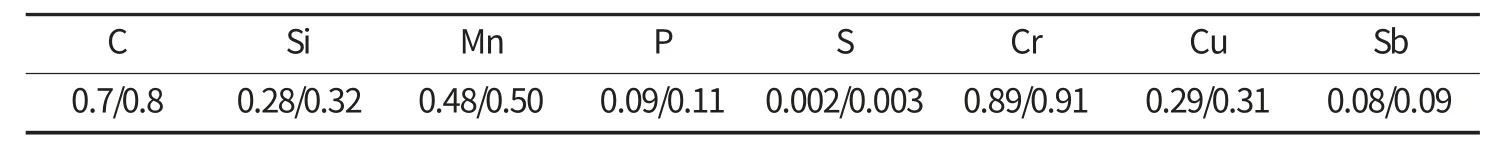

09CrCuSb 圓鋼成品生產化學成分范圍見表2。

4.2 09CrCuSb 圓鋼氣體分析

表2 09CrCuSb圓鋼成品化學成分 w/%

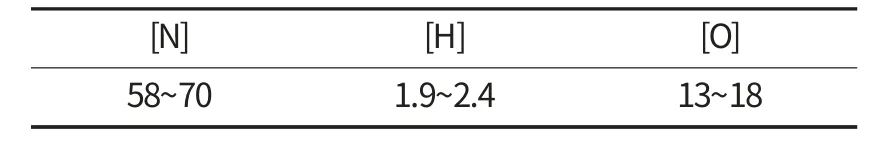

09CrCuSb 圓鋼氣體分析見表3。

表3 09CrCuSb圓鋼氣體分析 /10-6

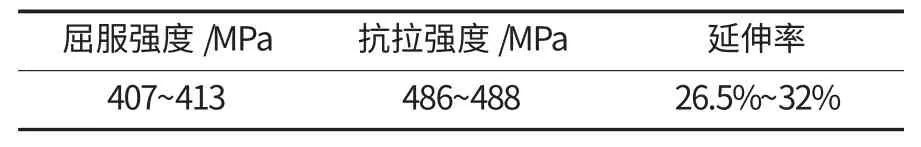

4.3 09CrCuSb 圓鋼力學性能分析

經過每爐次抽檢試樣,檢驗結果統計入表4。

表4 09CrCuSb圓鋼力學性能分析

從以上數據可以看出,天鋼生產的抗硫酸露點腐蝕09CrCuSb 圓鋼性能完全滿足標準要求。

4.4 產品質量控制要點

(1)09CrCuSb 鋼中Cu 的含量比較高,鑄坯在加熱時,鑄坯表面的鐵被氧化,導致Cu 元素的富集,Cu含量超過在鐵中中的溶解度,就會沿著晶界擴散,形成網狀富Cu 相。當鑄坯在加熱爐內的較熱溫度高于Cu 的熔點(1 083℃)時,富Cu 相處于熔融狀態,在這個時候進行軋制時,軋制應力會導致鑄坯表面開裂,形成“星形”的網狀小裂紋。可通過鋼中添加適量鎳和高溫快燒、快速軋制來抑制上述現象的發生。

(2)09CrCuSb 圓鋼C 含量控制在0.08%,低碳鋼熱變形抗力比較小。可以進行低溫加熱、低溫軋制,減少了Cu 元素富集導致的裂紋;

(3)連鑄工藝采取低過熱度、低拉速、弱冷工藝,避開矯直時鑄坯處于“Cu 脆”溫度區;

(4)嚴格控制加熱爐內爐氣溫度<1 160℃,連鑄方坯出加熱爐的溫度控制在980~1 030℃,減少Cu 元素的富集,保證鋼材表面質量。

5 結論

天鋼開發的抗硫酸露點腐蝕09CrCuSb圓鋼生產工藝路線是可行的。天鋼的抗硫酸露點腐蝕09CrCuSb圓鋼產品,經檢測,符合相關標準,達到了設計要求。天鋼生產的抗硫酸露點腐蝕09CrCuSb圓鋼工藝設計合理、產品質量穩定,滿足了市場需求。

[1]袁敏,張銀生.15MnCrNiCu圓鋼的開發實踐[J].江蘇冶金,2007,35(2):34-36.

[2]王永然,李召嶺,王蘭香.DH36高強度船板鋼的開發與試制[J].煉鋼,2009,25(1):8-11.

[3]楊才福,蘇航.加熱工藝對含銅鋼表面氧化的影響[J].鋼鐵研究學報,2007,19(10):48-52.

[4]楊才福,蘇航.Cu、Ni在含銅鋼時效鋼表面氧化層中的富集[J].鋼鐵,2007,42(4):57-60.