基于變頻技術的火焰切割機電氣控制系統設計與應用

靳 哲,唐繼英,李 軍

(天津冶金職業技術學院電氣工程系,天津 300400)

1 引言

火焰切割機是連鑄系統的重要設備之一,主要由切割機械、介質系統、冷卻系統和電氣控制系統等組成。與機械剪切相比,火焰切割具有設備結構簡單、易于制造、靈活易于維修;投資省;切割速度快、割縫質量好;不受鑄坯斷面和溫度的限制等優點,因而被廣泛應用。但是,對火焰切割機的控制系統有較高的要求,切割機的運行穩定程度直接影響鑄坯斷面平整精度。

本項目結合某工程實例,采用西門子S7-300 PLC 和西門子MM440 變頻器,開發了新型火焰切割機控制系統,系統運行穩定,定尺率高,滿足了工藝和質量對切割設備的要求。

2 火焰切割機工藝簡介

火焰切割機工藝過程分為靠坯、起切、切割、末切和返回5 個步驟。首先由測長系統發出信號,夾緊臂夾緊,切割槍運行,編碼器計數,切割槍靠坯,預熱氧、預熱煤氣打開進行預熱,在這段時間內切割槍是不動作的,預熱一段時間后,切割槍開始起切,在這個過程中切割槍慢速行駛,到達切割過程后切割槍開始快速行駛,末切又回到慢速,最后快速返回到原點。

按工藝要求火焰切割機分為自動切割、半自動切割和手動切割。

3 控制系統設計

本套火焰切割機自動切割鑄坯電氣控制系統設計選用德國西門子S7-300 PLC、西門子MM440 變頻裝置、編碼器和圖爾克接近開關等,分別對火焰切割機向前、切割、返回等過程進行檢測和控制。

3.1 S7-300PLC系統設計

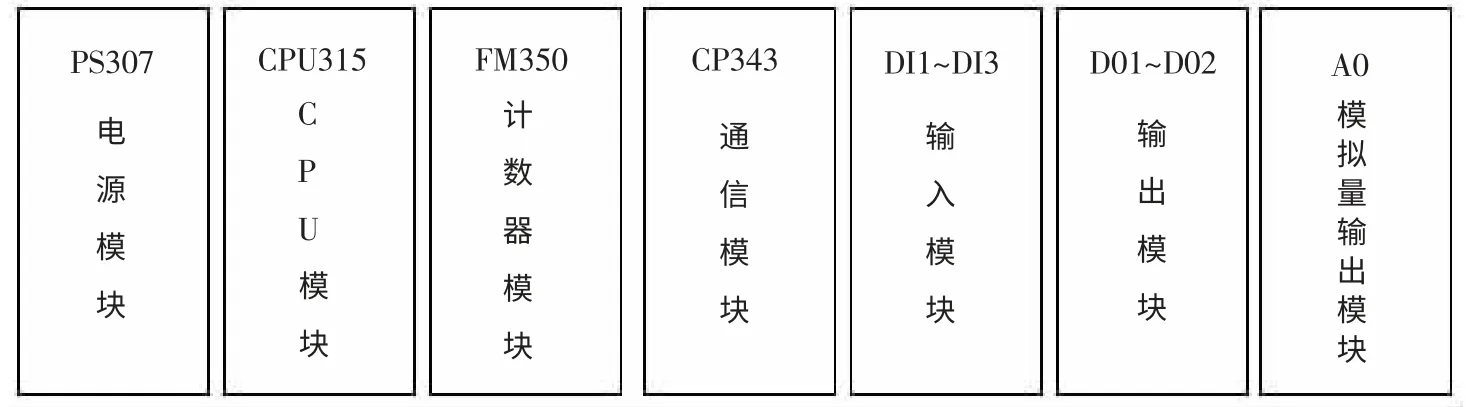

S7-300 PLC 系統 由1 個電 源 模 塊PS307、1 個CPU 模塊315-2DP、1 個8 通道計數器模塊FM350、1個通信模塊CP343、3 個DC24V 32 點數字量輸入模塊6ES7-321、2 個DC24V 32 點數字量輸出模塊6ES7-322、1 個模擬量輸出模塊6ES7-332 組成,如圖1 所示。

圖1 S7-300PLC系統配置圖

電源模塊電流種類有10 A、5 A 和2 A,本系統選用10 A。CPU 模塊通過PROFIBUS 總線分別與切割槍變頻器、割切小車變頻器的串行通信口連接,根據RS232 或RS485 協議操作。計數器模塊提供7 種不同的工作方式,用來讀取編碼器數值進行速度測量。通信模塊在工業以太網上獨立處理數據,其自身帶有處理器,通過以太網與連鑄主機相連。輸入模塊把現場數字信號轉化為S7-300 內部電平信號。這個過程有光電隔離和RC 濾波,用于接收控制室的點火、預夾緊、夾緊、切割等操作按鈕信號以及切割槍速度輸入信號;接收切割小車原始位、慢速、伸縮輥、切割槍原始位等接近開關信號;接收當地控制箱夾緊、切割小車向前/返回、伸縮輥向前/返回等信號。輸出模塊把S7-300 的內部電平信號轉換成控制過程要求的外部電平,并作隔離和功率放大處理。用于控制切割小車原始位、切割槍原始位、預夾緊、切割等動作的信號燈;用于控制切割小車向前、返回、快速、慢速抱閘、切割槍返回、速度、預加熱等。模擬量輸出模塊用來調節變頻器頻率,從而改變切割槍電機速度。

3.2 MM440變頻器的選用

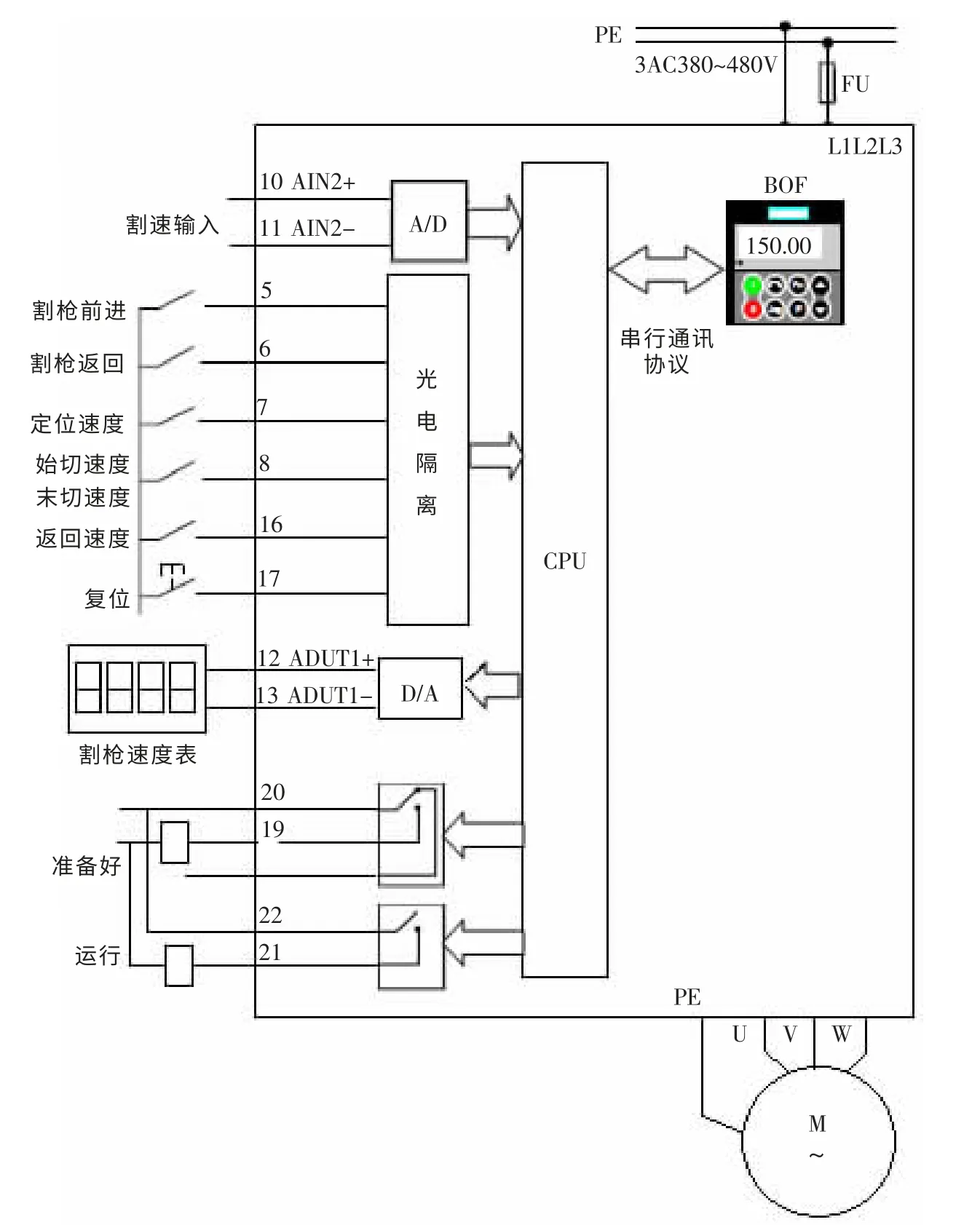

變頻器電路圖如圖2 所示。切割槍電動機功率為0.55 kW,變頻器的電流應大于電動機的電流,選用西門子MM440,額定功率1.1 kW,額定電流為2 A 的變頻器。該變頻器由微處理器控制,并采用具有現代先進技術水平的絕緣柵雙極型晶體管IGBT 作為功率輸出器件。它具有很高的運行可靠性和功能的多樣性,其脈沖寬度調制的開關頻率是可選的,因而降低了電動機運行的噪聲,全面而完善的保護功能為變頻器和電動機提供了良好的保護。采用高性能的矢量控制技術,具有超強的過載能力,能提供持續3 s 的200%過載能力,同時提供低速高轉矩輸出和良好的動態特性[1]。

數字輸入5、6、7、8、16、17 端為用戶提供了6 個完全可編程的數字輸入端,17 接復位按鈕,數字輸入信號經光耦隔離輸入CPU,對切割槍電動機進行正反轉、正反向點動、固定頻率設定值控制等。模擬輸入10、11 端為用戶提供了0~10 V、0~20 mA 模擬信號輸入,作為頻率給定信號,經變頻器內A/D 轉換器將模擬量轉換成數字量,傳輸給CPU 來控制系統。輸出12、13 端為模擬輸出端為用戶提供0~20 mA 最大電阻500 Ω 的模擬信號,是經變頻器內D/A 轉換器將數字量轉換成模擬量輸出,傳輸給切割槍速度表進行速度顯示。輸出端19、20、21、22 為內部輸出繼電器的常開觸頭,外接準備好,運行兩個繼電器線圈其常開觸頭用于控制系統中。基本操作板(BOP)通過串行通訊接口與變頻器相連,可以設置更改變頻器的各個參數,具有五位數字的七段顯示,用于顯示參數的序號和參數值;報警和故障信息以及該參數的設定值和實際值,但不能存儲參數的信息[2]。

4 控制功能實現

4.1 工作原理

S7-300 PLC 數字量輸出與變頻器數字輸入端規定如下:

Q1.0——切割槍正轉/停止,即切割槍前進;

Q1.1——切割槍反轉/停止,即切割槍返回;

Q1.2——切割槍輸入速度,即定位速度;

Q1.3——切割槍慢速,即始切速度/末切速度;

Q1.4——切割槍快速,即返回速度。

鑄坯長度到定尺要求時,夾緊臂將鑄坯夾緊,PLC發出割槍靠坯信號,變頻器數字端口接收后,切割槍正轉快速向前。此時編碼器開始計數,到達靠坯位置,PLC 發出停止信號,切割槍停止運行。預熱5 s 后,PLC 發出起切信號,變頻器控制切割槍正轉慢速向前。編碼器計數,切割槍運行到起切位置,PLC 發出切割信號,改變撥碼器數值,通過模擬輸出端轉變成切割槍需要的速度,切割槍以設定速度正轉向前。編碼器計數,切割槍運行到切割位置,PLC 發出末切信號,切割槍正轉慢速向前。編碼器繼續計數,切割槍運行到末切位置,PLC 發出返回信號,變頻器控制切割槍反轉快速返回。編碼器反向計數,當到達原始位,編碼器歸零,PLC 發出停止信號,變頻器控制切割槍停止運行,等待下個周期。

圖2 MM440變頻器電路圖

以上所有過程的輸入信號、輸出信號、模擬量信號的采集和處理都是通過S7-300 完成的。

4.2 軟件編程

STEP 7 軟件是西門子公司S7 系列可編程序控制器組態和編程的標準軟件包,所支持的PLC 編程語言非常豐富。該軟件的標準版支持STL(語句表)、LAD(梯形圖)及FBD(功能塊圖)3 種基本編程語言,并且在STEP 7 中可以相互轉換。專業版附加對GRAPH(順序功能圖)、SCL(結構化控制語言)、HiGraph(圖形編程語言)、CFC(連續功能圖)等編程語言的支持。本系統程序結構如下:

組織塊OB1:用于循環程序處理,是程序的最基本模塊。

功能程序塊FC9~FC12:FC9 程序是用來檢測和計算鑄坯長度;FC10 程序是調用編碼器的程序,給編碼器清零和賦值;FC11 程序是編碼器速度管理程序,它給出靠坯、起切、切割、末切和返回區域,從而驅動變頻器工作;FC12 程序是整個應用程序的重點部分,切割槍的向前和返回都在這個程序中。

數據塊DB2 和DB3:DB2 存放切割過程重要數據,DB3 存放鑄流過程數據,在切割和澆鑄過程中,它需要一些數據起到聯鎖保護作用,通過這兩個數據塊,使重要的數據可以互相傳輸。

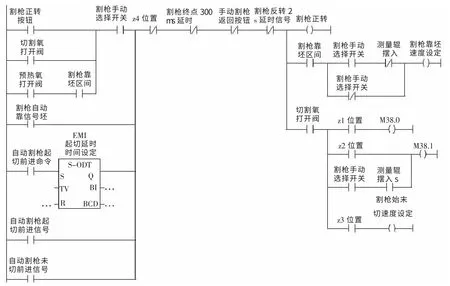

本系統編程語言采用梯形圖,比較形象直觀,容易掌握。系統中切割槍向前運行的梯形圖程序如圖3所示。梯形圖與繼電器控制電路圖的表達方式極為相似,適合于熟悉繼電器控制電路的用戶使用,特別適用于數字量邏輯控制。

圖3 切割槍向前運行的梯形圖程序

4.3 變頻器參數設置

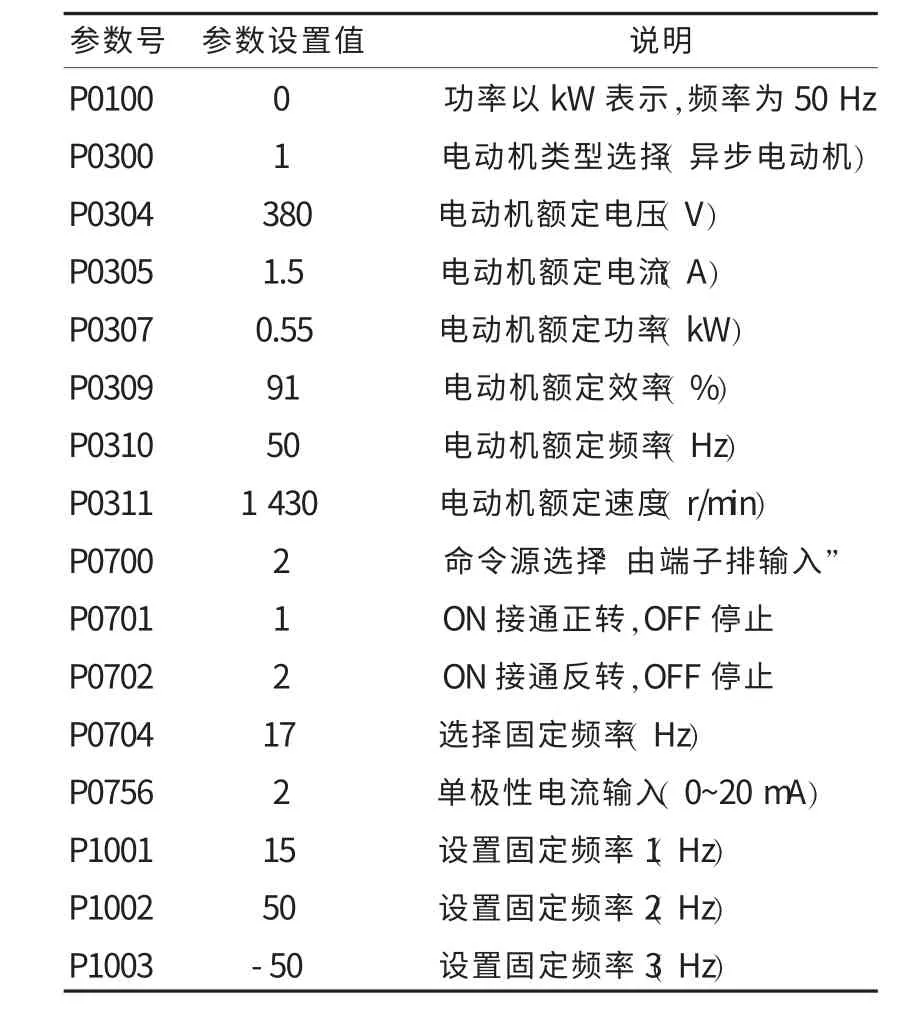

在確保接線無誤的情況下,合上電源并設置MM440 參數,設置P0010=30,P0970=1,然后按下P鍵,使變頻器恢復到出廠的默認值。變頻器各項參數設置如表1 所示。

表1 變頻器參數設置表

4.4 火焰切割機HMI監控畫面設計

上位機監控采用WinCC6.0 版本組態軟件進行設計。該監控軟件由德國西門子公司與微軟公司共同開發,是結合西門子在過程自動化領域中的先進技術和微機軟件的強大功能的產物。用戶可以在WinCC 友好的界面下進行組態、編程和數據管理,能夠顯示實時數據、歷史數據,生成實時數據曲線與歷史數據曲線,并能生成報表打印出來[3]。

根據現場具體實際,設計了總畫面、一級監控畫面和二級監控畫面。操作人員登錄后顯示總監控畫面,畫面顯示整個生產工藝的運行情況。在總監控畫面左側,設置了一列一級監控畫面鏈接按鈕,鏈接的畫面包括:液壓系統、操作表、儀表運行、趨勢以及第一流到第五流等監控畫面。點擊任何一個一級監控畫面鏈接按鈕,在顯示該部分整體運行情況的同時,在該畫面的右側,同時顯示若干個二級監控畫面鏈接按鈕,點擊這些按鈕,可以顯示相應的二級監控畫面并可以對該部分的參數進行顯示和設置。

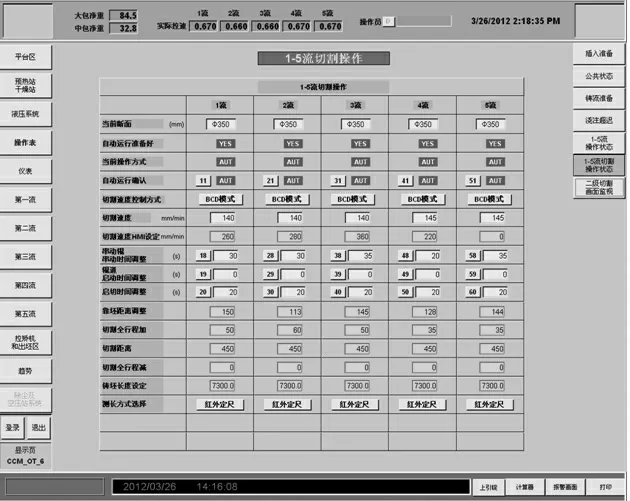

圖4 是煉鋼廠火焰切割機1~5 流切割操作狀態監控畫面,用來顯示和設置操作的各個參數,如:切割速度控制方式、切割速度、起切時間調整、切割距離調整、鑄坯長度設定等。

圖4 火焰切割機HMI監控畫面

5 結束語

利用西門子STEP7 軟件編寫PLC 梯形圖程序進行變頻調速控制,提高了系統運行的平穩性、工作的可靠性,操作與維護的也很方便,同時節約了大量電能。由于系統在設置參數P1300 時選用的是無速度反饋的矢量控制方式對電動機的速度進行控制,可以得到大的轉矩,改善瞬態響應特性,具有良好的速度穩定性,而且在低頻時可以提高電動機的轉矩。經實踐證明,采用PLC-變頻器控制的火焰切割機調速系統給企業帶來了更大的效益。

[1]馬寧,孔紅.S7-300PLC和MM440變頻器的原理與應用[M].北京:機械工業出版社,2006:265-270

[2]孫書芳.西門子PLC高級培訓教程[M].北京:人民郵電出版社,2011:310-319

[3]陳海霞.西門子S7-300/400PLC編程技術及工程應用[M].北京:機械工業出版社,2012:337-338.