原油管道用新型消氣器的研制及應用

顧春琳,鐘 良,李 林,袁龍春

(中國石化集團管道儲運公司徐州管道技術作業分公司,江蘇徐州 221008)

0 引言

在原油輸送過程中,由于各種原因,會造成油品中含有一定量的泡狀氣、揮發氣和吸入氣,隨同油品一起通過流量計參與計量,使本來有較高計量精度的流量計出現假值,失去了流量計的真實精度;而且對含氣量造成的計量誤差的不確定性無法進行調整和補償。另外,氣體在流量計上部會形成渦流死區,不僅影響精度,而且會增加磨損。各輸油管道中間輸油站以前使用的消氣器在提高計量精度方面還不能盡如人意,而且在使用過程中還出現了排氣時同時排出少量原油介質的現象,不僅造成原油浪費,還影響了輸油站的生產環境。因此,根據各輸油站的生產使用要求,研制了新型消氣器。

1 新型消氣器工作原理

1.1 消氣器結構

消氣器通過法蘭與原油管道連接在一起,原油通過入口接管進入消氣器,消氣后的原油從出口流出。消氣器由主體結構和其上的雙級金屬口浮球自動排氣閥通過法蘭聯結組成,主體結構起分離原油中氣體的作用,雙級金屬口浮球自動排氣閥起排放分離出氣體的作用,其數量根據需要選擇,一般為2~4個。

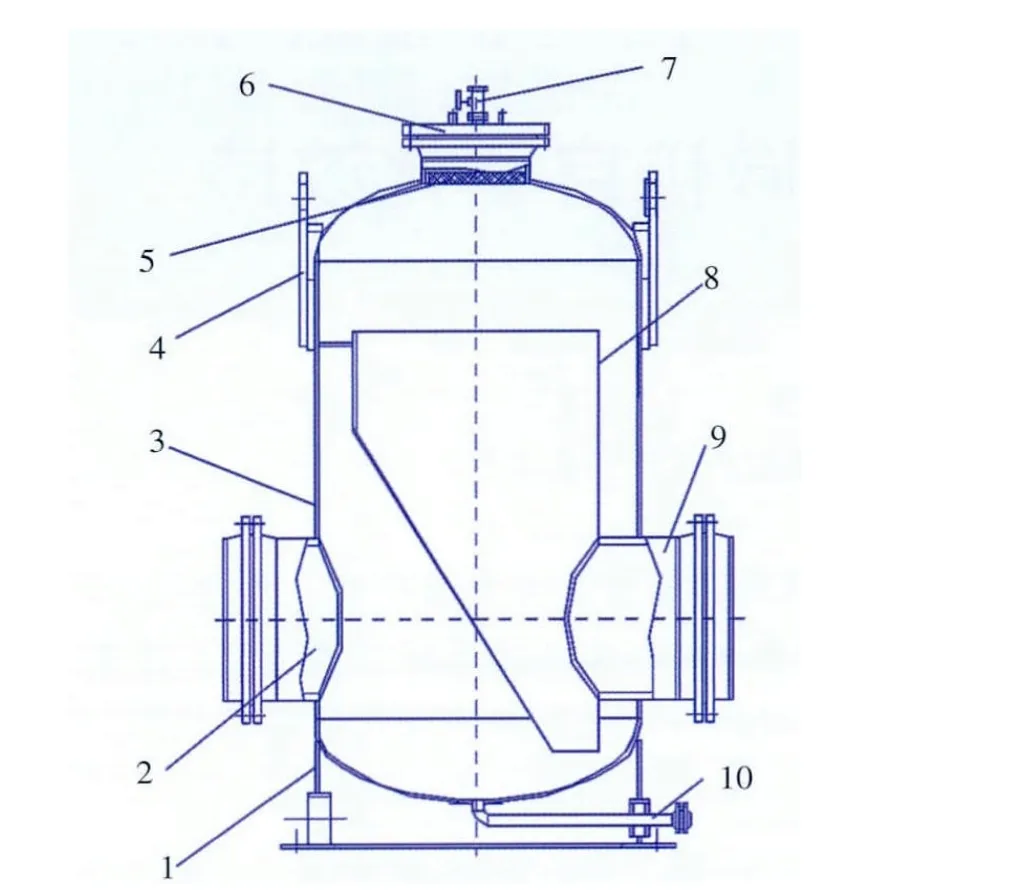

1.2 主體結構工作原理

主體結構中的消氣結構主要有中間直立擋板和斜面內筒兩種形式,本新型消氣器采用的是斜面內筒形式,其工作原理是:主體結構 (見圖1)通過底座1安裝在基礎上,與原油管道通過法蘭相聯結。帶壓原油從入口2進入外筒體容腔3,與內筒體8斜擋板發生碰撞,氣體從原油中分離,原油流向發生改變,與氣體向上流動,在容腔3頂端分流(氣體積聚在外筒體容腔3頂部,原油轉向向下進入內筒體8,通過出口9流出)。氣體繼續上升,經過除沫器5至頂部聚集,形成氣相空間。隨著氣體空間的擴大,液體界面下降,降至一定高度時,氣體通過安裝在維修口6上的截止閥7流向雙級金屬口浮球自動排氣閥,排出氣體;隨著氣體排出,液體界面上升,使浮球閥自動關閉。如此反復動作,持續排氣。

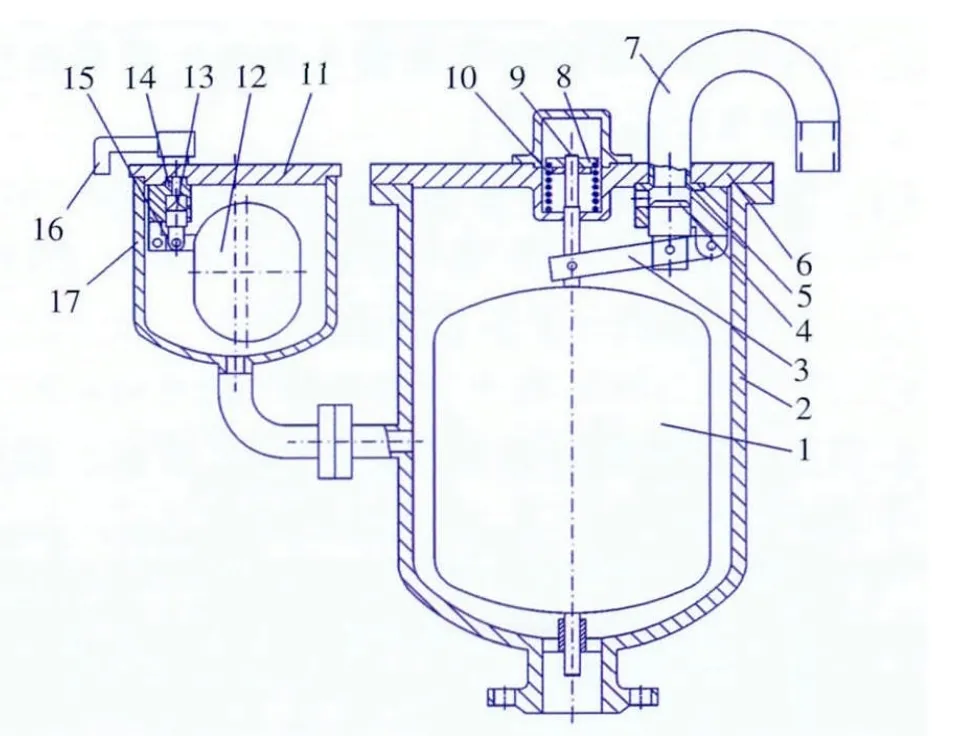

1.3 雙級金屬口浮球自動排氣閥工作原理

常用的排氣閥為單閥體結構,直接裝配在主體結構頂部維修口法蘭蓋上,中間沒有截止閥,通過浮球自身重力和液面浮力控制排氣閥啟閉,容易在排氣的同時排出輸送介質。雙級金屬口浮球自動排氣閥 (見圖2)為雙閥體結構,安裝在主體結構的截止閥上。該裝置為大、小雙口排氣結構,大閥體2和小閥體17分別與大閥蓋6和小閥蓋11組成一個密閉空間,當原油進入大閥體2和小閥體17時,大浮筒1和小浮筒12浮起,通過大杠桿3和小杠桿15推動大閥4和小閥13沿大閥座5和小閥座14滑動,使排氣閥關閉。當分離出來的氣體不斷聚集在排氣閥的上部,迫使液面下降到一定程度時,小浮筒12拉動小閥13離開小閥座14,從小排氣管16排出氣體;如排氣閥內氣體量較多使液面繼續下降時,大浮筒1拉開大閥4從大排氣管7大量排氣。排氣完成后,液面上升,大浮筒1和小浮筒12浮起,關閉大閥4和小閥13。如此反復動作,不斷排出氣體。

圖1 消氣器主體結構

圖2 雙級金屬口浮球自動排氣閥結構

2 消氣器主要性能參數

各輸油站輸油主管道管徑為300~900 mm,設計壓力為2.5~10MPa,原油流量為200~1000m3/h,原油溫度25~50℃,根據輸油站不同的輸油量要求可選擇不同型號的消氣器。消氣器上的排氣閥可根據輸油量和原油中含氣量的多少進行選擇,一般為2~4個。排氣閥的額定壓力和輸油管道內原油壓力相匹配,排氣閥排氣壓力為0~4.0 MPa。

3 新型消氣器消氣性能驗證

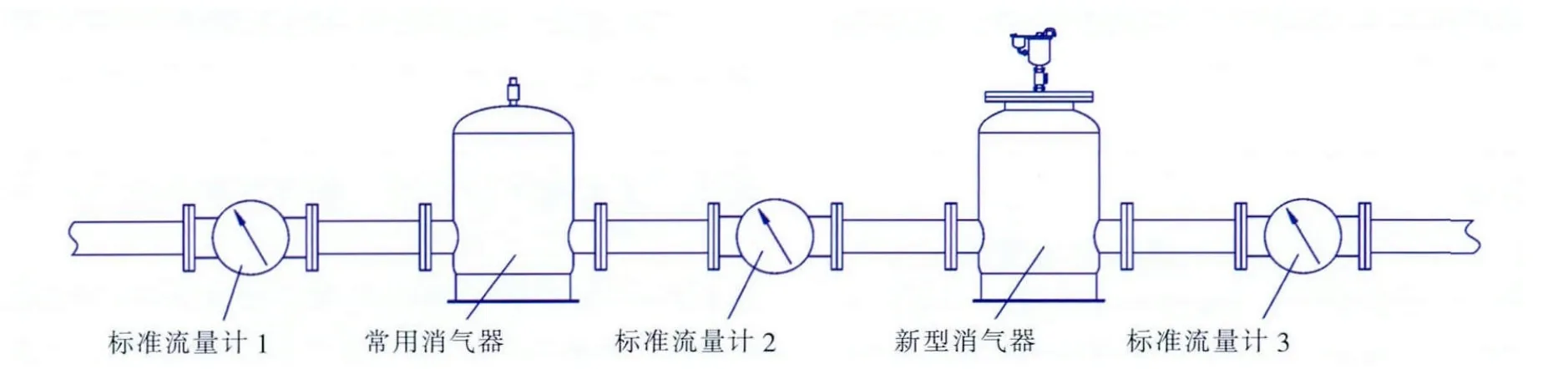

將新型消氣器和常用消氣器串聯在一起 (見圖3),圖中3塊流量計選用同型號同規格的板式流量計,精度等級0.2級,皆在檢定有效期內。檢驗時工藝管路通油足夠長時間 (實際試驗通油3 h),在這個時間段內,流量計1、流量計2和流量計3的通油量分別為Q1、Q2和Q3,則消除氣體的量△Q1和△Q2分別為:

△Q1=Q1-Q2; △Q2=Q1-Q3

△Q1、 △Q2占總量 Q1的百分比 η1、 η2分別為:

η1=△Q1/Q1;η2=△Q2/Q1

式中 η1——常用消氣器消氣率;

η2——新型消氣器消氣率。

試驗中使用的新型消氣器型號為XQ500/5.0-2000,設計壓力 5.0 MPa,進出口管徑 500 mm,試驗過程中各流量計讀數分別為:Q1=3378.65m3,Q2=3 216.47 m2,Q3=3 101.60 m3。由此計算得出:

η1=4.8%, η2=8.2%

即新型消氣器的消氣率比常用消氣器提高了3.4%,計量精度明顯提高,降低了計量損失。

圖3 新型消氣器性能驗證工藝示意

4 應用效果

2010年10月在湛江港—廉江原油管道工程中安裝了型號為XQ800/2.5-2000的消氣器;2011年4月在儀征—日照原油管道工程中安裝了型號為XQ800/4.0-2400的消氣器。這些新型消氣器在使用過程中至今未出現排氣閥排油現象,流量計運行穩定,未發現嚴重磨損,使用效果良好。